Präzise, effektiv und schonend mischen

Günstige Investitions- und Betriebskosten ermöglicht der geringe Bauraum der Gyraton Mischer. Sie homogenisieren auch feuchte und schlecht fließende Materialien.

Der Gyraton Mischer ist eine Neuentwicklung. Er mischt präzise, effektiv und sehr schonend und benötigt dabei nur eine geringe elektrische Anschlussleistung. Die Eigenschaften der Mischgüter spielen dabei keine Rolle. Auch feuchte oder schlecht fließende (zeitverfestigende) Materialien werden homogenisiert. Gyraton Mischer sind besonders kostengünstig, da sie nur wenig Bauraum benötigen.

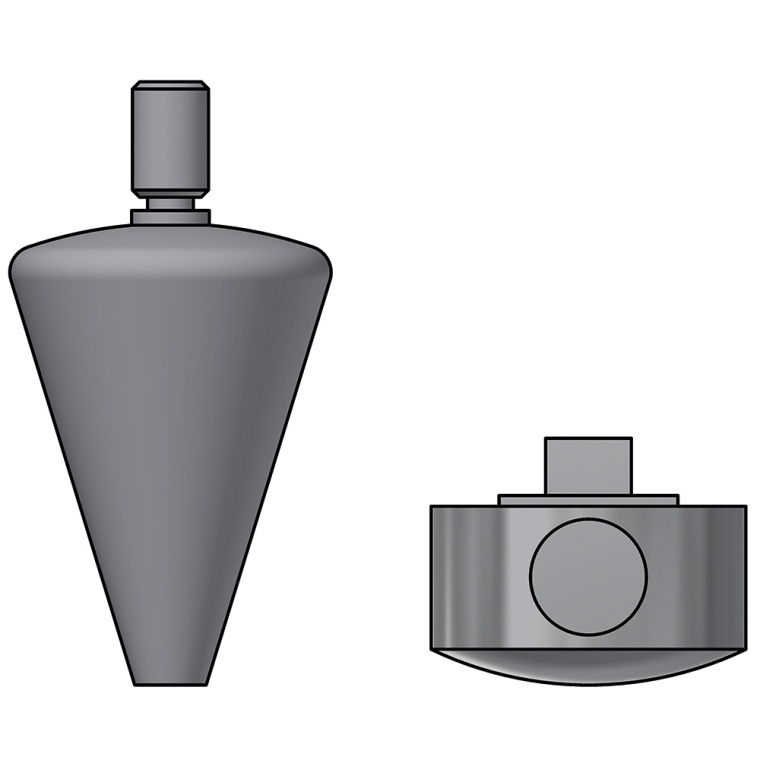

Die Funktion ist ähnlich wie bei allen anderen Amixon-Mischern. Der spezifische Energieeintrag ist beim Gyraton Mischer jedoch geringer. Die Mischwendel rotiert langsam, fördert das Mischgut nach oben und berührt immer nur einen Teil der Mischraumwand. Neben der Rotation führt die Mischwerkswelle eine Kreisbahn über dem Mischraumboden aus. Der Drehpunkt der Welle liegt in der Ebene der gasdichten Wellenabdichtung. Die gesamte Zylinderfläche wird vom Mischwerkzeug tangiert. Dies gilt auch für den Boden. Die Mischung erfolgt totraumfrei, da der Boden als Kalotte ausgebildet ist. Der untere Mischwerkarm hat die gleiche Krümmung wie die Kalottenschale. Die Mischwelle ist nur oben gelagert und angetrieben. Die Wellendurchführung ist dauerhaft hygienisch und gasdicht ausgeführt.

Das hier gezeigte Gerät kann 70 m³ Mischgut homogenisieren. Dies entspricht dem Inhalt eines 40 Fuß Hochseecontainers. Diese Mischerbauart beansprucht sehr wenig Bauraum. Der Einsatz des Gyraton Mischers bringt somit viele Vorteile mit sich:

Geringe elektrische Anschlussleistung: Gyraton Mischer arbeiten besonders effektiv mit geringer Motorleistung und homogenisieren Ihre Mischgüter besonders schonend.

Geringere Baukosten: Sehr geringer Platzbedarf aufgrund der kompakten Bauart. Meistens befinden sich Großraummischer innerhalb der Gebäudehülle. Andere Großmischer haben einen aufrechtstehenden konischen Mischraum. Solche großen Konusmischer haben ebenfalls gute Mischeigenschaften, aber sie benötigen ungefähr die dreifache Gebäudehöhe. Eine Produktionshalle entsprechend hoch zubauen ist teuer.

Weniger Stress für Schüttgüter: Außerdem ist es auf Dauer teuer, wenn die Mischgüter dreimal höher in den Mischraum gefördert werden müssen (großer Vertikalförderer und dauerhaft höhere Betriebskosten, evtl. unerwünschte Partikelzerkleinerung).

Schnelle Installation und Inbetriebnahme: Gyraton Mischer sind so konstruiert, dass sie liegend auf einem Tieflader transportiert werden können. Sie werden komplett montiert angeliefert. Die Höhe des Tiefladers inklusive Ladung beträgt in der Regel weniger als 4 m. Damit können Autobahnbrücken in Europa problemlos passiert werden.

Einfache Inspektion und Reinigung: Gyraton Mischer haben große Inspektionstüren. Sie können leicht inspiziert und gereinigt werden. Die Gyraton Mischer sind begehbar und können nass oder trocken gereinigt werden.

Exzellent hygienisch: Es gibt keine Lager- oder Wellenabdichtung im Produktstau. Nur eine Wellenabdichtung ist vorhanden. Diese befindet sich oberhalb des Mischguts. Sie dichtet nur gegen Staub und Gas, hat aber eine sehr lange Lebensdauer.

Wirtschaftlich und effektiv

Natürlich kann man vorhandene Präzisionsmischer entsprechend groß bauen und als Großraummischer einsetzen. Dabei wäre es egal, ob sie mit horizontaler oder vertikaler Mischwelle arbeiten. Das wäre aber sehr teuer: Zum einen wegen der teuren Komponenten Getriebe und Motor. Zum anderen wegen der hohen elektrischen Leistung von mehreren 100 kW. Ein solcher Großmischer bräuchte für die Homogenisierung nur wenige Minuten Mischzeit. Das ist aber in der betrieblichen Praxis nicht erforderlich. In der Regel stehen für die großvolumige Homogenisierung viele Stunden zur Verfügung.

Insofern gibt es nicht viele Mischerbauarten, die für das Homogenisieren großer Chargen (mehr als 10 bzw. 80 m³) wirtschaftlich und effektiv eingesetzt werden können, insbesondere dann, wenn es sich um hygienische Präzisionsmischer handelt.

Bisher wird der Markt von konischen Schneckenmischern dominiert, bei denen eine Förderschnecke das Mischgut nach oben transportiert. Gleichzeitig bewegt sich die Schnecke im Kreis entlang der Konuswand. Da solche konischen Schneckenmischer auch als Großmischer gut funktionieren, sind sie weltweit anzutreffen. Sie haben jedoch zwei Nachteile: Erstens benötigen sie extrem viel vertikalen Bauraum und zweitens erfordern sie ein Getriebe im Mischraum, das die Förderschnecke antreibt.

Wie sind die Einsatzbereiche für Gyraton Mischer definiert? Der Gyraton Mischer ist eine gute Lösung, wenn einer oder mehrere der folgenden Anforderungspunkte erfüllt werden müssen:

wenn die Chargengröße mindestens 3 m³ und höchstens 70 m³ beträgt

- wenn es sich um gut fließende Schüttgüter handelt,

- wenn es sich um schlecht fließende Güter handelt,

- wenn es sich um heterogene Stoffzusammensetzungen handelt,

- bei zeitverfestigenden Gütern,

- bei feuchten Schüttgütern,

- wenn es sich um Nanopartikel handelt,

- bei besonders leichten Stoffen,

- wenn es sich um schwere Metall- oder Keramikpulver handelt,

- wenn besondere hygienische Bedingungen einzuhalten sind,

- wenn es sich um sterile Güter handelt,

- wenn inerte Bedingungen eingehalten werden müssen (Stickstoffatmosphäre),

- wenn der Großmischer gleichzeitig als kontinuierlicher Mischer und als Puffer dienen soll,

- wenn der sich Mischer hochgradig restlos entleeren soll

Im Amixon Technikum steht ein Gyraton Mischer mit einem Bruttovolumen von 4,8 m³ zur Verfügung. Damit können Testchargen bis zu 3 m³ effektiv gemischt werden. Die Durchführung von Versuchen wird dringend empfohlen. So können wir alle Leistungsdaten für eine zuverlässige Hochrechnung auf größere Gyraton Mischer erfassen. Dabei waren die Fachkräfte bei Amixon selbst davon überrascht, wie wirtschaftlich und effizient dieser neue Mischer arbeitet.

Autor: Markus Mettenborg, Leiter Technikum, Amixon