Zertifizierung für additiv gefertigte Halbzeuge

Der 3D-Druck ergänzt die Lieferkette und erleichtert die Ersatzteilbevorratung – erfordert allerdings auch langjähriges Expertenwissen. Rosswag Engineering hat jetzt als erster Dienstleister Deutschlands auch ein TÜV SÜD-Zertifikat für die additive Fertigung von Halbzeugen erhalten. Das bringt Rechtssicherheit für Betreiber durch die Konformität mit der Druckgeräterichtlinie.

Bauteile aus dem 3D-Drucker sind kurzfristig verfügbar, ihre Herstellung lässt sich zeitlich gut planen und die Qualität steht mittlerweile der von konventionell gefertigten Teilen in nichts nach. Auch für sicherheitsrelevante Druckgeräte eignet sich die additive Herstellung. Selbst komplexe Geometrien lassen sich dabei realisieren, z.B. eine stark vergrößerte Austauschfläche und damit höhere Effizienz in Wärmetauschern.

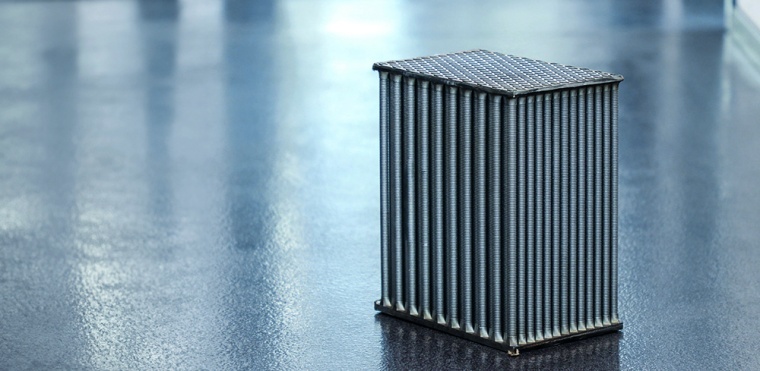

Rosswag Engineering fertigt so mit einem neuen Design bspw. Hochleistungswärmetauscher aus nickelbasierten Stählen. Diese sind für Anwendungen mit niedrigem Druckverlust und bis zu 1.000 °C Umgebungstemperatur konzipiert. Gegenüber konventionell gefertigten Teilen bieten sie bis zu vier Mal mehr Leistung pro Kubikmeter bei einem um das 25-fache reduzierten Volumen. Der Wärmetauscher gilt dabei als sogenanntes Bauteilhalbzeug, weil er erst im weiteren Prozess unter anderem durch den Anbau von Flanschen fertiggestellt wird. Halbzeuge sind üblicherweise Vormaterialien wie Stahlbleche, aus denen wiederum komplexere Bauteile gefertigt werden.

Das Unternehmen setzt hierfür das Laserschmelzverfahren (Laser Powder Bed Fusion, LPBF) ein. Ob additiv oder auf herkömmliche Weise hergestellt: Sämtliche Bauteile müssen der Druckgeräterichtlinie (DGRL) entsprechen. Um diese Konformität zu gewährleisten, hat Rosswag sich vor einigen Jahren zunächst als erstes Unternehmen für die Herstellung von Metallpulver zertifizieren lassen. Die Erfahrung mit den regulatorischen Anforderungen und die Kenntnisse in der Anlagentechnik, die für eine Zertifizierung additiv gefertigter Druckgeräte nötig sind, fasst TÜV Süd in einem eigenen Qualifizierungsprogramm zusammen.

Qualität ist entscheidend

Hochwertige Bauteile lassen sich nur aus hochwertigem Pulvermaterial herstellen. Schon dazu gehört viel Erfahrung mit additiver Fertigung. So ist die Verteilung der Partikelgrößen im Pulver entscheidend für die Qualität des Bauteils. Chemische Elemente wirken auf die Fertigungsparameter ein, und innerhalb des Bauraums einer Maschine verhalten sich die Pulverpartikel unterschiedlich. Noch komplexer wird die Qualitätssicherung, wenn Hersteller die Pulverwerkstoffe chemisch modifizieren um neue Legierungen zu erzeugen und anschließend Prozessparameter wie die Laserleistung anpassen. Das Ziel solcher Maßnahmen ist die Optimierung der mechanischen und physischen Eigenschaften der Komponenten. Allerdings steigt damit der Aufwand, um die relevanten Prozesse und die werkstofftechnischen Anforderungen abzusichern.

Eigenspannungen im Material oder eine geringe Belastbarkeit sind die Folge, wenn der Prozess nicht fachgerecht ausgelegt wird. Besonders kritisch ist dies bei komplexen Einzelstücken, die nicht mit Standardmethoden zerstörungsfrei geprüft werden können. Fachwissen ist erforderlich, um die Standardeinstellungen des verwendeten 3D-Druckers mit den Werkstoffen und angepassten Prozessparametern zu kombinieren. Eine weitere Herausforderung ist die Reproduzierbarkeit, da selbst scheinbar identische Bauteile aufgrund der Positionierung im Bauraum der Produktionsmaschine unterschiedliche Eigenschaften aufweisen können.

Mit Simulationen erprobt Rosswag verschiedene Produktionsparameter und die Positionierung der Bauteile, um die Reproduzierbarkeit der Materialeigenschaften zu gewährleisten. Qualitätssicherung hat hier einen besonders hohen Stellenwert: Von den etwa 200 Mitarbeitenden befassen sich 10 % mit der additiven Fertigung. Das zusätzliche Zertifikat über die additive Fertigung von Halbzeugen ist ein weiterer Schritt in Richtung verkürzter Herstellungsprozesse und einer höheren Anlagenauslastung.

Der Weg zum Zertifikat

Für eine Zertifizierung wird die gesamte Prozesskette bzw. die zugehörige Qualitätssicherung betrachtet. Dabei stehen die eingesetzten Werkstoffe, das Personal und alle Prozesse ebenso im Fokus wie die Nachverfolgbarkeit von Daten und deren Eignung für den geplanten Einsatz.

In die Zertifizierung für additiv gefertigte Halbzeuge fließen zahlreiche Normen und Regelwerke ein. Neben der übergeordneten Druckgeräterichtlinie DGRL/2014/68/EU, die die allgemeinen Sicherheitsanforderungen festlegt, gilt die Norm DIN/TS 17026 für additiv gefertigte Druckbehälter und deren Bauteile. Unter die DIN/TS 17026 fällt die Zusammensetzung des Pulvers, der Herkunftsnachweis und der Nachweis der Zug- und Kerbschlagbiegung an Probekörpern. Zusätzlich gilt auch ein Teil der EN 13445-4 über die Herstellung unbefeuerter Druckbehälter sowie die zukünftige EN 13445-14.

Für jedes im 3D-Druck gefertigte Druckgerät, also ein additiv gefertigtes Bauteil im Einsatz unter hohem Prozessdruck, ist eine individuelle Bauraumqualifizierung vorgeschrieben. Dafür muss nachgewiesen werden, dass die mechanisch-technologischen Eigenschaften der Bauteile reproduzierbar sind. Auch die Lage und die Orientierung im Bauraum werden betrachtet. Im Zertifizierungsprozess bei Rosswag prüfte TÜV Süd zu diesem Zweck mehr als 100 Probekörper mit zerstörenden und zerstörungsfreien Verfahren.

Im Anwendungsbereich der vielen verschiedenen Regelwerke tauchen immer wieder offene Fragen in Bezug auf die additive Fertigung auf. Die Zertifizierungsexperten schließen eventuelle Lücken dank der umfangreichen Expertise bei metallischen Werkstoffen und Schweißverfahren. Mit erfolgreichem Abschluss eines Zertifizierungs- und Prüfprogramms positionieren Unternehmen sich im Wachstumsmarkt der additiv gefertigten Druckgeräte. Die nachgewiesene Qualitätssicherung ist gerade in der chemischen Industrie ein deutlicher Wettbewerbsvorteil.

Autoren:

Gunther Kuhn, Leiter Produktmanagement, TÜV SÜD Industrie Service

Gunther Kuhn, Leiter Produktmanagement, TÜV SÜD Industrie Service

Gregor Graf, Leiter Technologie, Rosswag

Gregor Graf, Leiter Technologie, Rosswag