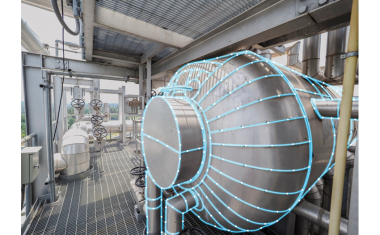

Die digitale Transformation ermöglicht mehr Nachhaltigkeit und Leistung

Die Digitalisierung in der Prozessindustrie hatte schon immer wirtschaftliche Treiber wie ein verbessertes Energie- und Emissionsmanagements sowie die Erhöhung der Sicherheit und der betrieblichen Zuverlässigkeit. Doch heute sollen Unternehmen geschäftlich optimiert werden und gleichzeitig die strengen Ziele der ökologischen Nachhaltigkeit und Dekarbonisierung erreichen und zwar nachhaltig bis 2050. Eine weitsichtige digitale Transformation wird dabei unterstützen und den Anlagenbetrieb mehr und mehr automatisieren und autonomisieren.