Mit Smart Devices in die Digitalisierung von Prozessanlagen starten

Instandhaltung ist ein wichtiger Teil der gesamten Anlagenstrategie. Wie kann Instandhaltung digitalisiert werden, welche Hürden müssen gemeistert werden und warum ist die Automation so wichtig für die Anlage der Zukunft? Mobile, digitale Werkzeuge in der Instandhaltung sind ein erster Schritt in die Digitalisierung von Anlagen.

Bevor überhaupt an Digitalisierungsmaßnahmen in der Instandhaltung zu denken ist, müssen viele Hürden genommen werden und diese Liste ist lang: Datenverfügbarkeit, Konnektivität, Datenanalyse etc. Um diese Hürden zu meistern, bedarf es einer langfristigen Anlagenstrategie, die Schritt für Schritt umgesetzt werden muss. Die Instandhaltung ist ein guter Startpunkt, um mit der Digitalisierung der Anlage zu beginnen.

Automatisierung der Instandhaltung als Teil der Anlagenstrategie

Prozesse in der Instandhaltung eignen sich gut zur Automatisierung und sind wichtig für die gesamte Anlagenstrategie, da sich hier Rückschlüsse für das zustandsbasierte Monitoring ziehen lassen. So können manuelle, fehleranfällige und repetitive Aufgaben wie Anlagenrundgänge gut digitalisiert und automatisiert werden. Man spricht hier auch von der Robotics Process Automation-Strategie (RPA). Durch das digitale Erfassen der Daten während der Inspektionsrundgänge können diese einfacher genutzt und verfügbar gemacht werden. Hierbei werden dann auch Zustände erfasst, die nicht im Leitsystem verfügbar sind. So ist eine zustandsbasierte Wartung möglich.

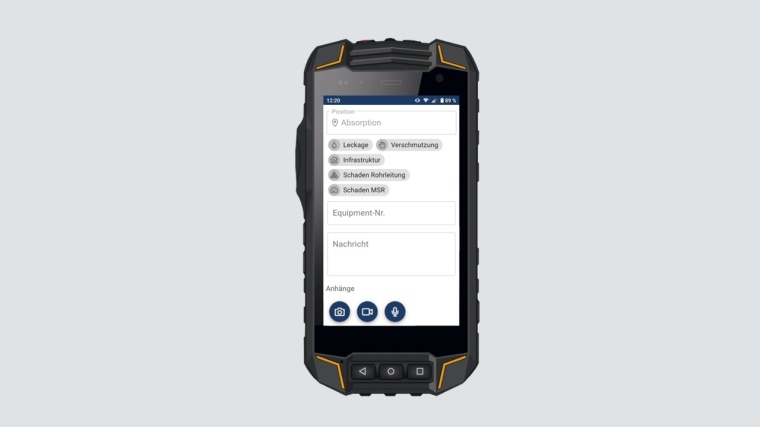

Mithilfe von Smart Devices lassen sich solche Aufgaben gut bewerkstelligen und haben den Vorteil, dass die Mitarbeiter auf der Anlage ein besseres Verständnis und genauere Orientierung auf der Anlage bekommen. Durch den Einsatz von Algorithmen können diese Inspektionsrundgänge inkl. der Workflows und Informationsflüsse zeitsparender und effizienter gestaltet werden. Der Vorteil von Smart Devices ist, dass die Technik gut ausgereift ist, die entsprechenden Standards wie ATEX erfüllt sind und eine Umsetzung einfach, schnell und kostengünstig ist.

Messbare Erfolge

Bevor jedoch an eine Datenanalyse bzw. -nutzung zu denken ist, sollte eine Anforderungsanalyse gemacht werden. Diese sollte nicht nur den Business Case rechnen und den Proof-of-Value beinhalten, sondern auch Themen wie Dateninfrastruktur, Einbezug der Mitarbeiter und strategischer Nutzen. Um den Erfolg solcher Digitalisierungsprojekte zu garantieren, braucht es messbare und realistische KPIs. Solche KPIs können Einsparung von Kosten für Ersatzteile, Reduzierung der Wartungsarbeiten und bessere Planbarkeit, aber auch Mitarbeitermotivation sein. Die Wirtschaftlichkeit dieser Projekte sollte auf die Instandhaltungsstrategie angepasst sein.

Dazu bedarf es einer aktiven Instandhaltungsstrategie, welche Lösungen beinhaltet, die proaktiv und automatisiert Handlungsempfehlungen aussprechen und damit Anlagenfahrer entlasten, Produktionsausfälle und Sicherheitsvorfälle vermeiden und gleichzeitig die Maschinenlebenszeit erhöhen.

Datenqualität und Datenverfügbarkeit

Für eine gute Datenanalyse sind zwei Faktoren besonders ausschlaggebend: Datenqualität und Datenverfügbarkeit. Viele Betreiber verfügen bereits über eine Menge Daten, die oftmals nicht vollkommen ausgenutzt werden. Hier gilt es, diese zu speichern, zu strukturieren und auf ihre Konsistenz und Transparenz zu prüfen. Ohne die entsprechende Datenqualität ist eine Analyse nur bedingt aussagefähig, führt zu Fehlalarmen und einer falschen Einschätzung des Gesundheitszustands der Anlage. Eine gute und ausführliche Dokumentation der Wartungs- und Inspektionsarbeiten helfen bei der Nachvollziehbarkeit und Transparenz und lassen im Anschluss wiederum Rückschlüsse auf den Zustand der Anlage zu. So ist es z.B. entscheidend für die Monitoringdaten, wann eine Wartung gemacht wurde und ob sich die Anlage auch nach der Wartung wie vorher verhält oder sich Veränderungen ergeben haben.

Betreiber sollten sich hier auch mit dem Thema offene und geschlossene Datenarchitektur auseinandersetzen und neue Software und Equipment entsprechend auswählen. Die Verwendung von Standards wie OPC UA, Dexpi und der Nutzung von entsprechender Sensorik und Prozessleittechnik zur Übertragung sind dabei nicht nur für Service-Provider interessant. Diese Standards helfen gleichermaßen Herstellern und Endanwendern, den Integrationsprozess deutlich zu vereinfachen und so Zeit und Kosten für die Integration zu sparen.

Einbezug der Mitarbeiter

Ein weiterer wichtiger Punkt ist der Einbezug der Mitarbeiter. Dies dient nicht nur dazu, die Akzeptanz bei Einführung einer neuen Technologie zu fördern, sondern auch eine Lösung zu finden, die zu den Aufgaben der Mitarbeiter passt. Mitarbeiter können wichtigen Input liefern, wenn es darum geht, was ihnen im Alltag weiterhilft und welche Anforderungen eine solche Lösung haben soll. Die Verwendung von Smart Devices bei Inspektionsrundgängen soll z.B. nicht die Dokumentation der Aufgaben und Informationsflüsse verbessern und neue Funktionen wie Schadensmeldungen mit Video und Bild ermöglichen, sondern sorgt gleichzeitig auch dafür, dass die Mitarbeiter ein besseres Verständnis für die Anlage gewinnen, indem sie die Daten direkt zur Hand haben und sich besser auf dem Gelände zurechtfinden.

Durch Smart Devices werden die Mitarbeiter aktiv unterstützt bei ihrem immer komplexer werdenden Arbeitsumfeld und Aufgaben. Das proaktive Training hilft den Mitarbeitern, bessere Entscheidungen zu treffen, da sie über tieferes operatives Wissen verfügen und dies nutzen können. Dies wirkt sich langfristig auf eine höhere operative Exzellenz aus und führt zu weniger Stillständen. Es fördert gleichzeitig die proaktive Mitgestaltung, um die Produktion zu verbessern und die Wettbewerbsfähigkeit zu steigern.

In einem immer komplexer werdenden Maschinen- und Prozessgeflecht, welches eine moderne Anlage mit sich bringt, müssen digitale Lösungen Mitarbeiter unterstützend, gewinnbringend und mit Blick auf die Zukunft implementiert werden. Dabei bleibt es wichtig, Strategien zu erarbeiten, die die Zukunft der Anlage mit einbeziehen. Wie zu Beginn erwähnt, bietet automatisierte Instandhaltung einen ersten Einstieg in die automatisierte Anlage von morgen. Dabei bleibt es notwendig, Kooperationen zu fördern und trotzdem unabhängig zu bleiben.

Autorin: Tania Schulze, Business Developer, Industrial Analytics IA