Methoden der Differenzdruckmessung

Die Messung des Differenzdrucks ist ein geeignetes Verfahren, um ein sich ankündigendes Verstopfen (Verblocken) oder einen zu hohen Beladungszustand eines Filters zu erkennen und zu vermeiden. Der Differenzdruck, den man auch als Widerstand im Filter bezeichnen könnte, ist die Differenz zwischen Eingangs- und Ausgangsdruck und wird in bar angegeben. Bei konstantem Durchfluss und passender Anströmgeschwindigkeit sollte die Druckdifferenz unter einem definierten Wert liegen. Der Reinigungs- oder Filterwechselprozess wird bei einem festgelegten Grenzwert durchgeführt. Dabei ist der maximal zulässige Differenzdruck abhängig von der temperaturspezifischen Viskosität und Durchsatzleistung. Hohe Druckdifferenzen, also ein großer Widerstand im Filter bei sich änderndem Druckverlauf von linear nach exponentiell sind Anzeichen für ein Verblocken.

Visuelle Kontrolle

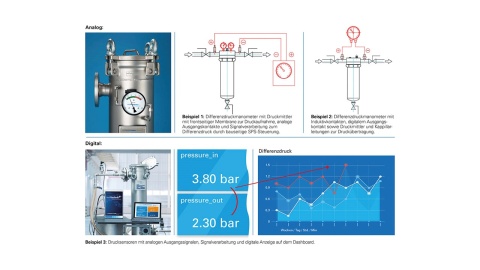

Zur Messung des Eingangs- und des Ausgangsdrucks werden Manometer verwendet. Üblicherweise werden zwei Manometer benutzt, die an der Rohrleitung jeweils im Zu- und im Ablauf der Filtration angebracht sind. Eine einfachere und kostengünstige Möglichkeit, den Verbrauch des Filters zu visualisieren, bietet das neue Differenzdruckmanometer WTDDM, ein Manometer der Firma Wolftechnik, das direkt am Druckbehälter verbaut ist. Der Einbau von Manometern an der Rohrleitung entfällt. Der Differenzdruck wird komfortabel und einfach ablesbar über das zentral am Behälter angebrachte Manometer angezeigt.

Die Konstruktion des WTDDM mit Induktivkontakten, digitalem Ausgangskontakt, Druckmittler und Kappillarleitungen zur Druckübertragung ermöglicht die Kombination der mechanischen Anzeige am Druckgerät mit einer elektronischen Signalverarbeitung. Die elektrische Signalübertragung wird durch einen integrierten Switch ausgelöst. Je nach Einstellung z.B. bei einer zu hohen Druckdifferenz.

Analog versus digital

Einzelne Manometer mit Druckmittler, Drucksensoren mit frontseitiger Membrane zur Druckaufnahme und analogen Ausgangskontakten können das Signal zur Verarbeitung auch an die bauseitige SPS (speicherprogrammierbare Steuerung) leiten, um die optische Anzeige von der elektrischen Kontakteinrichtung zu trennen. Die analoge Signalverarbeitung ermöglicht eine Automatisierung des Prozesses. Meldungen und Abschaltfunktionen können ausgelöst werden. Auch eine Fernwartung ist möglich. In der Regel gibt es aber keine Anbindung und Weiterleitung der gemessenen Daten an externe Netzwerke oder andere Steuersysteme und Regelkreise. Auch keine Speicherung einer Datenhistorie.

Im Gegensatz dazu ermöglicht die digitale Verarbeitung der Daten in der smarten Filterbox, eine Neuentwicklung der Firma Wolftechnik, neben dem optisch an moderne Bedürfnisse angepassten Monitoring über ein Dashboard auf dem Smartphone, Tablet oder in der Leitwarte und der optionalen Vernetzung mit einem spezialisierten Servicepartner zudem die Aufzeichnung eines Protokolls zur Dokumentation, auf das die Qualitätskontrolle bei Bedarf zurückgreifen kann. So kann schnell und adäquat anhand der Datenhistorie und der Verlaufskurven der letzten zwei bis drei Stunden auf Unregelmäßigkeiten reagiert werden.

Im smarten Filtersystem liefern Relativdrucksensoren vor und nach dem Filter ihren momentan gemessenen Druck über ein stromcodiertes Signal an die smarte Filterbox, in der die Eingangssignale in einen digitalen Datenstrom umgewandelt und zur Weiterverarbeitung an den Filtercontroller übergeben werden. Die Mikrocontrollereinheit wertet die Messdaten aus und sendet sie verschlüsselt weiter. Die smarte Filtertechnik lässt sich für jedes Filtersystem und jeden Prozess modifizieren. Somit können die Vorteile einer „smartifizierten“ Filtration bei der Herstellung unterschiedlichster Produkte ausgenutzt werden.

Autor