Mischen pharmazeutischer Produkte

Dank der magnetischen Kupplung des VPureMix besteht keine physische Verbindung zwischen Tankinnerem und -äußerem, wodurch die Risiken einer konventionellen Wellendurchführung wie Leckagen oder Kontaminationen entfallen. Der keramisch gelagerte Mischkopf sorgt dank geringer Scherkräfte für eine schonende Mischung des Produkts und für eine risikofreie Tankentleerung selbst im laufenden Betrieb. Durch die spezielle Materialwahl (Siliziumkarbid auf Zirkoniumdioxid) ist dabei sogar ein temporärer Trockenlauf möglich. Der gekapselte Sensor erfasst permanent die Drehrichtung und Drehzahl des Mischkopfes. AWH präsentiert das CIP- und SIP-fähige System auf der diesjährigen Achema. Direkt vor Ort können Besucher über ein 3D-Tool ihren Wunsch-Rührer anhand grundlegender Prozessparameter konfigurieren.

„In der Herstellung von pharmazeutischen Produkten geht es oft darum, verschiedene Inhaltsstoffe homogen über das gesamte Volumen eines Produktes zu verteilen. So muss bspw. in der Herstellung von Parenteralia – sterilen Arzneimitteln zur Infusion, Injektion oder Implantation – eine Vielzahl an Substanzen, darunter bspw. Salze, Zucker oder auch toxische, chemische Stoffe wie Zytostatika, in einem Lösemittel vollständig gelöst werden“, erklärt Anja Hauffe, Produktmanager Mixer bei AWH. „Dabei ist natürlich essenziell, dass dieser Prozess unter sterilen Bedingungen, also absolut hygienisch abläuft.“ Rührsysteme wie der Vpuremix gewährleisten dies durch ihre spezielle Konstruktion: Antriebseinheit und Mischkopf sind durch eine magnetische Kupplung verbunden, so dass im Unterschied zu einer herkömmlichen Wellendurchführung keine physische Verbindung zwischen dem Inneren und Äußeren des Tanks, etwa über Welle oder Wellendichtung, besteht. Leckagen oder Kontaminationen sind damit ausgeschlossen. „Im Gegensatz zu konventionellen Rührwerken, bei denen Rührorgan und Antriebseinheit mittels einer Welle durch den Behälterboden mechanisch miteinander verbunden sind, ist die Integrität von Behälter sowie Produkt bei Magnetrührwerken zu keinem Zeitpunkt gefährdet“, so Hauffe weiter. Da keine Verschleißmaterialien verbaut sind, sinkt im Vergleich auch die Wartungsintensität.

Erhöhte Prozessausbeute durch schonendes Rührverhalten

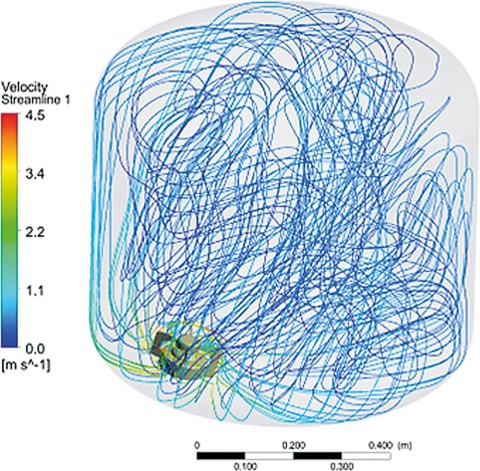

Für eine optimale Produktdurchmischung sorgt das spezielle Rührorgan. Der sogenannte Impeller induziert eine spezielle Strömung im Medium; eine Mischform aus einem radialen und axialen Strömungsfeld. So ist innerhalb kürzester Zeit eine vollständige Durchmischung des Mediums gewährleistet. Das Design des Impellers mit leistungsfähigen Magneten erlaubt gleichzeitig eine mühelose Drehmomentübertragung ohne dabei übermäßige Scherkräfte zu entwickeln. Das stellt auch bei hohen Drehzahlen einen sanften, produktschonenden Betrieb sicher. Entscheidend ist dies vor allem bei Anwendungen mit Mikroorganismen- oder Zellkulturen: „Bei zu hohen Scherkräften können Zellen zertrümmert werden“, so Hauffe.

Gegenüber anderen magnetgetriebenen Mixern zeichnet sich das Rührwerk von AWH zusätzlich durch eine absolut schwingungsfreie Keramiklagerung aus: Die Lagerbuchse aus Siliziumkarbid und der Lagerzapfen aus Zirkoniumdioxid sind chemisch inert, USP Class VI-zertifiziert und nahezu reibungsfrei. Somit ist auch hier eine Verunreinigung des Produkts ausgeschlossen. Die spezielle Kombination von Keramiken ist außerdem thermisch beständig und sorgt dafür, dass ein temporärer Trockenlauf kein Problem darstellt. Anders als bei konventioneller Rührwerkstechnik oder Systemen mit Lagerbuchse und Zapfen aus Siliziumkarbid kann das Medium im laufenden Rührprozess vollständig aus dem Tank entnommen werden. „Der Behälter lässt sich dabei bis zum letzten Tropfen entleeren“, erläutert Hauffe. „Somit müssen keine Restmengen des Produkts mehr verschenkt werden und die Produktausbeute ist dadurch höher. Gleichzeitig reduziert sich automatisch auch der Reinigungsbedarf.“

Prozesssicherheit durch gekapselte Sensorik

Zur einfachen Reinigung tragen auch die wartungsfreien Keramikbauteile Lagerzapfen und -buchse bei, die jeweils aus einem Stück hergestellt sind und eine geringe Oberflächenrauigkeit besitzen. So kann sich das Produkt nicht festsetzen. Hinzu kommt ein offenes Mischkopfdesign, das einen barrierefreien Zugang für Reinigungsmittel aller Art sicherstellt. Ein weiterer Vorteil des Mischerkonzepts besteht darin, dass die produktberührenden Komponenten – also Mischkopf mit Lagerbuchse und Lagerzapfen – für Reinigungs- und Sterilisationsprozesse nicht entfernt werden müssen. Sie erlauben Cleaning in Place (CIP) bzw. Sterilisation in Place (SIP), wodurch sich Reinigungs- und Wartungsintervalle noch einmal verkürzen. Beim Motor sorgt ein Verzicht auf hervorstehende Bolzen und Schrauben ebenfalls für glatte, leicht zu reinigende Oberflächen. „Wir werden 2022 neben den bisherigen AC-Antrieben auch DC-Motoren für kleine bis mittlere Rührwerksgrößen ins Portfolio aufnehmen“, ergänzt Hauffe. „Diese Modelle haben eine kompaktere Bauform und können unkompliziert montiert sowie demontiert werden. Das erleichtert es beispielsweise, eine ganze Anlage zum Sterilisieren in einen Autoklaven zu schieben.“

Eine wesentliche Besonderheit des Magnetrührwerks ist zudem die gekapselte Sensorik, die eine permanente Überwachung, Regulierung und Datenerfassung des Mischvorgangs ermöglicht. Sie erlaubt die Kontrolle über entscheidende Informationen wie Drehzahl und Drehrichtung des Mischkopfs. „Häufig entscheiden sich Anwender dafür, die Rotation des Magnetrührwerks über den Getriebemotor bzw. Frequenzumrichter anzusteuern und zu detektieren. Bei magnetgekuppelten Komponenten können jedoch bestimmte Szenarien, wie bspw. das Rühren von hochviskosen Medien, dazu führen, dass die Rotation der Antriebseinheit nicht mehr über die Magnetkupplung auf den Mischkopf übertragen wird und sich der Mischkopf nur noch ruckartig bewegt, da die Kupplung rutscht. Die reale Drehzahl des Mischkopfes entspricht damit nicht mehr der Abtriebsdrehzahl des Getriebemotors. Diese Diskrepanz ist aber nicht über den Getriebemotor bzw.

Frequenzumrichter zu erkennen, sondern nur über einen Sensor“, erläutert Hauffe. Der Magnetfeldsensor von AWH erfasst die reale Rotation des Mischkopfes. So lässt sich feststellen, ob das Rührwerk rotiert und seine Bewegung in der richtigen Drehrichtung erfolgt. „Bei einer Drehung gegen den Uhrzeigersinn könnte der Mischkopf letztlich vom Lagerzapfen geschraubt werden. Durch die Erfassung mittels Sensor erhöht sich somit die Prozesssicherheit“, erklärt Hauffe.

Sonderlegierungen sowie ATEX-konforme Modelle

Grundsätzlich können die Magnetrührer des Typs VPureMix in einem breiten Anwendungsspektrum mit einer maximalen Viskosität von 800 cP eingesetzt werden, welches von klein- oder labortechnischen Prozessen mit einem minimalem Arbeitsvolumen von 3 L bis hin zu großtechnischen Prozessen mit einem maximalem Arbeitsvolumen von 31.000 L reicht. Für Bereiche mit korrosiven Medien sind sie in Sonderlegierungen erhältlich, die sowohl nach europäischem als auch US-amerikanischem Standard zertifiziert sind. Explosionsgeschütze Geräte für Anwendungen mit entzündlichen Stoffen befinden sich ebenfalls im Portfolio.

Die Autorin