Schnelles Mischen mit kleinem Energieeintrag

Die Art, wie Flüssigstoffe eingemischt werden, bestimmt die Dosierbarkeit eines Backmittels, seine Riesel- und Lagerfähigkeit sowie seine Neigung zur Verklumpung.

Backmittel sind hochkomplexe Pulvermischungskonzentrate, sie beinhalten mehr als zehn, manchmal mehr als 50 verschiedene Komponenten, zu denen auch Flüssigstoffbeigaben wie Fette, Öle, Wasser, Melasse, Lecithine, Sirupe, Honig, Backextrakte, etc. zählen. Ein willkommener Begleiteffekt ist, dass Backmittel umso staubärmer sind, je mehr Flüssigstoffbeigaben eingemischt sind. Ist der Flüssigstoffanteil aber zu hoch bemessen, oder erwärmt sich das Backmittel während des Mischens, verschlechtert sich dessen Rieselfähigkeit und Dosierbarkeit.

Das Backmittel könnte nach der Verpackung sogar verklumpen. Ein Präzisionsmischer für Backmittel muss besonders effizient arbeiten. Die ideale Mischgüte des Backmittelpulvers muss schnell und mit minimaler Energieeintragung herbeigeführt werden. Die Art, wie der Flüssigstoff eingemischt wird, hat auch Einfluss auf das Endprodukt.

- Wie rieselfähig ist das Backmittelgemisch?

- Ist die Backmittelmischung nach dem Mischvorgang kühl genug um in der Verpackung nicht zu verklumpen?

- Ist es lange lagerfähig?

- Neigt es zum Anhaften oder zur Zeitverfestigung?

Das schonende Mischen und Benetzen ist die Domäne von Amixon. Die verwendeten Rohstoffe sind pulvrig, manche staubig und andere sind grobkörnig. Andere Komponenten reagieren empfindlich auf Scherung und Druck wie Lecithinpulver oder Fettpulver. Hinzu kommen Flüssigfette, Shortenings, Backextrakte, Flüssiglecithine, Öle und Flüssigaromen, die in der Pulvermischung schnell und homogen verteilt werden. Das Endprodukt verbleibt dank minimaler Energieeintragung kühl. Je nach Fahrweise des Mischers ist das Endprodukt ein Schüttgut, eine teigige Masse oder „feucht flockig“.

Querverströmung für nahezu alle Produktkonsistenzen

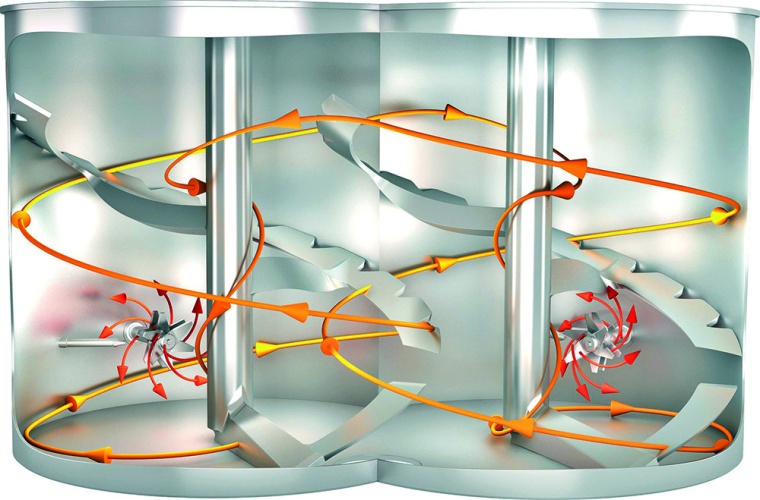

Der Amixon Doppelwellenmischer Typ HM eignet sich besonders gut für diese Aufgabenstellung. Die Arbeitsweise erschließt sich aus den helixartigen Mischwerkzeugen. Sie fördern die Güter in der Peripherie aufwärts und im Zentrum des Mischraumes abwärts. Totraumfreie Querverströmungen des auf- und abwärts fließenden Mischgutes sind ein Garant für ideale Mischgüten. Diese Art der Strömungserzeugung ist universell anwendbar für nahezu alle Produktkonsistenzen: Trockene, feuchte oder nasse Pulver und sogar Pasten und Teigmassen. Dabei findet eine dreidimensionale Zufallsverteilung statt. Diese ist unabhängig vom Füllgrad, der Drehfrequenz und differierenden Komponenteneigenschaften wie Partikelgröße, Dichte, Kohäsion, Adhäsion oder Viskosität. Bei besonders fragilen Gütern oder staubexplosiven Zuständen kann die Mischwerksdrehfrequenz verringert werden: Der Mischvorgang findet ohne Qualitätseinbußen auch bei langsamer Drehbewegung der Mischwerkzeuge statt.

Flüssigkeiten gezielt injizieren und homogen verteilen

Flüssigstoffbeigaben können zuweilen Agglomerate im Backmittel erzeugen, was normalerweise zu vermeiden ist. Agglomerate beeinträchtigen das Erscheinungsbild des Backerzeugnisses. Die Art der Flüssigstoffzugabe während des Mischens bestimmt die Konsistenz des Mischgutes.

Präzisionsmischer weisen besondere Anwendervorteile auf: Manche Backmittel werden nur mit Flüssigstoffbeigaben so benetzt, dass sie ihre Fließ- und Rieseleigenschaften nicht verändern. Die vielen Rohstoffkomponenten, die vermischt werden sollen, haben unterschiedlich große Affinität zu den jeweiligen Flüssigstoffen. Einige sind hydrophil oder sogar stark absorbierend, andere sind möglicherweise hydrophob. Dann kommt dem Vorgang der Flüssigstoff-Verteilung im Pulver eine besondere Bedeutung zu, denn der Anspruch lautet, dass jede Partikel mit dem rezepturgemäßen Flüssigstoffanteil benetzt werden soll, ohne dass Agglomerate entstehen. Auch die Zugabe von hochviskosen Stoffen wie Blockfett findet in der Praxis statt.

Interessant ist in dem Zusammenhang, dass sich die Porosität des Haufwerkes im Fall geringer Flüssigstoffbeimischung zunächst sogar leicht vergrößert, die Schüttung wird lockerer, die Schüttdichte verringert sich, der Staubanteil nimmt ab und die Rieselfähigkeit verbessert sich, wenn auch geringfügig.

Ummantelungsgrad bis zu 100 %

Der Mischer kann auch kristalline Güter wie gemahlenen Zucker, Salze oder Spurenelemente mit Fett ummanteln. Der Ummantelungsgrad kann bis zu 100 % betragen. Die Fette werden in den Mischraum hineingedüst und von High Shear Blades verteilt. Der Misch- und Benetzungsvorgang kann batchweise oder kontinuierlich erfolgen. Auf Wunsch kann das Produkt kryogen mit Flüssigstickstoff oder CO2 gekühlt werden. Das Endprodukt ist homogen, gleichmäßig granuliert, staubfrei, gut dosierbar und bequem abzufüllen.

Differierende Chargengrößen

Wie in allen Bereichen der wertschöpfenden Industrie muss eine Produktionsanlage ideal an atmende Geschäftsmodelle angepasst sein. Das bedingt, sich zukünftigen Markterfordernissen anzupassen. Bereits heute sind einige Trends klar erkennbar, nämlich

- die Kundenwünsche werden individueller und tendenziell komplizierter,

- Kunden wünschen sich vom Lieferanten kurze Reaktionszeiten,

- zunehmend müssen auch kleinere Bestellvolumina eingelastet werden,

- Backmittel sollen frei sein von Kontaminationen. Es soll sichergestellt sein, dass das bestellte Backmittel keinerlei Produktverschleppung aufweist und die Inhaltstoffe klar deklarierbar sind,

- allergenfreie Produkte sollen ohne Einschränkung als Nonallergene deklariert sein,

- die Backmittel sollen genau verwogen und in den gewohnten beschrifteten Verpackungen angeliefert werden,

- die Backmittel sollen ideal homogen, rieselfähig, klumpenfrei, staubarm oder sogar staubfrei vorliegen.

Oben genannte Anforderungen können gut erfüllt werden, wenn mehrere Maßnahmen zugleich stattfinden: Ideale Ausgangsbedingungen liegen in einem Backmittelbetrieb dann vor, wenn

- ein großer Auftragsvorrat vorhanden ist und

- wenn die Durchlaufzeit vom Auftragseingang bis zur Fertigmeldung der verpackten Backmischung kurz ist.

Oben genannte Anforderungen können gut erfüllt werden, wenn mehrere Maßnahmen zugleich stattfinden: Ideale Ausgangsbedingungen liegen in einem Backmittelbetrieb dann vor, wenn

ein großer Auftragsvorrat vorhanden ist und

wenn die Durchlaufzeit vom Auftragseingang bis zur Fertigmeldung der verpackten Backmischung kurz ist.

Das kann nur dann gewährleistet sein, wenn alle benötigten Rohstoffe in ausreichender Menge griffbereit vorhanden sind. Idealerweise sollte das EDV gestützte Auftragsmanagementsystem mehrere Male pro Tag den Produktionsablauf anhand des aktuellen Auftragsbestandes neu sortieren. Misch-Chargen mit ähnlichen Inhaltstoffen werden nacheinander abgearbeitet.

Reinigungsmaßnahmen werden erst dann durchgeführt, wenn sich Inhaltstoffe nennenswert ändern. Die wesentlichen Aspekte sind Geschmack, Aromen, Geruch, Farbe, mikrobiologische Herausforderungen, Allergene und Nonallergene sowie rituelle Reinigungsvorgaben zur Halal- oder Koscher-Produktion. Vorgenanntes Produktionsregime ist umso besser umsetzbar, je besser die Anlage in der Lage ist sich selbsttätig restlos zu entleeren. Amixon Mischer weisen exzellente Restentleergrade auf, wenn ihre Sonderausführungen wie Sinconcave, Sinconvex oder Comdisc zum Einsatz kommen.

Jeder Backmittelbetrieb hat eigene Charaktermerkmale, besondere Schwerpunkte und Spezialitäten. Deswegen ist jeder Amixon Mischer, der in der Praxis arbeitet, ein individuell angepasstes Unikat.

Amixon legt insofern besonderen Wert auf Tests mit Originalmischgütern der Kunden im Technikum. Hier werden verschiedenste Einstellungen der Mischprozesse exerziert. Auf diese Weise unterstützen wir unsere Kunden in ihrer Produktentwicklungsphase. Amixon hat ein Haupttestzentrum in Paderborn. Weitere Technika befinden sich in Japan, Korea, Thailand, China, Indien und den USA.

Autor: Alexander Horn, Sales Engineer, Amixon