Vernetzte Käseproduktion

Woerle wirkt weiter: der Leitspruch des Käseproduzenten aus Österreich gilt auch für die Informationstechnologie des Unternehmens.

Denn Woerle treibt massiv die Digitalisierung voran. Ein automatisches Hochregallager und der Einsatz von RFID stehen für den Modernisierungskurs. Möglichst vernetzt soll der Betrieb am Ende sein – und gesteuert vom ERP-System.

Globales Wachstum, aber mit lokalen Wurzeln – das ist der Balanceakt, der dem Käseproduzenten Woerle seit vielen Jahren gut gelingt. Seine regionalen Heumilch-Produkte vertreibt das Unternehmen in Österreich, mit seinem Schmelzkäse ist Woerle zum Global Player geworden. 51 % der jährlich 28.500 t exportiert Woerle in rund 70 Länder weltweit. Dahinter steckt mehr als eine kluge Vertriebsstrategie, denn Woerle setzt auch auf hochmoderne Technologien – bis hin zu RFID-Chips zur Kennzeichnung der Beschickungswagen in der Schmelzkäseproduktion. Die Funktion der zentralen Steuerungsinstanz übernimmt dabei das ERP-System aus dem Hause CSB. „Mit unserem ERP können wir beide Märkte bedienen, den nationalen Premium-Markt und den Weltmarkt. Denn wir können kleine Chargen mit besonders strengen Qualitätsanforderungen genauso effizient produzieren wie große Mengen für das internationale Geschäft“, sagt Manfred Hager, Leiter Controlling und Organisation.

Abrechnung mit den Landwirten

Wie in anderen europäischen Ländern ist der Milchmarkt in Österreich stark reguliert. Und das beginnt schon bei der Abrechnung des Milcherzeugerpreises mit den Landwirten: Dieser richtet sich nach den Gütemerkmalen der angelieferten Milch, dem Fett- und Eiweißgehalt und den bakteriologischen Eigenschaften wie z.B. der Keimzahl. Für die Berechnung des Preises nutzt Woerle das im ERP-System integrierte Modul Milchgeldabrechnung. Es analysiert die Daten aus den Sammelwagen und die Laborwerte und ermittelt automatisch den richtigen Preis. Mögliche Zuschläge oder Abzüge werden anhand von Mengen- und Qualitätsstaffeln berechnet. Und auch die Abrechnung von Rücklieferungen läuft automatisch über die Software. Der wichtigste Vorteil für Woerle: Alle spezifischen Daten werden in einem einzigen System verarbeitet, was für einen durchgängigen Informationsfluss bis zur Finanzbuchhaltung sorgt.

Alle Läger sind im ERP abgebildet

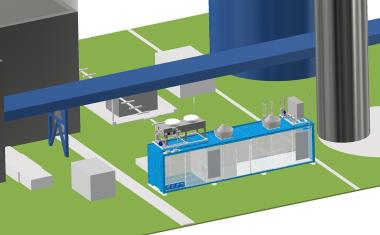

Die technologische Basis für das internationale Wachstum hat Woerle mit seinem Neubau gelegt. 2019 hat Woerle die ehemals verteilten Käsewerke an einem Standort zusammengezogen, einerseits, um die Effizienzvorteile zentralisierter Prozesse zu nutzen, andererseits um den CO2-Fußabdruck zu verringern: Seit Herbst 2019 sind ca. 5.000 Lkw-Verbindungsfahrten zwischen den einzelnen Lägern und dem Stammwerk weggefallen.

Ein wichtiger Bestandteil des Großprojekts war das vollautomatische Hochregallager, das über zwei Temperaturzonen verfügt. Über den Beschaffungsprozess gehen die Rohstoffe für den Käse und Schmelzkäse ins Hochregallager, eine vorgelagerte QS-Prüfung am Wareneingang sorgt dafür, dass das CSB-System die Qualitäten jedes Rohstoffs kennt. Denn im System werden die wichtigsten Parameter wie Losnummer und Mindesthaltbarkeitsdatum aber auch Merkmale wie der Fettgehalt in der Trockenmasse und die Ergebnisse der visuellen Prüfung hinterlegt. Diese Integration des Qualitätsmanagements ermöglicht eine Zuordnung der Prüfungen über den gesamten Prozess von der Annahme, Lager bis zu Auslieferung der Fertigprodukte.

Mit der Integration des Hochregallagers sind nun alle Läger des Käseproduzenten im ERP abgebildet. „Bei uns schauen alle Mitarbeiter auf dieselben Lagerkonten, egal ob es um Rohstoffe, Fertigwaren, Einkaufsartikel oder Verpackungsmaterialien geht. Das erleichtert das Abrufen von Bestandsinformationen enorm.“ Und auch die User Interfaces an den Stationen für Einlagerung und Auslagerung kommen von CSB. „Uns war es wichtig, dass die User alle mit CSB arbeiten. Es ist einfach leichter, wenn sich die Mitarbeiter in derselben Welt bewegen“, so Hager.

Produktionssicherheit und Rückverfolgung

Eine der größten Herausforderungen bei der Schmelzkäseherstellung ist die Rückverfolgbarkeit der Endprodukte. Jede Charge besteht aus verschiedenen Käserohwaren, die teilweise aus der eigenen Produktion stammen, zum Teil aber auch von anderen Käsereien zugekauft werden. In der Schmelze kommen die unterschiedlichen Rohstoffe dann zusammen. Doch im Fall der Fälle – man denke an einen Rückruf – müssen sie auch schnell identifiziert werden können. Bald helfen RFID-Chips bei dieser Aufgabe. Jeder Beschickungswagen wird dann mit einem Chip gekennzeichnet sein, dieser wird bei der Komponentenvorbereitung per Handscanner an der Waage registriert und bei der Chargierung automatisch durch die Software verifiziert. So können auch die vorgewogenen Käserohwaren, die durch den RFID-Code auf den Wannen gekennzeichnet sind, der entsprechen geplanten Charge zugeordnet werden. Das soll nicht nur zu einer transparenten Lagerbestandsverwaltung führen, sondern auch für eine höhere Produktionssicherheit und weniger Verluste sorgen. Hinzu kommt: Die RFID-Chips kommunizieren problemlos mit dem CSB-System, was für eine zuverlässige Informationsverarbeitung ohne aufwendige Nacharbeit sorgt.

Mobile Informationsverarbeitung

Manuelle Datenerfassung reduzieren und so die Datengenauigkeit erhöhen – das hat Woerle auch in der in der Kommissionierung geschafft. Hier tragen die Mitarbeiter das ERP-System in Form von Handhelds immer bei sich. Mobile ERP nennt sich die Lösung, die dabei zum Einsatz kommt: Statt mit Pickzetteln zu arbeiten, werden die Auftragsdaten direkt auf die Handhelds gesendet und abgearbeitet. Die Vorteile der mobilen Datenerfassung und -verarbeitung liegen auf der Hand. Der Wegfall von Papier macht die Mitarbeiter produktiver, die Fehleranfälligkeit ist deutlich geringer und weil es keine Medienbrüche mehr gibt, ist sowohl die Datenqualität als auch die Datenverfügbarkeit höher. Die Versandsteuerung erfolgt über den Kommissionierleitstand. Dabei findet eine Trennung in Voll- und Teilpaletten statt. Bei den Vollpaletten geht der Auslagerungsauftrag direkt an das Hochregallager. Die gepickten Teilpaletten werden zunächst wieder ins Hochregallager eingelagert und dann gemeinsam mit den Vollpaletten zum Auftrag auf Bereitstellungsbahnen für die Verladung ausgelagert. Im Rahmen der Auslagerung erfolgt auch die Kennzeichnung mit kundenspezifischen Palettenetiketten.

Digitalisierte Käseproduktion

Bei Woerle zeigt sich, wie das ERP-System die durchgängige Digitalisierung im ganzen Unternehmen möglich macht. Das System verknüpft alle Prozesse von der Bestellung bis zum Versand und gibt den Entscheidern die Transparenz, die sie im Tagesgeschäft brauchen. Auch die Integration der internen Logistik ist fortgeschritten. „Damit sind wir schon sehr weit auf dem Weg zur digitalisierten Käseproduktion“, sagt Hager. Aber es ist noch nicht das Ende, die Pläne für weitere Projekte liegen bereits auf dem Tisch.

Autor: Timo Schaffrath, Head of Marketing & Communications, CSB-System