Digitales Risikomanagement macht Anlagensicherheit dynamisch

Statische Risikoanalysen werden dynamischen Produktionsumgebungen nicht gerecht. TÜV Süds iaHAZOP vernetzt alle verfügbaren Datenquellen und ermöglicht Risikobewertung in Echtzeit. Knowledge Graphs und Hazard Rules kombiniert mit Sensordaten schaffen ganzheitliche Transparenz und mindern das Risiko von Produktionsausfällen.

Autoren: Alexander Kurdas, Michael Pfeifer, TÜV Süd

TÜV Süd entwickelt HAZOP-Verfahren zu iaHAZOP weiter – Echtzeitbewertung statt statischer Analysen

Jede Änderung an einer produzierenden Anlage kann dazu führen, dass neue Risiken entstehen und die vorherige Risikobeurteilung deshalb nicht mehr passt. Ohne eine gültige und zur Anlage passende Dokumentation darf allerdings nicht produziert werden. Dies stellt eine Hürde dar, die erhebliche Verzögerungen mit sich bringen kann, gerade in dynamischen Umgebungen. Daran sind statische Verfahren nicht unschuldig. Starre Überarbeitungszyklen führen dazu, dass die Sicherheitsbewertung veraltet und neu entstandene Schadensmechanismen und Gefahren unerkannt bleiben.

TÜV Süd hat deshalb das HAZOP-Verfahren zur Risikobewertung zum digitalen interactive HAZOP, kurz iaHAZOP, weiterentwickelt. iaHAZOP dient im technischen Risikomanagement sowohl der Einschätzung während der Planungsphase als auch der Beurteilung im laufenden Betrieb. Es transferiert statische Risikobeurteilungen mitsamt ihrem isoliert gespeicherten Fachwissen in die digitale, vernetzte Welt. Dadurch wird Wissen universell zugänglich, und gleichzeitig werden Korrelationen zwischen verschiedenen Faktoren sichtbar. Letzteres kann mitunter ein „Aufschaukeln“ von Auslösern zu ausgewachsenen Vorfällen verhindern. Mit iaHAZOP fließen alle sicherheitsrelevanten Informationen der Anlage in Echtzeit in die Bewertung ein.

Die Quellen zur Risikobewertung

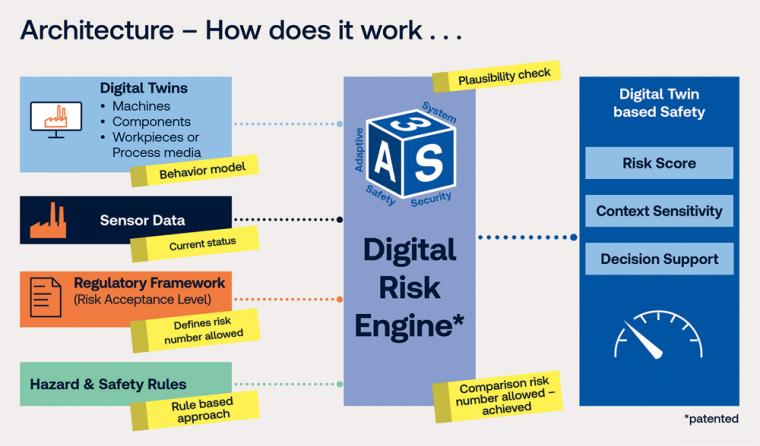

Die Risikobewertung mit iaHAZOP stützt sich auf verschiedene Quellen: Der regulatorische Rahmen bietet Leitlinien für die Umsetzung des Risikomanagements und akzeptable Grenzwerte für Risiken. Diese dienen, im Abgleich mit den berechneten Risiken, der Einschätzung des Anlagenzustands als sicher oder nicht sicher.

Die essenzielle Basis für eine jederzeit aktuelle Risikobewertung sind Echtzeit-Sensordaten bspw. über Füllstand oder Druck in Kesseln. Digitale Zwillinge berechnen und prognostizieren die Reaktionen der Anlage in bestimmten Situationen. Außerdem liefern sie wesentliche Kontextinformationen zu den Sensordaten, die anschließend eine ganzheitliche Bewertung durch iaHAZOP ermöglichen. Das Risikomanagement bildet auf dieser Grundlage den Anlagenzugstand adaptiv und jederzeit transparent ab. Dabei ist der bisherige digitale Reifegrad des Unternehmens nicht entscheidend. Es gibt verschiedene Möglichkeiten, z. B. bei der Wahl der Softwarearchitektur, die den Weg in die Nutzung des digitalen Zwillings für iaHAZOP ebnet.

Als Basis für die Analyse dienen hauptsächlich Knowledge Graphs und Hazard Rules. Knowledge Graphs, die „Wissensspeicher“ in der Risikobeurteilung, bestehen aus bekannten HAZOP-Inhalten und digitalisiertem Expertenwissen. Sie stellen die Beziehung der für den sicheren Anlagenbetrieb wichtigen Elemente und Prozesse sowie deren Hierarchie untereinander dar.

Hazard Rules sind ein formalisiertes Regelwerk, das messbare physikalische Größen und beschreibbare chemische Wechselwirkungen nutzt, um mögliche Gefährdungen zu erkennen. Einmal aufgestellt, können die Hazard Rules für gleichartige Gefährdungen erneut angewendet werden. Zusätzlich werden die Informationen mit iaHAZOP nicht mehr isoliert betrachtet, sondern mit anderen Quellen verbunden.

Digitale Zwillinge unterstützen bei der modernen Risikoauswertung.

Schäden minimieren

Die Echtzeitverbindung zur Anlage macht auch die Risikoanalyse bei Arbeiten an Anlagen (Last Minute Risk Analysis, kurz LMRA) deutlich präziser und schneller, während das Personal gleichzeitig entlastet wird. Dadurch trägt das digitalisierte Risikomanagement mit iaHAZOP dazu bei, Gefahren zu erkennen und Schäden zu vermeiden.

Ein Beispiel ist eine Armatur, die lange nicht gewartet worden war und deren Anzeigedaten deshalb nicht mehr zuverlässig waren. Die Leitwarte zeigte sie als ordnungsgemäß in Betrieb und geschlossen. Allerdings gab es eine durch Erosion verursachte, unentdeckte Sitzleckage. In der Folge führte das rückwärtsströmende Medium zu einer Explosion. Ursache war hier die Kombination aus einem langen Wartungsintervall, wodurch sich die Gefahr einer Erosion erhöhte, und der überschätzten Zuverlässigkeit der Anzeigedaten. iaHAZOP nutzt einen sogenannten Health Score, um diese Zuverlässigkeit von Anlagendaten zu bewerten, und berücksichtigt dabei auch Wartungspläne. Durch die Vernetzung der Informationen wäre die Gefahr rechtzeitig sichtbar geworden.

In einem anderen Fall war ein Kesselventil nach einer LMRA zur Wartung freigegeben worden. Tatsächlich enthielt das System aber noch Restdruck. Der entwichene Dampf führte zu behandlungsbedürftigen Verletzungen. Zudem stand die Anlage als Folge deutlich länger still als für die Anlagenrevision geplant. Ein Abgleich der Sensordaten mit zusätzlichen Quellen hätte diese Situation erkannt und die LMRA dadurch zuverlässiger gemacht.

Unterbleibt nach einer Änderung im Anlagenbetrieb die Aktualisierung der Risikobeurteilung, kann dies ebenfalls zu Schäden führen, weil neue Gefahrenquellen nicht erkannt werden. Im Beispiel hat ein Säureaustritt einen mehrwöchigen Produktionsstopp verursacht, weil Reparaturen und eine umfangreiche Reinigung nötig waren. Mit der Software fällt auf, wenn die Anlagenparameter nicht mehr zur bestehenden Bewertung passen, die Beurteilung demnach nicht aktuell ist. Neue Schadensquellen werden so „enttarnt“ und können sich nicht negativ auswirken.

Vernetzung ist der Schlüssel

Wenn die Anlagensicherheitsbewertung auf alle verfügbaren Daten nicht nur zugreift, sondern diese auch miteinander in Beziehung setzt, wird der Produktionsprozess deutlich sicherer und störungsfreier. So werden auch Wechselwirkungen der einzelnen Komponenten untereinander sichtbar. Im laufenden Betrieb kombiniert iaHAZOP unterschiedliche Risikofaktoren, um mögliche Störungen vorauszusehen. Auf diese Weise entsteht eine ganzheitliche, präzisere Entscheidungshilfe für die Verantwortlichen. Produktionsstopps lassen sich damit reduzieren.

In der vernetzten Auswertung mit dem Softwaresystem zeigen sich zudem Ansätze für eine (teilweise) Automatisierung der Prozesse. Je nach Bedarf kann dies das Risikomanagement beschleunigen oder bei der Einhaltung der gesetzlichen Vorgaben unterstützen. Auch das universell zugängliche Fachwissen ist ein Vorteil, weil es die Erfahrung der Fachkräfte auch nach deren Ausscheiden im Unternehmen hält.

Fazit

Modernes Risikomanagement mit iaHAZOP berücksichtigt alle verfügbaren Informationsquellen und vernetzt sie miteinander. Digitale Zwillinge der Anlagen ermöglichen den sofortigen Abgleich gemessener und berechneter Daten und zeigen so im laufenden Betrieb Gefahrenquellen und Handlungsbedarf auf. Damit wird die Anlagensicherheitsbewertung so dynamisch wie die Produktion selbst und schützt diese effektiv vor Schäden und Ausfällen.

Autor: Michael Pfeifer

Senior Expert Adaptive Safety, TÜV Süd

Autor: Alexander Kurdas

Maschinensicherheitsingenieur, TÜV Süd

Dieser Beitrag ist in CITplus 12/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe