Facettenreiche Druckluft- und Vakuumtechnik

Auch 2015 bleibt Energieeffizienz das zentrale Thema auf der internationalen Leitmesse für Druckluft- und Vakuumtechnologie, ComVac, in Hannover.

Auch 2015 bleibt Energieeffizienz das zentrale Thema auf der internationalen Leitmesse für Druckluft- und Vakuumtechnologie, ComVac, in Hannover. Hier werden alle Aspekte einer energieeffizienten Druckluftversorgung und Vakuumerzeugung abgebildet – angefangen bei der Identifizierung und Analyse von Energie- und Effizienzverlusten über die bedarfsgerechte Erzeugung und Bereitstellung bis hin zur Nutzung der entstehenden Abwärme.

In Halle 26 der Hannover Messe werden dem ComVac-Besucher vom 13. – 17. April 2015 alle Facetten der Druckluft- und Vakuumtechnik vorgestellt. „Die Themen reichen von der Erzeugung und Aufbereitung über die Verteilung und Anwendung in Maschinen und Systemen bis hin zu Contracting- und Dienstleistungsangeboten“, sagt Marc Siemering, Geschäftsbereichsleiter Hannover Messe, Deutsche Messe.

Das gesamte System betrachten

„Um eine energieeffiziente Vakuumversorgung sicherzustellen, ist es wichtig, neben dem Wirkungsgrad der Vakuumerzeuger selbst auch das gesamte System zwischen Verbraucher und Erzeuger, also zwischen Nutzstelle und Vakuumpumpe, zu betrachten“, erläutert Ulrich Wilkesmann, Geschäftsführer der Gebr. Becker GmbH, Wuppertal. Hier liege ein großes Potenzial, das durch enge Zusammenarbeit mit dem Kunden in frühen Phasen der Maschinenentwicklung erschlossen werden könne. Darüber hinaus lasse sich die erzeugte Saugluftmenge mittels drehzahlgeregelter Vakuumpumpen genau auf den Bedarf abstimmen und somit die eingesetzte elektrische Energie minimieren. „Heute sind nahezu alle unsere Vakuumpumpen und Verdichter optional mit integrierten Frequenzumrichtern verfügbar“, erklärt Wilkesmann. „Unser Variair-Programm hilft, zu viel erzeugte Saug- und Blasluftleistung zu vermeiden. Zudem ist eine gute anwendungsspezifische Beratung wichtig, um das Gesamtsystem zu optimieren. Und um Verluste zwischen Vakuumerzeugern und -verbrauchern zu minimieren.“

Auch bei der Investition in eine neue Druckluftanlage sollte dem Angebot idealerweise eine Analyse des Ist-Zustandes vorausgehen. Im Rahmen dieser sogenannten Druckluft- oder Energie-Audits, die viele Hersteller ihren Kunden anbieten, werden Bedarfe ermittelt, unnötige Verbräuche und Energieverluste identifiziert und Verbesserungsmöglichkeiten aufgezeigt. Darüber hinaus kann das Unternehmen die ermittelten Daten zur Vorbereitung und Dokumentation von Einsparungen im Rahmen der „DIN EN ISO 50001 Energiemanagementsysteme“ nutzen. „Vor dem Angebot ist eine detaillierte Analyse des Anforderungsprofils und der Situation beim Kunden notwendig“, unterstreicht Thomas Kaeser, Vorstandsvorsitzender der Kaeser Kompressoren, Coburg. „Nur dann gelingt es, mit Standardkomponenten eine energieoptimale Lösung für den Kunden anzubieten und auch umzusetzen.“

Weiterentwicklung der Antriebs- und Verdichtungsprinzipien

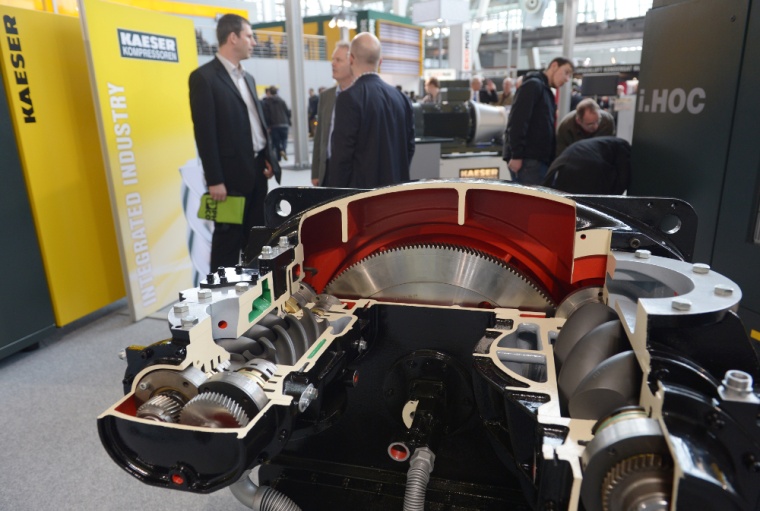

Voraussetzung für eine solche Lösung sind innovative effizienzoptimierte Verdichter, die – ausgestattet mit Drehzahlregelung, intelligenter Steuerung und Wärmerückgewinnung – ihrem Betreiber eine signifikante Senkung seiner Energiekosten ermöglichen. „Die permanente Weiterentwicklung der Antriebs- und Verdichtungsprinzipien wird auch zukünftig die Energieeffizienz nachhaltig beeinflussen“, prognostiziert Matthias Eichler, Marketingleiter bei der Bielefelder Firma Boge Kompressoren. „Unsere aktuellen Maschinengenerationen sind nach neuesten Erkenntnissen der Verdichtungs- und Strömungstechnik konzipiert. Die eigens entwickelte Boge-effilence-Verdichterstufe bringt deutliche Energieeinsparungen.“

„Aus unserer Sicht ist der Einsatz drehzahlgeregelter Kompressoren ein ganz klares Muss, wenn man Druckluft so energieeffizient wie möglich erzeugen will“, ergänzt Jürgen Wisse, Geschäftsbereichsleiter Industriedruckluft bei der Atlas Copco Kompressoren und Drucklufttechnik in Essen. „Unsere jüngst vorgestellte GA-Kompressorenserie ist daher nur noch mit Drehzahlregelung erhältlich. Allein durch die konstruktiven Änderungen, speziell die Integration des Permanentmagnetmotors in das Verdichtungselement, haben wir den Volumenstrom der Maschinen bei gleicher Leistungsaufnahme um bis zu zwölf Prozent gesteigert. Und im Vergleich zu den herkömmlichen Kompressoren mit fester Drehzahl sinkt der Energieverbrauch um gut die Hälfte.“

Eine Vielzahl von Daten ermöglicht die optimale Lösung

„Die optimale Lösung für den Druckluftanwender ergibt sich aus einer Vielzahl von Daten“, fasst Harald Härter, Managing Director Sales Division Central Europe bei Gardner Denver Industrial, zusammen. „Das Bedarfsprofil und die geforderte Druckluftqualität, das notwendige Druckniveau und die Prognosen zukünftiger Entwicklungen in der Produktion sind die harten Faktoren. Denen begegnen wir mit innovativer Kompressor-Technologie, bedarfsregulierender Steuerungstechnik und umfangreichen Lösungen für die Druckluftaufbereitung. Energiesparende frequenzgeregelte Motoren tragen wesentlich zur Senkung des Stromverbrauchs bei. Mit der übergeordneten Steuerung SmartAir Master kann die Effizienz von Druckluftstationen mit bis zu zwölf Kompressoren einschließlich nachgeschalteter Geräte maximiert werden.“