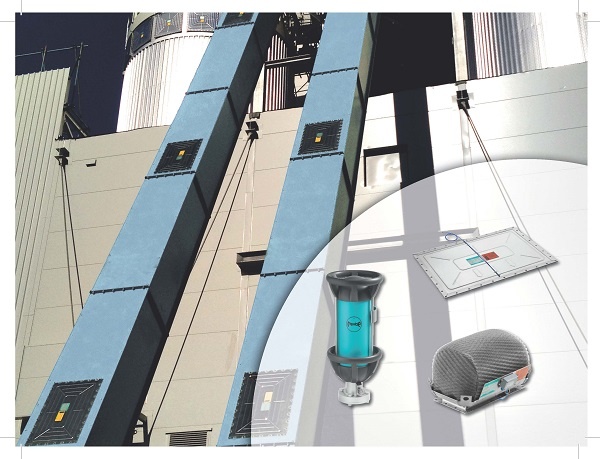

Ganzheitlicher Explosionsschutz in Förderanlagen

Welche Maßnahmen für ein ganzheitliches Explosionsschutzkonzept bei Becherwerken erforderlich sind, fasst dieser Beitrag des Safety und Control-Experten Rembe zusammen.

Handelt es sich bei den Schüttgütern um brennbare und damit explosionsfähige Stoffe, muss ein entsprechendes Schutzkonzept für die Anlage erstellt werden. Beispiele für derartige Schüttgüter sind Getreide, Malz und Zucker (Nahrungsmittelindustrie), Kohle (Zementindustrie, Kraftwerke) und Holz (Spanplattenwerke). Mineralische Schüttgüter wie Zement oder Sand sind nicht brennbar und damit auch nicht explosionsfähig.

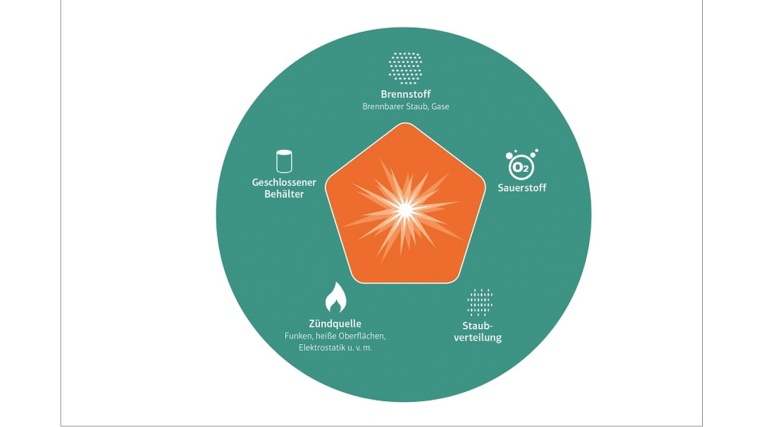

Eine gefährliche explosionsfähige Atmosphäre innerhalb eines Elevators kann - selbst während eines bestimmungsgemäßen Normalbetriebes - nicht ausgeschlossen werden. Ist eine wirksame Zündquelle zeitlich und räumlich vorhanden, kann dies zu einer Staubexplosion führen.

Bei Elevatoren hängt die Explosionsgefahr stark vom geförderten Schüttgut und dessen Staubungsverhalten ab. Insbesondere an Auf-, Übergabe- und Abwurfstellen ist damit zu rechnen, dass die Staubkonzentration eines brennbaren Staubes dessen untere Explosionsgrenze überschreitet. Der im Fußbereich angereicherte feine Staub kann wesentlich zündempfindlicher sein und heftiger reagieren als die Gesamtfraktion des im Elevator geförderten Staubes. Bei der Gefährdungsbeurteilung sollten auch Leerlauf, An- und Abfahrvorgänge sowie Betriebsstörungen und Revisionen einbezogen werden [1].

Vorbeugender Explosionsschutz

Im Explosionsschutz hat sich folgende, methodische Rangfolge bewährt:

- Verhindern der Bildung von brennbaren Staubablagerungen bzw. explosionsfähigen Staub/Luft-Gemischen und

- Vermeiden der Entzündung von brennbaren Staubablagerungen bzw. explosionsfähigen Staub/Luft-Gemischen (vorbeugender Explosionsschutz)

- Reduzieren der Auswirkungen eines Brand bzw. Explosionsereignisses (konstruktiver Explosionsschutz)

Schutzkonzepte und -maßnahmen können sowohl technische als auch organisatorische Maßnahmen sein. Zu den organisatorischen Maßnahmen gehören z.B. Rauchverbot, Verwendung vorgeschriebener Betriebsmittel, Sauberkeit am Arbeitsplatz, vorbeugende Wartung der Anlagen und regelmäßige Unterweisung des Bedienpersonals [2].

Zu vorbeugenden technischen Maßnahmen zählen, z.B. Substitution der explosionsfähigen Stoffe, Inertisierung, technische Absaugung und Zündquellenvermeidung.

Als potenzielle Zündquellen bei Elevatoren sind folgende insbesondere zu betrachten [1]:

- Heiße Oberflächen durch Anlaufen des Gurtes, der Becher, der Gurtscheiben am Gehäuse

- Durchrutschen des Gurtes

- Heißlaufen von Lagern

- Reib- und Schlagvorgänge durch eingetragene Fremdkörper

- Reib- und Schleiffunken durch Anschlagen von Bechern

- Elektrostatische Entladungsvorgänge bei unzureichend geerdeten leitfähigen Teilen

- Aufreißen mitgeförderter Glimmnester beim Schöpfen oder Abwerfen des Produktes

Als Schutzmaßnahmen zur Vermeidung von wirksamen Zündquellen haben sich folgende Maßnahmen bewährt [1]:

- Einbau von Drehzahlwächter und Schieflaufwächter

- Verwendung elektrostatisch-ableitfähiger Gurte

- Außenliegende Lager

- Überwachung der Lagertemperatur

- Verzicht auf nicht leitfähige Beschichtungen

- Spaltweite > 25 mm zwischen bewegten und feststehenden Teilen

- Begrenzung der Fördergeschwindigkeit

Ob ein Elevator ausschließlich mit vorbeugenden Schutzmaßnahmen gesichert werden kann, hängt von verschiedenen Randbedingungen ab, z.B. Sicherheitstechnische Kenngrößen und Bauweise, Betrieb und Anordnung innerhalb des Produktionsprozesses.

Die Explosionsgefahr ist davon abhängig, wie häufig und langfristig explosionsfähige Atmosphäre auftritt. Die Wahrscheinlichkeit des Auftretens explosionsfähiger Atmosphäre und das Ausmaß der sich daran orientierenden Schutzmaßnahmen erfolgen nach einer Einteilung explosionsgefährdeter Bereiche in die Zone 20 (häufig), Zone 21 (gelegentlich) und Zone 22 (normalerweise nicht) [3]. Die Auslegung und Auswahl elektrischer und nicht-elektrischer Betriebsmitteln von Elevatoren richtet sich nach der Zoneneinteilung.

Eine beispielhafte Zoneneinteilung bietet die VDI 2263 Blatt 8 [4].

Dennoch sind vorbeugende Schutzmaßnahmen bei Elevatoren oft nicht ausreichend, da gefährliche explosionsfähige Atmosphären nur schwerlich verhindert und Zündquellen nicht ausgeschlossen werden können.

![Beispielhafte Zoneneinteilung nach VDI [4]. © Rembe](/media/story_section_image/27439/img-01-rembe2-cit1220.jpg)

Konstruktiver Explosionsschutz

Maßnahmen des konstruktiven Explosionsschutz müssen in dem Zusammenhang ergriffen werden, wenn die v. g. Voraussetzungen für eine Explosion nicht gesichert vermieden werden können. Folgende Maßnahmen sind möglich, um die Auswirkung einer Explosion auf ein unbedenkliches Maß zu beschränken [5]:

- Explosionsfeste Bauweise

- Explosionsdruckentlastung

- Explosionsunterdrückung und zusätzlich

- Explosionstechnische Entkopplung (von Flammen und Druck)

Als Schutzkonzept-Beispiel wird im Folgenden eine Druckentlastung in Kombination mit einer Unterdrückung als explosionstechnischer Entkopplung vorgestellt. Explosionsfeste Bauweise findet bei Elevatoren erfahrungsgemäß selten Anwendung aufgrund der Materialdicken (Gewicht), die notwendig sind, um einem Explosionsdruck in einer typischen Höhe von 8-10 bar ü während einer Staubexplosion standzuhalten.

Aufgrund der geometrischen Verhältnisse der Elevatoren können die Gleichungen aus den Regelwerken für eine Berechnung nicht herangezogen werden. Beispiele für die Auslegung von Druckentlastungsflächen werden in VDI Blatt 8.1 gegeben. [6]. Die Grundlagen basieren auf praxisnahen Großversuchen, die im Rahmen eines Forschungsvorhabens unter Federführung der Forschungsgesellschaft für angewandte Systemsicherheit und Arbeitsmedizin (FSA) im Zeitraum von 2007-2010 durchgeführt wurden [7].

Durch Druckentlastung wird eine Explosion weder verhindert noch gelöscht, es erfolgt lediglich eine Begrenzung des Explosionsüberdruckes. Es muss mit Flammen und Druckauswirkungen außerhalb des Elevators sowie mit weggeschleuderten Teilen gerechnet werden, und es müssen geeignete Schutzmaßnahmen getroffen werden. Es können auch Brände im Gehäuseinneren ausbrechen [8]. Als Alternative zu einer „freien“ Entlastung des Explosionsdruckes mit Berstscheiben haben sich flammenlose Druckentlastungen in der Praxis bewährt.

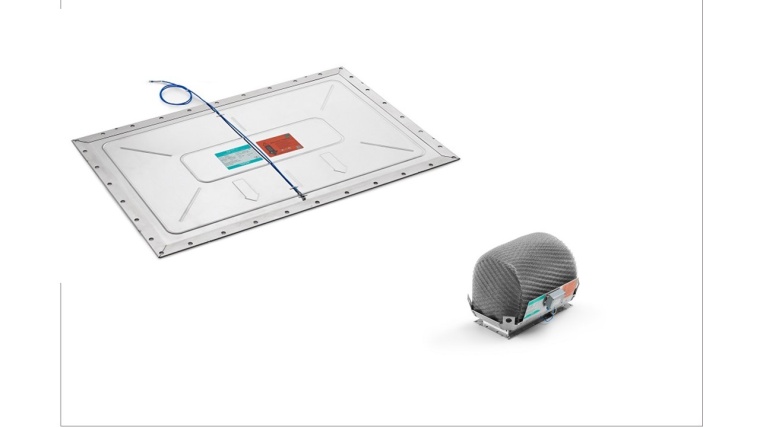

Die Abbildungen unten zeigt eine Berstscheibe und eine flammenlose Druckentlastung (Q-Ball E). Das Schutzsystem Q-Ball E wurde speziell für Elevatoren entwickelt und verfügt über eine integrierte Berstscheibe für die Druckentlastung und ein spezielles Metallgewebe, das die bis zu 1500 °C heißen Flammengase abkühlt, sodass weder Flammen noch Druck austreten. Beide Schutzsysteme verfügen über eine Signalisierung, die eine zuverlässige Überwachung bietet.

Die konstruktiven Explosionsschutzmaßnahmen (Druckfeste Bauweise, Explosionsdruckentlastung als auch -unterdrückung) müssen jeweils mit einer explosionstechnischen Entkopplung gegenüber vor- und nachgeschalteten Anlagenteilen kombiniert werden. Falls vorhanden, sind auch Rohrleitungen zu Entstaubungsanlagen zu berücksichtigen.

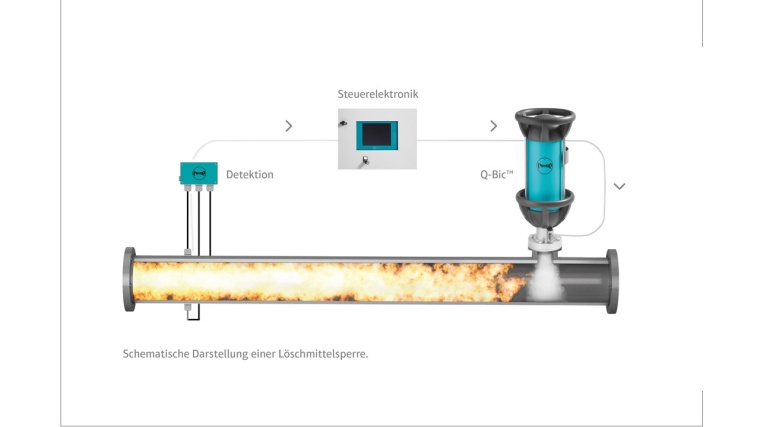

Die Infrarot-Sensoren des explosionstechnischen Entkopplungssystems Q-Bic registrieren und löschen eine beginnende Explosion mit Löschpulver innerhalb von Millisekunden (Löschmittelsperre). Das spezielle Düsensystem SJX verteilt das Löschpulver optimal in den Gehäusen. Der Auslösemechanismus in der Löschpulverflasche arbeitet ohne Sprengstoffzündung.

Die neue Generation der EXKOP Steuerung bietet die Möglichkeit einer Ferndiagnose des Schutzsystems. Die Datenübertragung - nach einer Freigabe durch den Kunden - kann sowohl über das GSM-Modul, Internet als auch klassisch über USB-Anschluss vorgenommen werden. Eine Visualisierung des Fließschemas der verfahrenstechnischen Anlage kann in dem Touchscreen-Display hinterlegt werden, um eine intuitive Bedienung zu ermöglichen.

Quellenverzeichnis

[1] IVSS, Beispielsammlung Staubexplosionsschutz an Maschinen und Apparaten, ISBN 978-92-843-7182-2, Mannheim 2014

[2] VDMA, Leitfaden Entstaubungsanlagen – Brand- und Explosionsschutz, Frankfurt am Main, 2019

[3] DGUV 113-001, Explosionsschutz-Regeln, Artikel-Nr. 41257031, 2019

[4] VDI Richtlinie 2263 Blatt 8, Brand-und Explosionsschutz an Elevatoren; Dezember 2008

[5] TRBS 2152 Teil 4, Gefährliche explosionsfähige Atmosphäre – Maßnahmen des konstruktiven Explosionsschutzes, welche die Auswirkung einer Explosion auf ein unbedenkliches Maß beschränken, Februar 2012

[6] VDI Richtlinie 2263 Blatt 8.1, Brand-und Explosionsschutz an Elevatoren; März 2011

[7] Forschungsgesellschaft für angewandte Systemsicherheit und Arbeitsmedizin FSA, Konstruktiver Explosionsschutz für Elevatoren, Projekt Nr. F05-0701, Mannheim 2010

[8] DIN EN 14491, Schutzsysteme zur Druckentlastung von Staubexplosionen, Oktober 2012

Der Autor