Lagerung, Transport, Verarbeitung und Mischen von Lebensmitteln

„Automated Ingredient Handling“ erfüllt maximale Leistung, Flexibilität, Hygiene und Effizienz frei von Quervermischungen bis hin zur allergenfreien Produktion.

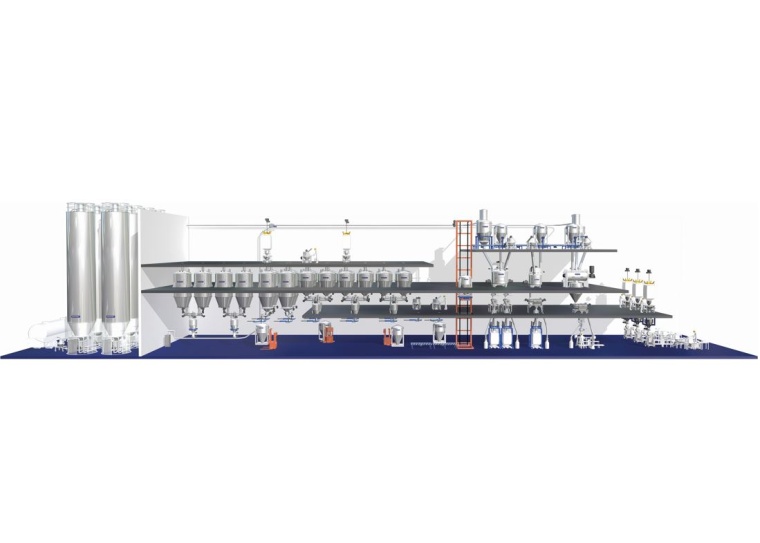

Höchste Anforderungen an Leistung, Flexibilität, Hygiene und Effizienz sowie die Vermeidung von Quervermischungen bis hin zur allergenfreien Produktion: darin liegt die Zukunft des „Automated Ingredient Handling“ im Food-Bereich. Und hier liegen auch die Vorteile der Daxner Container Handling Systeme (DCS).

Mit einer Vielzahl unterschiedlicher Möglichkeiten, von mechanischen Transportsystemen (Kettenförderer, Shuttle-Systeme) über lasergesteuerte FTS/AGV (Fahrerlose Transportsysteme) bis hin zu dreidimensionalen Kransystemen bietet Daxner maßgeschneiderte Lösungen für die Lagerung, den Transport, die Verarbeitung und das Mischen der wertvollen Zutaten. Selbst Rezepturen, die aus tausenden Rohstoffen bestehen, lassen sich ohne Weiteres mit diesen Ingredient-Handling-Systemen bewältigen.

Anwendung finden Daxner Container Systeme bspw. bei der Herstellung von Gewürzmischungen, Backmittelmischungen, Nahrungsergänzungsmittel, uvm.. Individuell an die Anforderungen des Kunden und die spezifischen Produkteigenschaften angepasst, orientiert sich das Anlagendesign an den wesentlichen Zielen einer modernen Fabrik:

- Maximale Leistungsfähigkeit

- Größtmögliche Flexibilität, auch bei einer Vielzahl an Rezepturen mit hoher Komponentenzahl und unterschiedlichen Komponentengewichten

- Höchste Anforderung an Hygiene und Kontaminationsfreiheit – bis hin zu allergenfreien Anlagen und CIP (Cleaning in Place) Reinigungssystemen

Lagerung der Rohstoffe

Die Großkomponenten kommen direkt aus den Außensilos in die Anlage. Für die Zufuhr der Mittelkomponenten gibt es Sack- bzw. Big-Bag-Aufgabestationen. Mithilfe der mobilen Aufgabestationen mit integrierten Kontrollsieben Vib & Press werden die Groß- und Mittelkomponenten in Tagessilos eingelagert. Die Kontrollsiebmaschinen mit Rührwerk sorgen für eine schonende Auflösung von Klumpen und Agglomeraten nach dem Vib & Press Verfahren von Daxner.

Unterhalb der in Edelstahl ausgeführten Tagessilos befinden sich Waagen. Jede von ihnen kann von mehreren Tagessilos beschickt werden. Ein wesentlicher verfahrenstechnischer Vorteil liegt in dieser Vorverwiegung der Komponenten aus den Tagessilos. Das spart Zeit und gestaltet den Produktionsfluss äußerst rationell.

Präzise Dosierung der Komponenten

Speziell Daxner Anlagen verfügen über verschiedene angepasste Dosiersysteme für Groß-, Mittel- und Kleinstkomponenten. Durch die von Daxner entwickelte Twin-Screw-Technologie und die Pick-to-Light-Technologie werden sowohl die Dosierleistung als auch die Dosiergenauigkeit beider Bereiche optimiert. Entsprechend der Auftragssteuerung können die Komponenten automatisch aus dem Kleinkomponentenlager (KKL) abgerufen und alternativ auch einer Handdosierstation zugeführt werden.

Neben der Vordosierung von Chargenkomponenten in Waagebehälter ist die automatische Dosierung direkt in den Container möglich. Das bietet den Vorteil, dass das komplette Containervolumen ausgenutzt werden kann und somit die Flexibilität steigt.

Innovatives Containerhandling DCS

Die Daxner Container Handling Systeme DCS sind für den schonenden innerbetrieblichen Transport der Zutaten bei Vermeidung von Quervermischungen verantwortlich. Das System bietet ein breites Spektrum von Transportlösungen, die miteinander kombiniert werden können:

- Mechanische Transportsysteme wie Kettenförderer, Rollenbahnen etc. befördern das Produkt weitgehend rückstandsfrei von einer Befüllstation zur nächsten. Am Ende der Kettenbahn wird der Container einem Shuttle übergeben und zur nächsten Anlagenstation transportiert. Mittels einer vollautomatischen Portalkrananlage wird der jeweilige Container über der Mischerebene positioniert, angedockt und durch ein Doppelklappen-Container-Entleersystem rückstandsfrei entleert.

Fahrerlose Transportfahrzeuge (FTF) fahren unabhängig, automatisch gesteuert über Laser und ohne die Notwendigkeit einer Bedienperson, wodurch ultimative Flexibilität für etwaige zukünftige Entwicklungen und auch eine problemlose und schnelle Reinigung gewährleistet ist.

Bewährte Transportsysteme sind auch automatische Hochlast-Regalbediengeräte (RGB): Diese befördern den Container quer durch die Anlage, übernehmen sowohl das An- und Abheben der Behälter und den Transport zu den Absammelstellen als auch zu den Entleerstationen über den Mischlinien.

Mischsysteme

Die zur Auswahl stehenden Mischer haben unterschiedliche Größen/Nutzinhalte und arbeiten mit verschiedenen, bevorzugt vertikalen Mischsystemen. Auf diese Weise trägt man unterschiedlichen Chargengrößen, Rezepturen sowie Eigenschaften der zu mischenden Komponenten Rechnung und stellt so eine optimale Mischungsqualität sicher.

Vertikale Hochleistungsmischer im Hygienic Design erzielen schnelle Mischungen mit sehr hoher Mischgenauigkeit von mind. 1:100.000 und arbeiten zu 99,99 % rückstandsfrei. Gemeinsam mit dem Kunden wählt Daxner die individuell geeignetste Lösung aus. Reinigungsmöglichkeiten werden neben der Funktionalität sehr großgeschrieben – dies bedeutet bestmögliche Zugänglichkeit mit großen Reinigungstüren sowie die Möglichkeit einer Ausführung mit vollautomatischer Trockenreinigung und Nassreinigung CIP (Clean in Place) des Mischsystems.

Alternativ kann direkt im Transportcontainer gemischt werden. Bei diesen Container-Mischsystemen werden die Behälter manuell oder hydraulisch in die Mischvorrichtung eingespannt. Das Schwenken und Drehen des Containers bewirkt eine schonende und zugleich intensive Mischung der Komponenten.

CIP-Nassreinigungssysteme

Der komplette Mischturm kann mit einem automatischen CIP-Nassreinigungssystem ausgestattet werden. Strategisch angeordnete Düsen und Sprühköpfe fahren im Reinigungsmodus aus und reinigen den Innenraum des Mischers mit den von der CIP-Station zur Verfügung gestellten, auf die Produktgruppen abgestimmten Reinigungs-, Lösungs- und Desinfektionsmitteln.

Zusätzlich dazu laufen während des CIP-Vorgangs in der gefluteten Mischkammer sowohl Mischwerkzeug als auch Schneidrotoren. Eine totraumfreie und absolut hygienische Ausführung der Mischkammer inklusive aller Anschlussstutzen, Reinigungsöffnungen, Mischspiralen und Schneidrotoren sind Voraussetzung für eine erfolgreiche CIP-Reinigung.

Modular erweiterbar

Die Modularität und somit beliebige Ausbaufähigkeit ermöglicht es Start-up Unternehmen und kleinen Betrieben mit einfachen manuellen Containersystemen zu beginnen und sukzessive Leistung und Automatisierungsgrad zu steigern. Großen Industriebetrieben mit hunderten Containern verhelfen diese innovativen Technologien zu einem eindeutigen Wettbewerbsvorteil dank ihrer Effizienz, Flexibilität, dem weitgehend kontaminationsfreien Handling und dem hohen Automatisierungsgrad.