Mit Hochdruck zum Druck

Papiere haben in vielen täglichen Bereichen eine enorme Bedeutung – sei es für Druck- und Schreibzeuge, Verpackungskartone oder technische Spezialpapiere. Für technologische Prozesse und Produkte müssen die Papiere in ihrer Struktur und Oberfläche mit dem sogenannten Papierstrich veredelt werden. Der Druckmarkt hat sich in den letzten 25 Jahren stark verändert, weg von einer anonymisierten Großauflage, hin zum personalisierten Druckprodukt (Digitaldruck). Daher ist es wichtig, ein wirtschaftliches Verfahren zur gezielten Steuerung der Produkteigenschaften hochabdeckender Striche für den Inkjetdruck zu entwickeln. Im Rahmen eines Forschungsprojektes wurden derzeit vorrangig eingesetzte, teure, pyrogene Silikas, welche ein wichtiger Bestandteil der Papierstriche sind, durch günstigere gefällte Silikas ersetzt.

Dafür wurden verschiedene Dispergierprozesse untersucht und entsprechend bewertet, insbesondere die Verarbeitung mittels Hochdruckhomogenisator.

Einsatz eines Hochdruckhomogenisator

Mit dem Hochdruckhomogenisator werden Materialien emulgiert, dispergiert, pulverisiert und exfoliert. Besonders Agglomerate von nanoskaligen Partikeln können durch die Scherung, Kavitation und Kollision homogen in eine Flüssigkeit dispergiert werden. Dies entspricht sehr gut der Prozessanforderung der Silika-Verarbeitung für die Papierbeschichtung.

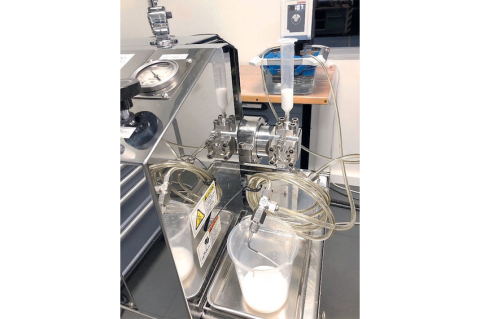

Beim eingesetzten Homogenisator Star Burst (Firma Sugino Machine) wird die vordispergierte Suspension mit einer hydraulischen Kolbenpumpe unter einem maximalen Druck von bis zu 2.450 bar gesetzt. Die Flüssigkeit wird anschließend durch eine Diamantdüse gepresst und trifft auf eine Keramikkugel. Dadurch entstehen Scher-, Turbulenz- und Aufprallkräfte, die für eine unmittelbare Dispergier-Wirkung sorgen. Der schematische Aufbau eines Hochdruckhomogenisators ist in Abbildung unten gezeigt.

Schematischer Aufbau des Hochdruckhomogenisators Star Burst © Sugino Machine

Das zu dispergierende Produkt wird im Prozess unmittelbar stark beschleunigt. Es findet dabei eine Umwandlung der Energie von potenzieller Druckenergie in kinetische Energie statt, sozusagen vom Hochdruck zum Staudruck. Es erfolgt eine rasche Absenkung des statischen Druckes, der für ein Absenken des Dampfdruckes der kontinuierlichen Phase sorgt. Daraus entstehen Dampfblasen, die beim Austritt implodieren und für Kavitation sorgen. Alle diese Beanspruchungsarten führen zu einer Zerkleinerung bzw. Desagglomeration der Partikel. [1]

Durch die direkte und unmittelbare Beanspruchung des Produktes steigt die Temperatur. Bei Produkten mit einer ähnlichen Viskosität wie Wasser ist von einer Temperaturerhöhung von 2,5 K pro 100 bar auszugehen [1]. Die erzeugte Wärme kann nur nach dem Prozess aus dem Produkt abgeführt werden. Bei kritischen Materialien bzw. einer mehrstufigen Verarbeitung (sog. Passagen) gilt dies zu berücksichtigen. In Bezug auf die Verarbeitung der wässrigen Silika-Suspension stellte dies jedoch kein Problem dar.

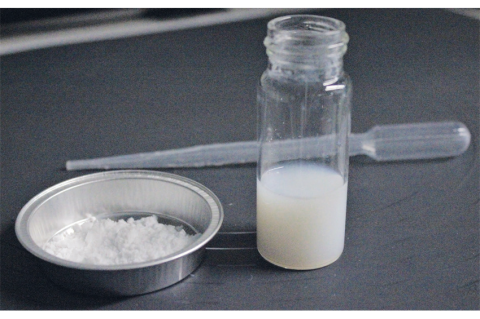

Im Rahmen des Projekts wurde eine 18 Gew.% mittels Dissolver vordispergierte Silika-Suspension jeweils bei 1.000 bar und 2.000 bar im Hochdruckhomogenisator verarbeitet. Bei beiden Betriebsdrücken wurden bis zu 10 Passagen verarbeitet und entsprechende Zwischenproben entnommen. Für die spätere Papierbeschichtung wurden weitere Komponenten der Silika-Suspension, wie Binder und Calciumcarbonat, mit dem Dissolver eingearbeitet.

Charakterisierung der Silika-Dispersionen

Die Stabilität der wässrigen Silika-Suspension wurde durch Zeta-Potenzial-Messungen über eine pH-Titration bestimmt. Dabei hat sich gezeigt, dass die Suspensionen bei einem pH-Wert von 9 am stabilsten sind. Der pH-Wert wurde somit bereits vor der Verarbeitung, also bei der Vordispergierung, eingestellt. Für die Dispergier-Versuche der untersuchten Silika wurde eine Feststoffkonzentration von 18 Gew.% gewählt. Der Versuchsaufbau zur Verarbeitung der Suspension mittels Hochdruckhomogenisator ist in der Abbildung gezeigt.

Als Zielwert der Partikelgrößenverteilung von gefälltem Silika wurde ein d50 unter 100 nm festgelegt. Die Agglomeratgröße des Ausgangsmaterials liegt im Bereich von ca. 10 µm bis 20 µm. Nach der Vordispergierung mittels Dissolver beträgt die mittels dynamischer Lichtstreuung gemessene Partikelgröße (d50) ca. 210 nm. Die Veränderung der Partikelgrößen in Abhängigkeit der Passagen im Hochdruckhomogenisator ist in Abbildung gezeigt.

Mittelwert der Partikelgrößenverteilung d50 abhängig von der Passagenanzahl, gemessen mittels dynamischer Lichtstreuung in einer Verdünnung von 2,5 Gew.%. © SKZ

Tendenziell ist zu erkennen, dass die Partikelgröße mit steigender Passagenanzahl und infolgedessen zunehmender Beanspruchung abnimmt. Mit dem höheren Druck von 2.000 bar konnte die Zielgröße vom d50 unter 100 nm erreicht werden. Bei der Verarbeitung mit 1.000 bar gibt es den Trend, dass nach der fünften Passage kein weiterer Zerkleinerungsfortschritt beobachtet werden kann.

Die Versuche im Labormaßstab haben grundsätzlich gezeigt, dass sich der Hochdruckhomogenisator für die Verarbeitung der Silika-Suspension sehr gut eignet, insbesondere bei einem Druck von 2.000 bar. Eine weitere Optimierung des Prozesses ist aufgrund der erzielten Ergebnisse sinnvoll und erscheint zudem möglich. Die hergestellten Suspensionen mit gefällten Silika-Partikeln konnten erfolgreich zur Formulierung und Applikation einer Papierbeschichtung eingesetzt werden. Die gesamten Forschungsergebnisse können, nach Projektabschluss Ende 2022, vom EZD/SKZ-KFE erhalten werden.

Autoren

Marc Weiser, Engineer, SKZ – KFE

Dr.-Ing. Felipe Wolff-Fabris, Standortleiter, SKZ – KFE

Dr. Thomas Hochrein, Geschäftsführer, SKZ – KFE

Prof.-Dr. Ing. Martin Bastian, SKZ-Institutsdirektor, Europäisches Zentrum für Dispersionstechnologien (EZD), SKZ – KFE

Naoki Sawamura, Sales Manager, Sugino Europe

Literatur

[1] Steffen Jahnke, Perfektives Ventildesign: Einfluss der Gestaltung des Homogenisierventils auf Hochdruckhomogenisatoren. [Online]. Verfügbar unter: https://prozesstechnik.industrie.de/food/pumpen-food/perfektes-ventildesign/. (Zugriff 08.06.22)