Wie aus der Kantine ein Reinraum wurde

Wenn man das Werksgelände der Aesculap betritt, fühlt man sich ein wenig wie in einer Zeitreise. Oder eher zwischen zwei Welten. In einem Teil des Werksgeländes beherbergen historische Gebäude mit Backsteinfassaden modernste Büros und Produktionsanlagen. Das Familienunternehmen wurde vor über 150 Jahren in Tuttlingen gegründet und ist seitdem dem Standort treu geblieben. Aesculap ist seit 1976 ein Teil von B. Braun, einem der führenden Hersteller von Medizintechnik- und Pharma-Produkten und Dienstleistungen weltweit. Mit rund 3.400 Mitarbeiter*innen ist Aesculap der größte Arbeitgeber der Stadt, die auch als Weltzentrum der Medizintechnik bezeichnet wird.

1.200 m² Reinraum mit 88 Filter-Fan-Units

Aesculap bewahrt die alte Baustruktur mit Bedacht. Dafür müssen immer wieder neue Belegungskonzepte erarbeitet werden. Das zeigt sich nun auch in den Räumlichkeiten der ehemaligen Betriebskantine. Essen ist dort mittlerweile absolut verboten und sogar das Sprechen wird auf ein Minimum reduziert. Denn die ehemalige Kantine ist heute ein hochmoderner Reinraum.

Für die Endfertigung von sterilen chirurgischen

Instrumenten und medizintechnischen Komponenten investierte Aesculap in die bisher größte und modernste Reinraumanlage des Werksgeländes. Auf fast 1.200 m² entstand eine kontrollierbare Umgebung, die die empfindlichen Produkte während der Produktion vor Kontaminationen schützt. Das Reinraumsystem erreicht die ISO Klasse 7 und 8 und wird mit 88 Filter-Fan-Units betrieben, die mit ULPA 15 Hochleistungsfiltern für den Eintritt und die Zirkulation reinster Luft sorgen.

Reine Produktion in drei Schichten

Im Reinraum arbeiten die Mitarbeiter*innen in bis zu drei Schichten. Die Schutzkleidung der Mitarbeiter*innen darf zu keinem Zeitpunkt abgenommen werden und muss richtig sitzen, ruckartige und schnelle Bewegungen sind zu vermeiden und auch Unterhaltungen sind auf ein Minimum zu reduzieren. All das dient dazu, die Partikelabgabe durch das Personal zu vermindern.

Ralf Ketterer, Segmentleiter bei Aesculap, ist für den reibungslosen Ablauf der Reinraumproduktion verantwortlich und weiß, dass neben der Technik vor allem die Mitarbeiter*innen für eine sichere Produktion wichtig sind: „Oft wird bei der Planung eines Reinraums wenig auf die Arbeitsatmosphäre geachtet. Wir wollten das bewusst ändern und sind von den Rückmeldungen unserer Mitarbeiter*innen bestätigt worden. Alle fühlen sich sehr wohl. Der Raum ist hell, die Flächen sind optimal genutzt worden und er läuft vor allem äußerst leise.“

Modulares System mit Erweiterungsmöglichkeiten

Bis die Arbeit vor Ort aufgenommen werden konnte, lag eine lange Zeit der Planung und des Umbaus vor allen Beteiligten. Zu Beginn wurden die Räume vollständig entkernt und erweitert. Der neue Reinraum ist großzügig ausgelegt und auf Wachstum ausgerichtet. Eine mögliche Erweiterung wurde bereits vorgesehen und mit den erforderlichen Anschlüssen versehen. Mit der Detailplanung, der Lieferung und dem Aufbau des Reinraums wurde die Reinraumfirma Schilling Engineering beauftragt. Durch die Modularität ihres eigenentwickelten Systems CleanMediCell können die Anforderungen an zukünftige Erweiterungen ohne tiefgreifende Umbaumaßnahmen erfüllt werden. Mediensäulen versorgen den großen Reinraum mit Anschlüssen über die Decken. Bei einer Erweiterung können die Anschlüsse in den begehbaren Decken vorbereitet werden, so dass der Reinraum nur kurz geöffnet werden muss und es damit nur zu geringen Unterbrechungen der Produktion kommt. Für die flexible Erweiterung wurden zudem die Reinraumwände doppelt beplankt, so dass auch eine erweiterte Medienversorgung über die Wände einfach installiert werden kann.

„Wir haben den Reinraum für die nächsten 10 –15 Jahre geplant. Ungefähr ein Drittel der Fläche wird noch gar nicht benötigt. Durch das modulare System des Reinraums sind wir hier flexibel, was uns sehr wichtig war“, erklärt Ralf Ketterer.

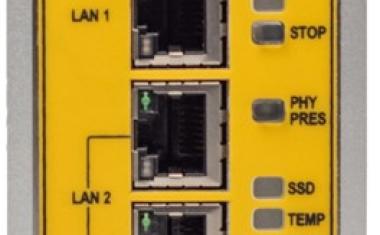

LED Signalisierung in Personen- und Materialschleusen

Bei einem Reinraum dieser Größe ist auch die Ein- und Ausschleusung von Personal und Material von entscheidender Bedeutung. Die nach Geschlechtern getrennten Personenschleusen nehmen 165 m² Platz in Anspruch. Verschiedene Materialschleusen, deren Größe sogar für den Fall des Transports von neuen Maschinen und kompletten Anlagen konzipiert wurden, sorgen gleichzeitig für die sichere Einbringung des Materials. Die Ausbringung der fertiggestellten Teile erfolgt dann über ein Förderband mit automatischen Hubtüren, das zu einem Senkrechtförderschacht führt. Ein Stock tiefer erfolgt die Endverpackung dann schon außerhalb des Reinraums.

Die Materialschleusen und Eingangstüren des hellen Reinraums haben eine Besonderheit. Schon von weitem sieht man die grüne LED-Beleuchtung, die signalisiert, dass das System störungsfrei in Betrieb ist und eine Tür geöffnet werden kann. Muss die Schleuse nach Betreten erst gespült werden, leuchtet der Raum blau, ist eine Tür geöffnet, stellt sich die intelligente Beleuchtung auf Rot. Ralf Ketterer ist überzeugt von dieser Funktion. „Es erleichtert tatsächlich den Eintritt und die Materialeinschleusung, weil die Mitarbeiter*innen schon aus der Entfernung sehen, ob die Schleuse frei ist. Ich sehe das grüne Licht sogar von anderen Gebäuden aus, dann weiß ich, dass alles in Ordnung ist. Es hat inzwischen eine beruhigende Wirkung auf mich“, sagt der Segmentleiter.

Aufbau mit Abstandsregeln

Die Reinraumanlage bei Aesculap ist bis dato das größte Projekt für Schilling Engineering. Zunächst mit dem Engineering beauftragt, konnten die Servicetechniker des südbadischen Familienbetriebs nach Auftragsvergabe genau nach Plan eingeteilt werden und den Bau ohne Verzögerungen durchführen. Die großen Profilteile mussten per Lastenkran über die Fenster in den dritten Stock eingebracht werden. Nach einigen Monaten intensiver Installationsarbeiten wurde der Reinraum mit der Endqualifizierung betriebsbereit übergeben. Ralf Ketterer ist vollauf zufrieden mit dem gesamten Ablauf: „Man darf auch nicht vergessen, dass der Aufbau mit Baubeginn im März 2020 genau in den Anfang der Corona-Zeit gefallen ist. Die Servicetechniker von Schilling haben sich aber jederzeit flexibel auf die neuen Situationen eingestellt und sich richtig reingehängt, dass der Bau fristgerecht fertiggestellt werden konnte.“