Dynamischen Crossflow Filtration (DCF) mit keramischen Filterscheiben zur Reinigung von Schmierstoffen

Eine sorgfältige Überwachung und Pflege von Kühlschmierstoffen zum Beispiel in Pumpen unerlässlich. Einen wichtigen Teil der Pflege stellt die Abtrennung fester Fremdstoffe dar. Eine exzellente Möglichkeit hierzu bietet die Dynamische Crossflow Filtration (DCF) mit keramischen Filterscheiben.

Kühlschmierstoffe haben zwei Hauptaufgaben. Diese sind einerseits das Vermindern von Reibung zwischen Werkstück und Werkzeug und andererseits das Abführen der Wärme, die bei der Bearbeitung des Werkstücks entsteht. Zusätzlich transportieren Kühlschmierstoffe Späne oder Schleifstaub von der Bearbeitungsstelle weg und bieten einen Korrosionsschutz sowohl für die Maschine als auch für das Werkstück. Allerdings kommt es während ihrer Verwendung über die Zeit zu einem Eintrag von Verunreinigungen, welche die anwendungstechnischen Eigenschaften des Kühlschmierstoffs verändern. Durch Verunreinigungen entsteht ein negativer Einfluss auf

- die erzielbare Oberflächengüte des Werkstücks und damit die erreichbare Maßgenauigkeit sowie die Fertigungsqualität,

- die Standzeit der verwendeten Werkzeuge,

- die gesamte Kühlschmierstoffanlage durch erhöhten Verschleiß z.B. an Pumpen und Drehdurchführungen,

- die Lebensdauer und den Geruch des Kühlschmierstoffs durch Bildung von Mikroorganismen.

Arten der Verunreinigung

Bei diesen Verunreinigungen kann es sich um gasförmige, flüssige Fremdstoffe wie Fremdöle oder feste wie z. B. Metallpartikel, Schleifstaub, Schmutze handeln. Die festen Fremdstoffe können dabei in verschiedenen Größen vorliegen. Während sich bei der Metallbearbeitung durch z. B. Fräsen, Bohren oder Drehen große Mengen an groben Spänen im Kühlschmierstoff sammeln, wird durch andere Verfahren wie Läppen, Honen oder Schleifen feinster Abrieb in diesen eingebracht.

Insbesondere bei wassermischbaren und wassergemischten Kühlschmierstoffen fördern Feinstpartikel zudem die Bildung von Bakterien. Neben diesen ist eine Verkeimung auch durch andere Mikroorganismen wie Hefen oder Pilze möglich. Die Verkeimung verkürzt die Lebensdauer der Kühlschmierstoffe und kann gleichzeitig auch negative gesundheitliche Auswirkungen auf die Mitarbeiter haben, welche an Maschinen mit den Kühlschmierstoffen arbeiten. So werden bspw. Hautkrankheiten und Allergien begünstigt.

Verunreinigungen verursachen Kosten

Aus einem gesteigerten Umweltbewusstsein und strengeren gesetzlichen Vorgaben setzen sich zunehmend biobasierte oder biologisch abbaubare Kühlschmierstoffe gegenüber konventionellen durch. Bei diesen besteht ebenfalls eine erhöhte Gefahr der Verkeimung. Als Folge kann ein intensiver Fäulnisgeruch entstehen, der die Mitarbeiter am Arbeitsplatz belästigen kann. Ein säuerlicher oder schwefliger Geruch ist dabei meist auf Bakterien und ein muffiger Geruch auf Pilze zurückzuführen. Um dem entgegenzuwirken und die Standzeit zu erhöhen, werden den Kühlschmierstoffen häufig Biozide zugegeben. Durch eine Entfernung der Mikroorganismen mittels Filtration kann die Geruchsbelästigung ebenfalls reduziert werden und der Einsatz von Bioziden verringert werden.

Schließlich muss auch der wirtschaftliche Aspekt durch die verkürzte Lebensdauer bedacht werden. Neben den Ausgaben für den neuen Kühlschmierstoff entstehen auch Kosten für die Entsorgung des verbrauchten Kühlschmierstoffs, den Austausch und den Stillstand der Maschinen während des Austauschs. Zudem erhöht sich durch die Verunreinigungen auch der Wartungsaufwand an Maschinen und der Kühlschmierstoffanlage. Es gibt also eine Vielzahl von Gründen, aus denen sich die kontinuierliche Überwachung und Pflege von Kühlschmierstoffen lohnt.

Aufreinigung durch Abtrennung

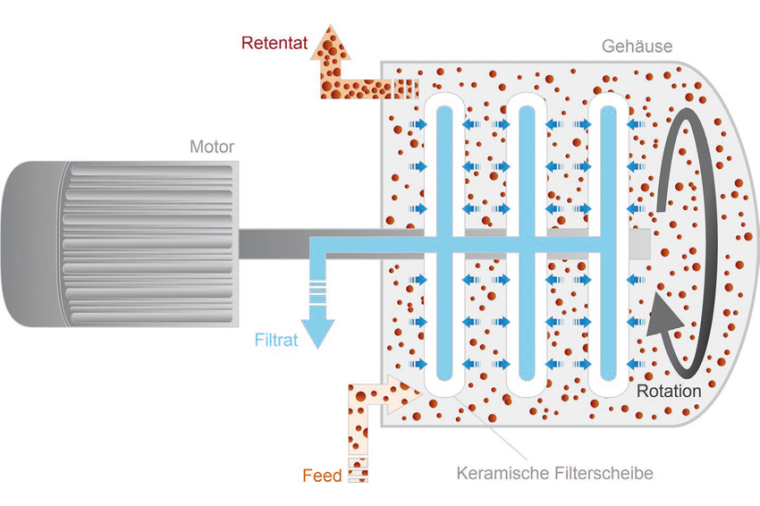

Ein ausgezeichnetes Verfahren zur Abtrennung fester Fremdstoffe ist die Dynamische Crossflow Filtration (DFC) oder Rotationsfiltration. Hier werden poröse, keramische Filterscheiben auf einer Hohlwelle montiert. Die Welle mit den Scheiben befindet sich in einem Gehäuse, welches mit dem Rohmaterial (Feed) befüllt wird. Ein Überlauf (Retentat) erlaubt bei Bedarf das permanente Durchströmen des Behälters. Durch die zur Befüllung verwendete Pumpe entsteht ein Druckgradient zwischen Außen- und Innenseite der Scheiben. Durch diesen Transmembrandruck (TMP) dringt das Filtrat in die porösen Keramikscheiben ein und wird über Kanäle im Inneren der Scheiben zur Hohlwelle geleitet. Über die Hohlwelle wird schließlich das Filtrat aus dem System entfernt. Gleichzeitig versetzt ein Motor die Welle mit den Scheiben in Rotation und sorgt so für eine tangentiale Überströmung der Scheiben (Crossflow). Auf diese Weise entstehen Scherkräfte, welche die Oberfläche der Scheiben permanent abreinigen und das Wachstum eines Filterkuchens behindern. So wird ein dauerhaft hoher Filtratfluss gewährleistet.

Vorteile der Rotationsfiltration

Ein Vorteil der Rotationsfiltration gegenüber konventionellen Crossflow-Verfahren besteht zudem in der Entkopplung von Transmembrandruck und Überströmungsgeschwindigkeit. Während bei Letzteren die Einstellung des richtigen Druckgefälles über die Modullänge zur Änderung der Geschwindigkeit nötig ist, erfolgt bei der dynamischen Crossflow Filtration die Änderung allein über die Rotationsgeschwindigkeit der Scheiben. Je nach Durchmesser der verwendeten Scheiben und Drehzahl sind sehr hohe Überströmungsgeschwindigkeiten von bis zu 8 m/s möglich. Durch die Entkopplung dieser beiden Größen ist eine maßgeschneiderte Anpassung der beiden Parameter an das zu filtrierende Medium möglich. Ein weiterer Vorteil gegenüber konventionellen Crossflow-Verfahren besteht im deutlich geringeren Energieverbrauch. Die verwendeten keramischen Filterscheiben stehen mit Porengrößen von 2,0 µm bis 5 nm zur Verfügung und werden mit drei verschiedenen Durchmessern angeboten. Sie haben eine hohe Lebensdauer, sind robust und können durch Rückspülen mit Filtrat gereinigt werden.

Filtration im Praxistest

Das Ergebnis der Filtration eines wasseremulgierbaren Kühlschmierstoffes wird in der ersten Abbildung gezeigt. Im rechten Fläschchen ist der verschmutzte Kühlschmierstoff vor der Filtration zu sehen. In der Mitte wird das Ergebnis einer Filtration mit einer Porengröße von 0,2 µm gezeigt. Diese Größe hat nicht ausgereicht, um sämtliche Verunreinigungen zu entfernen. Im linken Fläschchen ist schließlich das Filtrat zu sehen, welches nach einer Filtration mit einer Porengröße von 80 nm erhalten wurden. Der Kühlschmierstoff wurde vollständig von Verunreinigungen befreit und steht direkt für eine erneute Verwendung zur Verfügung.

Die Aufbereitung von Kühlschmierstoffen durch die dynamische Crossflow Filtration mit keramischen Filterscheiben von Kerafol bringt eine Vielzahl von Vorteilen mit sich. Neben dem Schutz der Gesundheit der Mitarbeiter am Arbeitsplatz und der Reduzierung der Geruchsbelästigung, ergeben sich auch wirtschaftliche Vorteile durch geringeren Verbrauch an Kühlschmierstoffen und weniger Stillstand von Maschinen. Zudem wird durch die längere Lebensdauer der ökologische Fußabdruck reduziert.

Autor: Philipp Fuhrmann, Sales Engineer / R&D Engineer – Ceramic Filters, Kerafol Keramische Folien