MES und die Intralogistik

Eine gut aufgestellte Intralogistik ist für viele Unternehmen wichtig. Die Spezialisten von Process Automation Solutions helfen, das passende Managementsystem zu finden.

Reibungslose Abläufe sparen Zeit, Geld, Nerven, steigern die Produktivität und sichern Wettbewerbsvorteile. Eine gut aufgestellte Intralogistik ist daher für alle Unternehmen wichtig, die Material einkaufen, produzieren, halbfertige oder fertige Produkte einlagern und diese anschließend versenden. Die dafür notwendige, produktionsnahe Logistik gehört zwar nicht zum Kern eines Manufacturing Execution Systems (MES), in der Praxis sind jedoch die Grenzen fließend. MES-Installationen, die zumindest Teile der internen Logistik übernehmen, können durchaus sinnvoll sein. Je nach Anwendung sind als Ergänzung oder Alternative aber auch Warehouse Managementsysteme, ERP-Systeme oder Mischformen, die sich die Arbeit teilen, die richtige Wahl. Um die passende Lösung für das eigene Unternehmen zu finden, müssen daher zunächst die individuellen Prozesse genau analysiert werden. Das kann durchaus zu einer Herausforderung werden. Externe Spezialisten, die herstellerunabhängig beraten, bieten in diesem Fall wertvolle Unterstützung.

Abhängig von der Unternehmensstruktur hat die Intralogistik viele Aufgaben zu bewältigen, die vor allem im Bereich der Prozessplanung und Optimierung liegen. Wie sich diese Schlagworte mit Leben füllen lassen, hängt entscheidend von der Anwendung ab. Dabei können viele Aspekte wichtig sein. Dazu gehören die geforderten und realisierbaren Funktionalitäten, der erreichbare Automatisierungsgrad sowie die Zeit und die Ressourcen, die für die Umsetzung zur Verfügung stehen. Gleichzeitig gilt es zu berücksichtigen, welche Systeme bereits vorhanden sind, ob und wie sich Schnittstellen zwischen diesen realisieren lassen und wie robust bzw. ausfallsicher die gewählte Lösung sein muss. Investitions- und Betriebskosten spielen ebenfalls eine Rolle. Und last but not least gilt es Ergonomie und Erweiterbarkeit im Auge zu behalten.

Viele Faktoren beeinflussen das Systemdesign

Ein wichtiger Faktor, der einen entscheidenden Einfluss auf das Systemdesign hat, ist die kleinste Granulierung der Bestände, die benötigt wird. Das kann eine Charge sein, eine Subcharge oder ein einzelnes Gebinde. Dies ist von der Branche, den dort geltenden Rahmenbedingungen und den projektspezifischen Anforderungen bzw. von den geplanten Geschäftsprozessen abhängig.

Rahmenbedingungen können bspw. ein notwendiger Kühlkettennachweis sein oder erhöhte Anforderungen hinsichtlich der Materialbilanzen (z.B. bei Betäubungsmitteln). Kann das ERP-System diese Faktoren nicht abbilden, ist oft ein separates Lagerverwaltungssystem (LVS) oder ein MES sinnvoll. In diesem Fall sind dann z.B. die Bestände dem ERP bekannt, aber nicht die Details wie Stellplatz im Lager, Menge pro Gebinde oder Bewegungshistorie.

Soll-Geschäftsprozesse

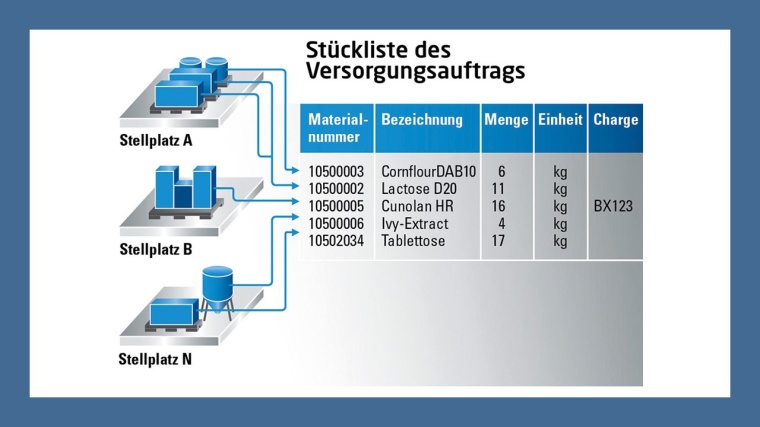

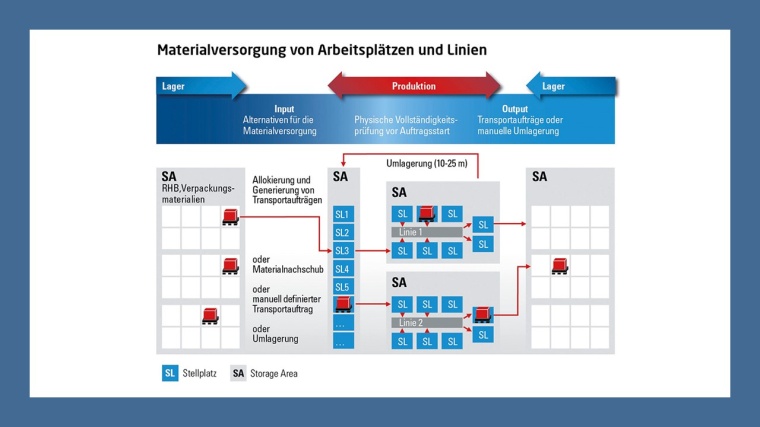

Um hier die richtige Entscheidung zu treffen und Fehler zu vermeiden ist es hilfreich, die Soll-Geschäftsprozesse zunächst grob zu beschreiben und daraus die Anforderungen abzuleiten. Dazu gehören bspw. die Versorgungsaufträge. Hier geht es darum, das richtige Material in der richtigen Menge und Qualität zum richtigen Zeitpunkt an den jeweiligen Arbeitsplatz zu bringen. Dabei gilt es weitere Details zu berücksichtigen, also bspw. wie viel Pufferkapazität am Arbeitsplatz vorhanden ist, ob Teilmengen umgepackt werden müssen, und natürlich ist die Frage zu klären, wo das Material überhaupt herkommt. Je nach Lagerstrategie müssen die Transportaufträge entsprechend definiert werden, z.B. für Regalbediengeräte, Palettenförderanlagen, Hebevorrichtungen oder bemannte Stapler.

Ist das notwendige Material im Pufferbereich am Arbeitsplatz angekommen, sollte es geprüft werden. Festgestellte Mängel können so rechtzeitig durch Nachbestellungen korrigiert werden und haben dann im Idealfall keinen negativen Einfluss auf den Wirkungsgrad (OEE) der verarbeitenden Arbeitsplätze oder der Produktionslinie. Oft ist auch eine sogenannte Line Clearance notwendig, um sicherzustellen, dass kein Material, das nicht zum aktuellen Auftrag gehört, am Arbeitsplatz oder der Linie vorhanden ist. Etwa in der Pharmaindustrie ist dieser Punkt so wichtig, dass er explizit geprüft und dokumentiert werden muss. Anschließend wird das initial benötigte Material an die Linie gebracht. Dieser Schritt kann ebenso wie die Prüfung mehr oder weniger automatisiert ablaufen. Selbstverständlich gibt es in der Regel für alle Materialien vorab definierte Stellplätze. Ob die Lieferung korrekt ist, lässt sich z.B. durch eine Barcode-Identifikation mit Prüfungen sicherstellen.

Nachschub ordern, Ware ausliefern

Während der Auftragsabarbeitung können bestimmte Materialien zur Neige gehen. Damit es nicht zu Stillständen kommt, muss Material aus dem Pufferlager rechtzeitig an die Linie gebracht werden. Stellplätze, die im Pufferlager frei werden, werden wieder aufgefüllt, wenn mehr Material benötigt wird. Dies geschieht in der Regel durch automatische Auslösung von Transportaufträgen für bereits zur Verfügung gestelltes Material. Parallel zum Materialverbrauch entstehen neue Halbfertig- oder Fertigprodukte. Diese werden oftmals palettiert und, sobald eine Palette voll ist, über einen Transportauftrag zum nächsten Ziel transportiert. Dieser Schritt lässt sich ebenfalls automatisieren. Das folgende Ziel kann dann entweder ein weiterer Arbeitsplatz oder ein Lager sein.

Sobald der Auftrag beendet wird – hierbei kann es durchaus flexible Grenzen geben, die im Detail zu spezifizieren sind – ist spätestens die weitere Anlieferung von Material zu beenden. Der letzte Ladungsträger mit dem Output ist oftmals eine Anbruchpalette. Auch diese muss abtransportiert werden. Den Trigger dazu liefert dazu in der Regel der Operator am Arbeitsplatz oder der Produktionslinie, denn jetzt ist der späteste Zeitpunkt, um gegebenenfalls noch Muster für eine Überprüfung zu ziehen. Spätestens danach werden das Palettenetikett gedruckt, die Beladungsmenge vermerkt und die Mengenabrechnung durchgeführt. Zum Schluss wird die letzte Palette durch einen Transportauftrag abtransportiert. Die genauen Abläufe und insbesondere die Reihenfolge hängen wieder von den jeweiligen Rahmenbedingungen ab. Ist die Ware kühlpflichtig, transportiert man tendenziell früher ab; hat das Gebinde einen relativ hohen Wert, wird man möglicherweise die vollständige Line Clearance-Durchführung abwarten, um zu verhindern, dass ein einzelnes Gebinde auf einer Palette transportiert werden muss und man dadurch zwei Anbruchpaletten hat.

Welche Lösung passt?

Alle der beschriebenen Abläufe können mehr oder weniger gut von Lagerverwaltungssystemen oder MES abgedeckt werden. Wenn diese Anforderungen durch ein MES gut erfüllt werden können, kann es besser sein, auf ein separates Lagerverwaltungssystem (LVS) zu verzichten. Man spart Schnittstellen, Systembetreuer und muss sich nur mit einem System auseinandersetzen. Sind die Anforderungen durch ein MES nicht gut abdeckbar, kann es praxisgerechter sein, ein dediziertes LVS zu realisieren. Ist ein MES lediglich in einem Betriebsteil vorhanden und das LVS breiter verfügbar, spricht das ebenfalls für ein separates LVS.

Es gibt also keine Generallösung, die sich für alle Branchen und Anwendungen eignet, und die richtige Entscheidung zu treffen ist nicht unbedingt leicht. Am effektivsten und schnellsten lassen sich die Anforderungen deshalb mit kompetenter Unterstützung bewältigen. Process Automation Solutions bspw. kann hierfür jahrelange Erfahrung in den unterschiedlichsten Branchen nutzen. Die Spezialisten verstehen die Anwenderprozesse, analysieren die vorhandenen Strukturen und Systeme und beraten herstellerunabhängig. In enger Zusammenarbeit mit den Anwendern entstehen so passgenaue Lösungen für eine effektive Intralogistik, welche die Prozess- sowie Produktqualität verbessern, die Wirtschaftlichkeit erhöhen und Wettbewerbsvorteile sichern.

Autoren