Multiportventile - Ringsysteme neu gedacht

Ein Multiportventil benötigt ca. 40 % weniger Platz und lässt sich einfacher montieren. Ringsysteme werden kleiner und sind schneller zu reinigen und zu sterilisieren.

In der Getränke- und Lebensmittelindustrie steigt der Druck, Anlagen zu optimieren und neue Verfahren in der Produktion zu etablieren. Der demografische Wandel und der daraus resultierende Fachkräftemangel werden diese Entwicklung verstärken. Zukünftig sind also „bessere“ Anlagen notwendig. Gefordert sind neben einem höheren Automatisierungsgrad vor allem auch eine höhere Bediensicherheit sowie bessere Energie-, Zeit- und Raumeffizienz. Alternative Fluidik-Konzepte und Komponenten können einen wesentlichen Beitrag dazu leisten.

Auch in Produktionsanlagen der Getränke- und Lebensmittelindustrie sind sogenannte Ringsysteme für ca. vier bis zehn Medien immer noch Stand der Technik und entsprechend weit verbreitet. Die Technologie wurde bereits in den 80er Jahren entwickelt. Sie basiert auf der Annahme, dass verschiedene Medien, die in Abhängigkeit des Produktionsverfahrens über Standard-Membran-Ventile einem Ring definiert zu- oder abgeführt werden, optimal durch die Anlagenbereiche transferiert werden können. Hierbei fungiert das Ringsystem als Knotenpunkt, an dem die Medien eingespeist werden, also z. B. Produkt, Reinstdampf, Steril-Luft oder Ansatzmedien, um bedarfsgerecht in nachgeschaltete Anlagenbereiche geleitet zu werden. Ein solcher Knotenpunkt kann auch zusätzliche Funktionselemente wie Probeentnahmestellen oder den Anschluss für Zirkulationsmedien beinhalten.

„Klassische“ Ringsysteme und ihre Grenzen

Klassisch werden solche Lösungen aus Standard-Membranventilen aufgebaut und sind durchaus funktionelle Verteilsysteme, die jedoch in der Praxis, vor allem im Hinblick auf zukünftige Optimierungswünsche, auch gravierende Nachteile haben. Da das Innenvolumen der Rohrleitungen technologiebedingt sehr groß ist, beanspruchen die Systeme in der Anlage viel Platz. Zudem müssen zahlreiche Komponenten miteinander verbunden werden. So sind bspw. bei einem siebenfach Ventilringsystem mindestens acht und bis zu zwölf Schweißstellen je nach Ventiltyp oder Verrohrung notwendig. Jede einzelne muss für die Zertifizierung endoskopisch geprüft und dokumentiert sein. Für den Anlagenbauer bedeuten zusätzliche Schweißverbindungen damit einen beachtlichen Kostenfaktor.

Im Betrieb ergeben sich dann weitere Herausforderungen, die nicht einfach zu lösen sind. So ist abhängig von der Einbaulage der Ventile eine hundertprozentige Restentleerung nicht immer möglich. Bei In-Out-Prozessen besteht zudem die Gefahr der Medienverschleppung und es muss geprüft werden, ob und wann Zwischenreinigungen notwendig sind. Der Reinigungsaufwand richtet sich dann nach der Ventilposition im Ring und kann sehr material-, energie- und zeitintensiv sein. Dabei dauern bei der materialintensiven (massereichen) Bauweise die Sterilisationsprozesse recht lange, weil sich das System nur langsam aufheizt. Das kostet Energie und für die Membranen bedeutet dieser langwierige Prozess thermischen Stress. Sie verschleißen dadurch schnell. Anlagenstillstand, Serviceaufwand und erneute Sterilisation sind die Folge.

Die Möglichkeiten moderner Fertigungstechnik nutzen

Dank moderner Fertigungstechnologien gibt es heute effizientere Alternativen, von denen sowohl Anlagenbauer als auch die Anwender profitieren. Durch die Nutzung von Robolux- Multiportventilmodulen ist es mittlerweile möglich, auch komplexere Knotenpunkte mit einer großen Anzahl von Teilnehmern und Funktionen zu realisieren, die dennoch vergleichsweise wenig Platz benötigen und bessere fluidische Eigenschaften haben. Heute stehen leistungsfähige Maschinen und Fertigungsverfahren für die spanende Bearbeitung von VA-Materialien zur Verfügung und auch komplexe Freiformflächen und Verrundungen der Innengeometrie in Ventilknoten lassen sich dreidimensional mit CAD-Systemen simulieren und mit den entsprechenden Werkzeugen fertigen. Die Fluidikexperten von Bürkert Fluid Control Systems haben das Potential, das sich daraus ergibt, frühzeitig erkannt. Mit den Robolux-Membranventilen haben sie eine modulare Plattform geschaffen, mit der sich Verteilsysteme in Anlagen der Getränke- und Lebensmittelindustrie sehr effizient realisieren und betreiben lassen.

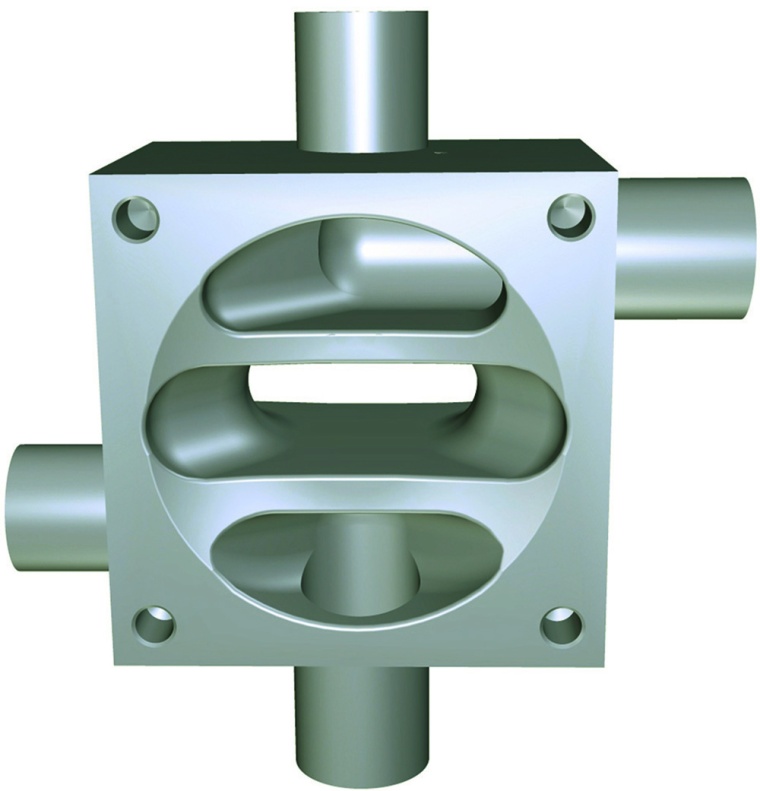

Die Robolux-Multiportventile (Abb. 1) zeichnen sich durch ihre besonders guten fluidischen Eigenschaften, optimale Reinigungseigenschaften und hohe Prozesssicherheit aus. Basierend auf der Membranventiltechnologie verbinden die patentierten Ventile unabhängige Umschaltfunktionen für zwei Prozesse in einem Gehäuse mit nur einer Membran und nur einem Doppelantrieb. Dadurch reduziert sich die Anzahl der benötigten Schweißverbindungen in den Verteilanlagen. Zudem benötigt ein solches Multiportventil ca. 40 % weniger Platz und lässt sich einfacher montieren als herkömmliche Lösungen. Anlagen können folglich deutlich kleiner dimensioniert werden. Im Betrieb vereinfachen und verkürzen sich Reinigungs- und Sterilisationsprozesse. Das geringe Innenvolumen und die Reduzierung von Totraum beschleunigen die Reinigung, verringern den Energieeinsatz und erhöhen so die Prozesseffizienz. Von kürzeren Sterilisationszeiten profitiert zudem die Lebensdauer der Membranen und der Wartungsbedarf sinkt.

Ring- oder Blocksystem

Ringsysteme können sehr flexibel aus Robolux-Modulen realisiert werden. Abbildung 2 zeigt einen 7-fach Ring. Die Lösung überzeugt durch den geringen Bauraum und hat dank der gerichteten Durchströmung gute Fluidikeigenschaften (Abb. 3). Sie ermöglicht 100 % Selbstentleerung des Gesamtsystems. Zudem sind nur vier Membranen und zwei Schweißstellen zwischen den Modulen notwendig. Die Auswahl an für Ringsysteme geeigneten Edelstahl-Modulen mit denen sich 3- bis n-fach Ringe aufbauen lassen, ist groß. So gibt es Transferknoten mit zwei Ein- und drei Ausgängen ebenso wie Cross-Flow-Knoten mit je zwei Ein- und Ausgängen. Letzteres ermöglicht Fluidiksysteme mit gerichteter Durchströmung. Durch den entgegensetzten Transfer der Medien kann der Ventilknoten effektiv durchströmt und gereinigt werden. Horizontal wird das Produkt durch den Knoten geleitet, vertikal „entgegengesetzt“ strömt Reinigungsmedium durch den Knoten.

Alternativ können Ringsysteme aber auch funktional als kompakte Ventilblöcke aufgebaut werden (Abb. 4). Bei größeren Stückzahlen halten sich auch hier die Fertigungskosten in Grenzen und es erschließen sich weitere Vorteile: Das Volumen ist besonders klein, es gibt keine Schweißstellen zwischen den Ventilen und der Block wird optimal durchströmt. Das Robolux-Fluidikkonzept wird so durch seine Flexibilität im Anlagenbau Energie-, Zeit- und Raumeffizienz steigern. Sowohl Anlagenbauer als -betreiber können davon profitieren.

Autor: Alexander Equit, Produktexperte hygienische Fluidiksysteme, Bürkert Fluid Control Systems

___________

Lesen Sie auch:

Alexander Equit im Interview: „Problematik der Medienverschleppung erkannt“

Die Fluidik-Spezialisten

Bürkert Fluid Control Systems ist ein weltweit führender Hersteller von Mess-, Steuer- und Regelungssystemen für Flüssigkeiten und Gase. Lösungen von Bürkert kommen in den unterschiedlichsten Branchen und Anwendungen zum Einsatz – das Spektrum reicht von Brauereien und Laboren bis zur Medizin-, Bio- und Raumfahrttechnik. Mit einem Portfolio von über 30.000 Produkten deckt Bürkert als einziger Anbieter alle Komponenten des Fluid Control-Regelkreises aus Messen, Steuern und Regeln ab: von Magnetventilen über Prozess- und Analyseventile bis zu pneumatischen Aktoren und Sensoren.

Das Unternehmen mit Stammsitz im süddeutschen Ingelfingen verfügt über ein weit gespanntes Vertriebsnetz in 36 Ländern und beschäftigt weltweit mehr als 3.000 Mitarbeiter. In fünf Systemhäusern in Deutschland, China und den USA sowie vier Forschungs- und Entwicklungszentren entwickelt Bürkert kontinuierlich kundenspezifische Systemlösungen und innovative Produkte. Ergänzt wird die Produktpalette mit dem umfassenden Serviceangebot Bürkertplus, das Kunden während des kompletten Produktlebenszyklus begleitet.