Betriebliche Qualifizierung 4.0

In Zeiten hoher Fluktuation haben sich die Anforderungen an Systeme betrieblicher Qualifizierung für Anlagenbediener grundlegend verändert. Die nachwachsende Generation erweist sich insbesondere post covid als wechselfreudiger als bisher gewohnt. Wie kann betriebliche Qualifizierung mit dieser Entwicklung Schritt halten, welcher Methoden bedarf es?

Noch vor zehn Jahren waren die Belegschaften chemischer Betriebe im Vergleich zu heute recht statisch, insbesondere auch auf der Ebene der Anlagenbediener. Gelegentlich musste ein neuer Anlagenbediener in die Schicht integriert werden, wo dieser in der Regel ein gut ausgebildetes, erfahrenes Team vorfand. Dieses konnte ihn – gemeinsam mit der Schichtführung – kompetent bei der Einarbeitung unterstützen. Die Einarbeitung bestand neben allgemeinen Pflichtschulungen und Sicherheitsunterweisungen zumeist aus dem Selbststudium der Betriebsanweisungen und dem „Mitlaufen“ mit erfahrenen Kollegen über einen längeren Zeitraum, wobei der neue Mitarbeiter unter den prüfenden Blicken der erfahrenen Kollegen zunehmend Aufgaben selbst übernehmen und sich nach und nach freischwimmen konnte.

Neue Mitarbeiter qualifizieren

Heute ist bereits ein erheblicher Anteil von sehr erfahrenen Anlagenbedienern nicht mehr im Team. Die verbleibenden langjährig Erfahrenen sind oft Stützen sowohl der Produktivität der Schicht als auch der betrieblichen Qualifizierung. Nun sollte man dabei berücksichtigen, dass auch nicht jeder – nur weil er erfahren ist – prädestiniert oder willens ist, neue Mitarbeiter gut einzuarbeiten. Auch geht es heute nicht mehr um das gelegentliche Heranführen eines neuen Mitarbeiters in die Bedienung der Anlagen, Wechselraten von Anlagenfahrern weit im zweistelligen Prozentbereich sind keine Seltenheit. Der Bedarf an hoch qualifizierten Chemikanten ist aktuell kaum noch zu decken, und es wird vermehrt auf Quereinsteiger aus anderen – idealerweise technischen – Bereichen zurückgegriffen. Diese werden sich in aller Regel schwerer tun mit dem Selbststudium von betrieblichen Unterlagen. Es liegt auf der Hand, dass die oben beschriebene extensive Art der betrieblichen Qualifizierung dieser veränderten Situation bei weitem nicht mehr gerecht wird.

Die einschneidenden Änderungen aufgrund des demografischen Wandels waren vorhersehbar. Entsprechend hat die chemische Industrie im letzten Jahrzehnt versucht, sich durch eine Professionalisierung der betrieblichen Qualifizierung darauf vorzubereiten. Der Fokus lag auf dem Erstellen von Schulungsmaterialien und der Einführung und Vereinheitlichung von Systematiken. Dem grundlegenden, sich aktuell zuspitzenden Ressourcenproblem wird damit in der Regel nicht ausreichend Rechnung getragen: Meister und Fachpaten können sich nicht zerteilen. Anlagen bleiben wegen Personalmangel stehen. Es mangelt nicht unbedingt an Händen, es mangelt oft an Personal mit den erforderlichen anlagenspezifischen Qualifikationen.

Enhanced Reality als Teil der Lösung

Anforderungen an moderne, funktionale Systeme zur betrieblichen Qualifizierung sind Effizienz, Effektivität und auch Entlastung des Personals, welches im Operativen das Onboarding neuer Mitarbeiter unterstützt. Im Hinblick auf die Effektivität von Qualifizierungssystemen lohnt sich ein kurzer Blick darauf, wie Menschen eigentlich lernen. Während wir und nur an 10 % dessen erinnern können, was wir gelesen haben (z.B. Durchlesen von Betriebsanweisungen), haben visuelle Methoden mit 30% einen deutlichen Vorteil. An der Spitze steht mit 90% das Lernen durch Handeln, wie man es durch „Handeln unter Aufsicht“ praktizieren kann.

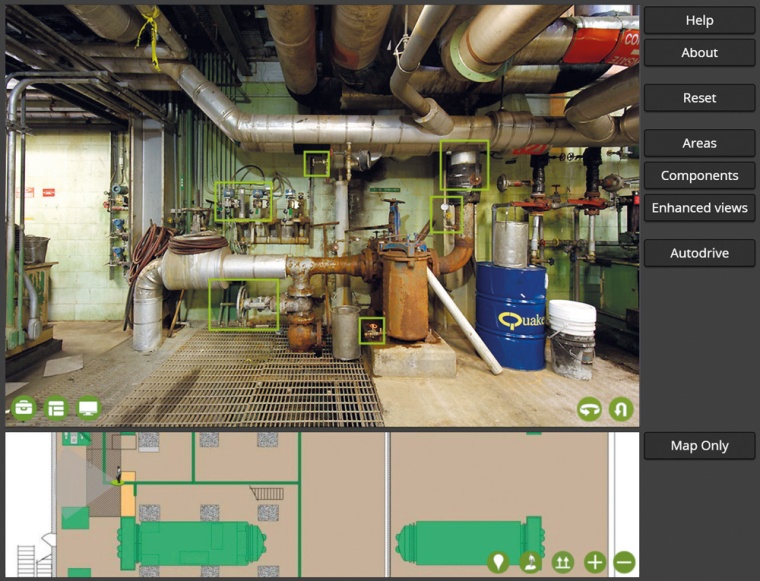

Wenn vorhandenes Personal entlastet werden soll und bedacht wird, dass seltener praktizierte Prozeduren wie z.B. Hochfahren und Herunterfahren von Anlagen nicht rein zu didaktischen Zwecken betrieben werden können, kommen moderne Werkzeuge der digitalen Visualisierung und Simulation ins Spiel. Das heißt, ein navigierbares digitales Abbild der Produktionsanlage wird erstellt und auf dieser Grundlage die Arbeitsschritte der einzelnen Betriebsanweisungen simuliert. So kann der Lernende die Schritte virtuell selbst durchführen und unmittelbare Rückmeldung über seinen Lernfortschritt bekommen.

In diese Kategorie ist die von Voovio entwickelte Technologie der Enhanced Reality (ER) einzuordnen(1). Es handelt sich dabei um eine Subkategorie der Virtual Reality. Enhanced Reality zeichnet sich gegenüber bekannten Technologien der virtuellen Realität dadurch aus, dass ein navigierbares digitales Abbild der Anlage aus herkömmlichen 2D Fotografien generiert wird. Der dadurch erzielte Fotorealismus bewirkt für den Anwender den für das Lernen so wichtigen Effekt der „Immersion“, ohne dass hierfür teure und empfindliche technische Hilfsmittel wie VR-Brillen benötigt würden. Die eigene Anlage wird unmittelbar wiedererkannt. Es fühlt sich an, als wäre man vor Ort. Gartner(2) ordnet diese Technologie ein als Digital Twin of the Person (DToTP), da es hier ganz wesentlich um den Menschen geht, der mit einem Asset interagiert.

Die Herstellung des digitalen Abbilds der Anlage aus einzelnen Fotos hat neben der einfachen Anwendung ohne besondere technische Hilfsmittel den wichtigen Vorteil, dass Anlagenänderungen schnell nachgeführt werden können und das Werkzeug so aktuell bleibt – eine wesentliche Voraussetzung für die nachhaltige Anwendbarkeit in der Praxis.

Verbessertes Onboarding neuer Anlagenbediener

Es wurde in Zusammenarbeit mit einem industriellen Partner und Rice University eine Fallstudie ausgearbeitet, um den positiven Effekt auf die betriebliche Qualifizierung neuer Anlagenbediener nachzuweisen. 25 neu eingestellte Anlagenbediener mit Produktionserfahrung wurden in zwei Gruppen unterteilt: eine Gruppe trainierte eine Betriebsanweisung (Anfahren eines Extruders) mit Hilfe eines digitalen Trainingstools basierend auf der Enhanced Reality Technologie und einer anschließenden Vorort-Begehung (blended learning), während die andere Gruppe dieselbe Betriebsanweisung nach herkömmlichen Methoden trainierte (Frontalunterricht, Lesen der Betriebsanweisung, R&I-Schemata, Vorort-Begehung). Am nächsten Tag wechselten beide Gruppen die Rollen und trainierten eine Betriebsanweisung zum Austausch einer Pumpe.

Die Tabelle zeigt den direkten Vergleich der beiden Methoden. Die Wissensaneignung konnte unter Anwendung des ER-Tools um etwa 65 % beschleunigt werden. Zugleich konnte die durch den betrieblichen Trainer aufzuwendende Zeit um etwa 73% reduziert werden. Weiterhin konnte mit dem blended learning die Standardabweichung des Kompetenzniveaus innerhalb der jeweiligen Gruppe gegenüber der herkömmlichen Methode verringert werden (nicht gezeigt).

Lernen in digitalisierter Umgebung spart Zeit und motiviert

Es lässt sich zeigen, dass ein blended learning unter Anwendung von Enhanced Reality einen wichtigen Beitrag leisten kann, die Herausforderungen von massiven Altersabgängen und generell hoher Fluktuation bei Anlagenbedienern zu meistern. Gleichzeitig werden Ressourcen auf Ebene der erfahrenen Operateure und Meister freigespielt, welche auch an anderen Stellen dringend benötigt werden – ist es doch auch diese Gruppe, welche wichtige Beiträge in Projekten und in kontinuierlichen Verbesserungsprozessen bzw. OPEX allgemein leistet.

Weitere Potenziale, welche Enhanced Reality im Bereich betriebliche Qualifizierung bietet, können beim Anbieter Voovio auf Anfrage gerne erläutert werden. Sie beinhalten die Standardisierung von Kompetenzen über alle Schichten, eine höhere Klarheit der Betriebsanweisungen als ein Resultat des Implementierungsprozesses, eine verbindlichere Einhaltung der Betriebsanweisungen, Erkenntnisse über Schwachstellen in Betriebsanweisungen und die Reduktion von sicherheits- und umweltrelevanten Ereignissen.

Referenzen

(1) https://patents.google.com/patent/US20120099804A1/en

(2) www.gartner.com/en/documents/4011590

Autorin: Susanna Voges, Director of Operations, Voovio Technologies