Das neue Jumo-Werk: Energieeffiziente Produktion und CO2-arme Produkte

Im Mai 2025 ist das das neue Jumo-Werk im Industriepark Fulda-West feierlich eröffnet worden. Das innovative Energiemanagementsystem des Werks, das auf nachhaltige Gebäudetechnik ausgerichtet ist, trägt dazu bei, Energiekosten zu senken und die Umwelt zu schonen. Im neuen Standort im Technologiepark Fulda-West verzichtet Jumo vollständig auf fossile Energieträger und nutzt stattdessen Geothermie sowie Photovoltaik.

Präzise Planung für einen reibungslosen Ablauf

Technologietreiber dieses Energiemanagementsystems sind neben den eigenen Systemen und Lösungen die hauseigenen Automatisierungs- und Digitalisierungsspezialisten. Die Qualität und Langlebigkeit der JUMO-Lösungen sind für viele Unternehmen entscheidende Mehrwerte.

Nach mehr als einem Jahr intensiver Planung und gut anderthalbjähriger Bauzeit wurden im November 2024 die ersten Maschinen und Anlagen vom Stammwerk in der Moritz-Juchheim-Straße in Fulda in das hochmoderne Sensilo-Werk gebracht und angeschlossen. Dieser Umzug markierte einen entscheidenden Meilenstein für die Sicherung des Qualitätsversprechens „Made in Germany, made by Jumo“.

Die Produktion von Druck- und Temperatursensoren wird im neuen Werk noch effizienter gestaltet. In vergangenen November wurde die erste komplexe, verkettete Produktionslinie für Drucksensoren verlagert und gleichzeitig einem Kapazitäts-Upgrade unterzogen, um den steigenden Marktanforderungen gerecht zu werden.

Die Verlagerung der Maschinen ist ein hochkomplexes Unterfangen

Jedes Detail – von den klimatischen Bedingungen der Anlagen bis zur parallelen Produktion – wurde exakt geplant. Um die Lieferfähigkeit zu gewährleisten, wurden Vorproduktionen und Stillstandzeiten sorgfältig abgestimmt.

Ebenso wurde der nahtlose Übergang der Mitarbeitenden in das neue Werk sichergestellt. Ein zentrales Augenmerk liegt auf der Qualitätssicherung: Sie begleitet den gesamten Umzugsprozess, um höchste Produktionsstandards zu garantieren.

Parallel dazu werden im neuen Sensilo-Werk weitere Maßnahmen umgesetzt, darunter der Aufbau eines Reinraums und die finale Installation der zukunftsweisenden Gebäudetechnik. Eine effiziente Produktion setzt effiziente und nachhaltige Rahmenbedingungen voraus.

Der erfolgreiche Start des Umzugs belegt die ausgezeichnete Zusammenarbeit des Teams mit all seinen Partnern. „Das neue Werk schafft die Basis für eine moderne und flexible Produktion, um zukünftiges Wachstum zu sichern und die Marktposition auszubauen“, sagt Stefan Reith, der als Projektleiter für den gesamten Bau verantwortlich war.

Das ganze Projekt lag vom Spatenstich im März 2023 bis zur Vollendung immer im vorgegebenen Zeit- und Kostenplan. Das lag in erster Linie an dem Modell der „Integrierten Projektabwicklung“. Bei dem Modell der integrierten Projektabwicklung werden die Bauausführenden schon zu Beginn der Planungsphase in das Projekt mit eingebunden und an dem gemeinsamen Projekterfolg gemessen.

Die für das Projekt entwickelte Projektmethode konnte ihre Vorteile bisher voll ausspielen, so Reith. „Unser Modell hatte den großen Vorteil, dass sich die Verantwortlichen der Firmen schon 12 Monate kannten, ehe sie auf die Baustelle gingen“, ergänzt er. Zudem verfügten die Bau- und Handwerksfirmen über ein enormes Fachwissen und jahrelange Erfahrung. Das seien 2 weitere Gründe für den zügigen Baufortschritt gewesen, so Reith.

Nachhaltige Energieversorgung als Zukunftsmodell

Die Wärmepumpe ist heute eine etablierte Technologie, die für die Anforderungen eines Sensorwerks prädestiniert ist. Sie bildet den zentralen Bestandteil der Wärme- und Kälteversorgung in der neuen Produktionsstätte.

Durch eine optimale Bau- und Betriebsplanung wurde dieses System mit einem groß dimensionierten Energiespeicher ergänzt. Konkret handelt es sich um den ohnehin benötigten Sprinklerbehälter mit einem Volumen von 1,25 Millionen Litern – das entspricht dem Fassungsvermögen von über 8300 Badewannen oder der Hälfte eines olympischen Schwimmbeckens.

Im Prozess überschüssige Wärme oder auch vorhandene Kälte im Außenbereich kann je nach Bedarf im Sprinklertank gespeichert werden. Im Sommer nutzt man die kühle Nachtluft zum Kühlen und im Winter die Wärme aus den Produktionsprozessen. So kann man die Energieeffizienz deutlich steigern. In Zeiten des Produktionsstillstandes kann mit einer Geothermieanlage der Energieausgleich erfolgen. „Diese nachhaltige Lösung ermöglicht eine optimale Energieeffizienz und unterstreicht die hohe technologische Ausrichtung des neuen Gebäudes“, sagt Stefan Steinbeck, Werksleiter Sensilo.

Das Energiekonzept des neuen Werks setzt Maßstäbe:

• eine 700 kW Photovoltaikanlage auf dem Dach (entspricht dem Durchschnittsbedarf von ca. 200 Einfamilienhäusern),

• 20 Erdwärmesonden mit einer Tiefe von jeweils 100 m auf dem 100 000 m2 großen Gelände (durchschnittliche Erdwärme in 100 m Tiefe ca. 10 °C),

• 1,2 MW/h Kälteleistung für die Gebäudeklimatisierung (entspricht der Kälteleistung von ca. 2000 Autos),

• vollflächige Industriefußbodenheizung auf über 8500 m² (Vergleich: Fußballplatz 7140 m2),

• effiziente Wärmerückgewinnung aus Produktionsprozessen.

Durch dieses vielseitige Energiekonzept wird der Verzicht auf fossile Brennstoffe erreicht. Das Unternehmen reduziert so nicht nur seinen eigenen CO2-Fußabdruck erheblich, sondern unterstützt auch seine Kunden durch die Jumo-Produkte und -Lösungen dabei, Kosten und Emissionen zu senken.

Intelligentes Energiemanagement

Die Automatisierung des hochmodernen Energiemanagementsystem basiert auf der Jumo variTRON 500-Plattform. Durch künstliche Intelligenz kann dieses System optimiert werden. Diese fortschrittliche Lösung wurde in enger Zusammenarbeit zwischen den Planern, dem Betreiber und dem Jumo-Engineering-Team entwickelt.

Von Beginn an lag der Fokus auf maximaler Automatisierung und Digitalisierung.

Das Jumo variTRON 500-System ist flexibel erweiterbar und integriert über 400 modernste digitale Sensoren aus dem eigenen Produktportfolio. Die erfassten Daten werden verschlüsselt in die Jumo smartWARE SCADA übertragen und wären bei Bedarf weltweit abrufbar.

Durch den komfortablen Zugriff auf die Messdaten über gängige Webbrowser bietet die Scada-Software Funktionen zur Prozessvisualisierung sowie zur Auswertung und Archivierung der erfassten Daten. Die Jumo smartWARE SCADA unterstützt zudem auch die Herstellungs- und Arbeitsprozesse mit wertvollen Überwachungs-, Alarm- und Planungsfunktionen. Durch KI gestützte Analysen könnte zudem das Energieverteilungssystem selbstständig optimiert werden. Die Verantwortlichen erhalten jederzeit Zugriff auf die aufbereiteten Daten und können sich noch gezielter mit der vorausschauenden Optimierung befassen.

Hochpräzise Fertigung im Reinraum

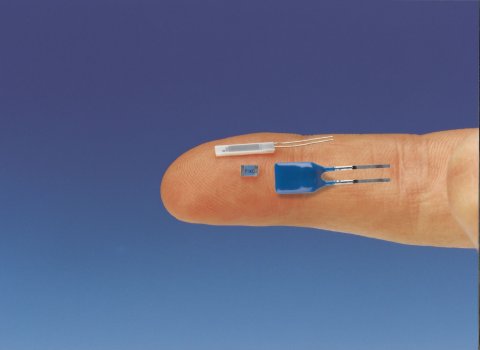

In der neuen Produktionshalle wurde ein hochmoderner Reinraum eingerichtet – ein Gebäude im Gebäude. Besonders anspruchsvoll war die Integration der modernen Reinraumtechnik. Hier werden kleinste Temperatursensoren mit Abmessungen von nur 1 × 2 mm (kleiner als ein Reiskorn) sowie hochpräzise Drucksensoren gefertigt. Die Sensoren müssen unter extrem kontrollierten Bedingungen produziert werden, wobei die Temperaturabweichung auf ein Minimum reduziert werden muss.

Das neue Werk ist ein Meilenstein für die Zukunft des Unternehmens. Es kombiniert innovative Technologien mit nachhaltiger Energieeffizienz und schafft optimale Voraussetzungen für weiteres Wachstum und eine gestärkte Marktposition.