Dynamische Antriebsketten auch über 200 °C

OKS Spezialschmierstoffe: Wie reduzieren Hersteller und Abfüller von Getränkedosen ihren Carbon Footprint nachhaltig?

Wie können Hersteller und Abfüller von Getränkedosen ihren Carbon Footprint durch den Einsatz optimierter Schmierstoffe nachhaltig reduzieren? Getränkedosen sind weltweit die am häufigsten recycelten Getränkeverpackungen, sie haben aufgrund ihrer Herstellung aber den Ruf, wenig nachhaltig zu sein. Dem entgegen setzten die Hersteller von Getränkedosen zunehmend auf einen ressourcenschonenden und nachhaltigen Produktionsprozess. Eine zentrale Rolle fällt hier der optimierten Schmierung der Produktionsanlagen und deren Komponenten zu, unter Beachtung der hohen Anforderungen für die Sicherheit von Lebensmitteln.

Hierzulande hat die Getränkedose einen schweren Stand, gilt sie doch als wenig nachhaltig. Zu Unrecht, wie Untersuchungen bestätigen. Getränkedosen aus Aluminium oder Weißblech erzielen beim Wertstoffkreislauf beste Ergebnisse. Das liegt an der im Vergleich zu anderen Verpackungen höchsten Recyclingquote von mehr als 99 % und daran, dass Metall mehrfach recyclebar ist. Hinzu kommt das geringe Gewicht, das beim Transport CO2 spart. Auch der Energieeinsatz für die Produktion einer Getränkedose ist viel geringer als z. B. für eine Einweg-Glasflasche.

Moderne Schmierstoffe verbessern den Footprint

Potenzial für eine weitere Verbesserung des Footprints in der Getränkedosenherstellung bietet der Einsatz moderner Schmierstoffe. Denn als Effizienztreiber gewinnen Schmierstoffe immer mehr an Bedeutung, sowohl bei der Produktion als auch der Entsorgung. Sie helfen, die Anlageneffizienz und -lebensdauer zu erhöhen und steigern im Produktionsprozess die Ressourceneffizienz durch:

- geringeren Energieeinsatz aufgrund kleinerer Reibung,

- minimierte CO2-Emissionen durch reduzierten Energieaufwand,

- reduzierter Produktionsausschuss durch weniger Kontaminationen,

- verlängerte Wartungsintervalle,

- weniger Schmierstoffverbrauch,

- verringerter Reinigungsmittelverbrauch,

- weniger Abfallaufkommen von Verpackungsmaterialien für Betriebsstoffe.

Die Getränkeindustrie stellt eine ganze Reihe spezieller Anforderungen an Schmierstoffe, z. B. die Geruchs- und Geschmacksneutralität sowie die physiologische Unbedenklichkeit des Schmierstoffs. Darüber hinaus gelten spezielle Vorschriften, Gesetze und Bestimmungen für bestimmte Länder oder Religionen.

Um bei der Abfüllung von Getränken das Risiko von Verunreinigungen an der Abfülllinie zu minimieren, müssen Hersteller von Getränkedosen bereits in der Fertigung besonders hohe Hygieneanforderungen sicherstellen. Deswegen sind in der Produktion nur Schmierstoffe zugelassen, die nach NSF H1 zertifiziert wurden und alle lebensmittelrechtlichen Auflagen erfüllen. In der Lebensmitteltechnik eingesetzte Schmierstoffe müssen also einerseits eine physiologische Unbedenklichkeit besitzen, andererseits sollen sie den Anforderungen der Betriebstechnik genügen, sprich hervorragende Schmiereigenschaften besitzen, um einen effizienten, verschleißarmen und dazu nachhaltigen Betrieb zu garantieren.

Diese Forderungen schienen lange Zeit unvereinbar, da synthetische H1 Schmierstoffe eine deutlich kürzere Gebrauchsdauer aufwiesen als konventionelle Schmierstoffe. Häufigeres Nachschmieren und damit höhere Wartungs- und Schmierstoffkosten waren die Folge. Außerdem sind bestimmte Additive zur Verbesserung der Hochdruckeigenschaften und für den Korrosionsschutz bei Schmierstoffen für die Lebensmitteltechnik nicht zugelassen.

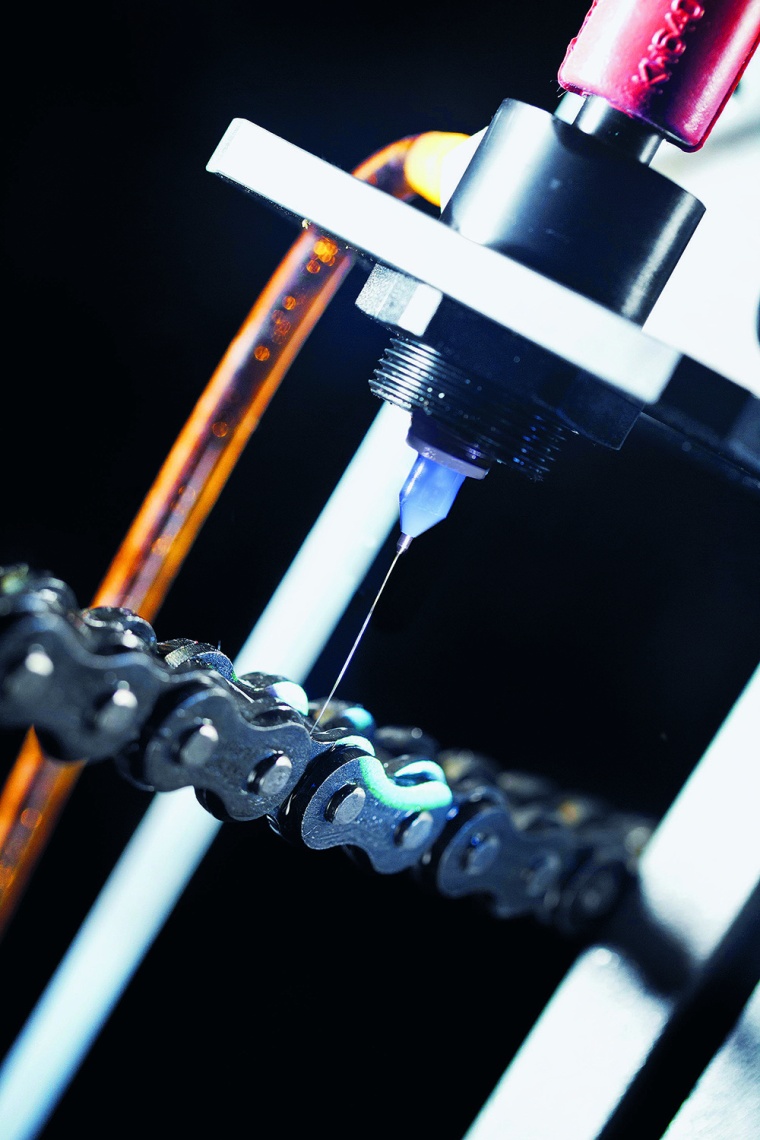

Ein besonders kritischer Punkt bei der Fertigung von Getränkedosen war schon immer die Schmierung der Antriebsketten mittels derer die Dosen durch die gesamte Anlage transportiert werden, inklusive dem Brennofen nach dem Lackieren. Hier werden Temperaturen um die 210 °C erreicht. Extreme Herausforderungen für die eingesetzten Schmierstoffe, denn die Hitze, der das Öl ausgesetzt ist, beschleunigt die chemische Zersetzung und reduziert die Standzeiten.

Hier kommen die Tribologie-Experten von OKS Spezialschmierstoffe mit ihrem Know-how ins Spiel. Ein führender Hersteller von Getränkedosen suchte eine Lösung für das Schmierstoffmanagement seiner Förderketten in der Produktion. Einerseits sollte der Aufwand für die Produktnachreinigung und die Wartung der Ketten deutlich reduziert werden. Andererseits sollten nur noch NSF H1 zertifizierte Schmierstoffe zum Einsatz kommen, um Folgerisiken auszuschließen und um nachhaltiger zu werden. Das Unternehmen lud dazu mehrere Schmierstoffanbieter zu einem Entwicklungsprojekt ein, bei dem der Anlagenbetreiber in einem Ringversuch in mehreren seiner Produktionsstätten die Schmierstoffe der jeweiligen Anbieter unter Praxisbedingungen testete.

Spezialschmierstoff für die Getränkeindustrie

In diesem Projekt entwickelte OKS einen Spezialschmierstoff, der optimal auf die Anforderungen von Herstellern und Abfüllern von Getränkedosen abgestimmt ist. Am Anfang der Entwicklungsarbeit stand die Analyse der Anforderungen aus dem Herstellungsprozess. Nach dem Tiefziehen der Dosen werden diese lackiert und die Lackierung anschließend bei ca. 210 °C eingebrannt. Der Transport der Dosen durch die einzelnen Herstellungsbereiche erfolgt über bis zu 100 m lange Ketten. Um einen Durchsatz von bis zu 20.000 Dosen pro Stunde zu ermöglichen, müssen diese Transportketten mit hoher Geschwindigkeit laufen. Aufgrund dieser Produktionsbedingungen ergibt sich für den Kettenschmierstoff ein umfangreicher Anforderungskatalog:

Das wichtigste Kriterium ist die Abschleuderfestigkeit. Kein Schmierstoff darf im Herstellungsprozess von der Kette in die Dose gelangen, da diese ansonsten vernichtet werden muss.

- Auch das Abdampfverhalten des Schmierstoffs ist relevant, da sich das Kondensat in den noch leeren Dosen absetzen könnte. Deshalb darf der Schmierstoff keine lackbenetzungsstörenden Bestandteile enthalten.

- Die Verdampfungsverluste bei hohen Temperaturen sind mit Blick auf die Nachschmiermenge interessant: Was nicht verdampft, muss nicht nachgeschmiert werden.

Ergebnis der Entwicklungsarbeit ist der vollsynthetische Kettenschmierstoff OKS 3570. Er zeichnet sich durch optimalen Verschleißschutz, hervorragende Oxidationsbeständigkeit und gutes Kriechvermögen aus. Auch bei extrem hohen Temperaturen bis 250 °C bildet das Öl keine harten Rückstände, die eine ausreichende Versorgung der Reibstelle mit Schmierstoff verhindern und zu vorzeitiger Abnutzung der Kette führen könnten. Außerdem ist OKS 3570 ein festschmierstofffreies Fluid, was die Applikation in einer automatisierten Fertigung deutlich vereinfacht.

Sieger nach einjährigem Test

Nach einjähriger Testzeit ging OKS 3570 als klarer Sieger aus dem Entwicklungsprojekt hervor. Aufgrund des sehr guten Abschleuderverhaltens nahm die Kontaminationsrate der Dosen im Produktionsprozess stark ab. Auch der Verbrauch an Schmiermittel sank deutlich um rund zwei Drittel dank geringerer Verdampfungsverluste. Beides sind wichtige Beiträge zur Schonung der Ressourcen und damit zur Nachhaltigkeit im Prozess. Der Wartungs- bzw. Reinigungsaufwand ging ebenfalls signifikant zurück, da es nicht mehr zum sogenannten Verlacken, also der Bildung eines lackähnlichen Rückstands auf den Ketten kam. Das aus Sicht des Kunden wichtigste Ergebnis war jedoch, dass der Verschleiß um fast das Vierfache abnahm! Statt der sonst üblichen sechs bis acht Monate, wurde mit OKS 3570 erst nach mehr als eineinhalb Jahren ein Austausch der teuren Ketten notwendig.

Der Erfolg bei diesem Referenzprojekt war zugleich Ausgangspunkt einer herstellerübergreifenden Kooperation. Drei Spezialisten aus den Bereichen Kette, Schmierstoff und Schmierstoffauftrag haben ihr Know-how gebündelt und ein Kompetenzteam gegründet. Iwis Antriebssysteme, Spraying Systems Deutschland und OKS Spezialschmierstoffe bieten Getränkedosenherstellern eine systemische Komplettlösung aus Kette, Spezialschmierstoff und dessen richtiger Dosierung an.

Das Unternehmen

OKS Spezialschmierstoffe GmbH in Maisach bei München bietet mit seiner großen Auswahl an NSF H1 registrierten Schmierstoffen für beinahe jeden Einsatz in der Lebensmitteltechnik das geeignete Produkt. Die laufende Anpassung der OKS Produkte für die Lebensmitteltechnik an technische und gesetzliche Anforderungen garantieren Anwendern stets einen „reibungslosen“ und zunehmend nachhaltigen Betrieb ihrer Maschinen und Anlagen.