Messtechnik für die Energiewende

Im Rahmen der industriellen Energiewende muss der CO2-Ausstoß verringert bzw. gänzlich vermieden und fossile Energieträger durch Strom und Wasserstoff ersetzt werden. Dazu benötigen Anlagenbetreiber nicht nur Messtechnik, um Messwerte und weitere Daten für die Prozessüberwachung und -steuerung zu erheben, sondern auch um präzise Informationen über Energieeinspeisung, -verbräuche und eine genaue Energiedistribution bis hin zur anlagenweiten Energiebilanzierung zu erfassen.

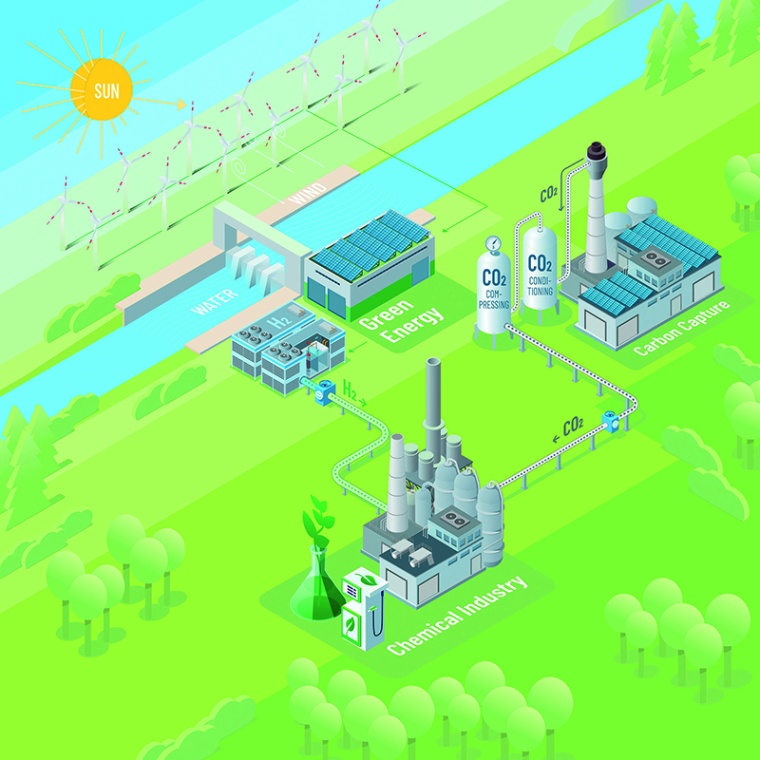

Die Energiewende ist für die chemische Prozessindustrie eine komplexe Aufgabe. Fossile Rohstoffe müssen ersetzt werden – als Energieträger und als Ausgangsstoff für die chemische Produktion. Bisher wurde CO2 als Nebenprodukt erzeugt, was jedoch künftig in einer dekarbonisierten Welt nicht mehr in gewohnter Weise möglich ist. Die Umstellung auf erneuerbare Rohstoffe und Energieträger erfordert daher häufig umfangreiche Anpassungen der bestehenden Prozesse. Sie ermöglicht zugleich neue Wege für Technologien zur CO2-Vermeidung und gleichzeitig solche zur CO2-Abscheidung und -Speicherung.

Elektrifizierung von Prozessen und Effizienzsteigerung

Als erste und vielversprechende Maßnahme kann die chemische Industrie Prozesse, wo dies möglich ist, direkt auf regenerativen –emissionsfreien – Strom aus Wind, Wasser und Sonne umstellen. Dies ist sicherlich eine der größten und vermutlich auch einfachsten Stellschrauben in der Prozessindustrie. Oftmals sind diese Umstellungen mit gar nicht so drastischen Einschnitten in die Prozesse möglich. Ein Beispiel ist die Dampferzeugung, die vergleichsweise einfach elektrifiziert werden kann und wo infolgedessen keine Änderungen am Wärmenetz oder an der Messtechnik zur Messung und Bilanzierung der Wärmeerzeugung, -verteilung und des Wärmeverbrauchs gemacht werden müssen.

Für Prozesse, die zwar nicht sofort emissionsfrei gestellt werden können, existieren jedoch oft größere Einsparpotenziale für Emissionen, die sich durch Effizienzsteigerungen und Optimierungen der Anlagen realisieren lassen. Als Grundlage für Optimierungsmaßnahmen müssen Energieverbräuche engmaschig gemessen und bilanziert werden. Dies gelingt mit dem breit aufgestellten Feldgeräteportfolio von Endress+Hauser, mit dem sämtliche Parameter sowohl in den Kernprozessen als auch in Utilities wie Dampf-, Heiz-, Kühl- oder CIP/SIP-Kreisläufen bis hin zu eichfähigen Messstellen erfasst werden können. Das Geräteportfolio umfasst die Messparameter Druck, Durchfluss, Materialfeuchte, Flüssigkeitsanalyse, Füllstand, optische Analyse, Systemkomponenten und Temperatur. Der Messtechnikspezialist bietet neben Dienstleistungen zur Erfassung von CO2-Emissionen außerdem Digitalisierungsservices rund um das IIoT-Ökosystem Netilion, die Transparenz über die Anlagenassets schaffen und ebenfalls eine Basis für Anlagenoptimierungen bereitstellen.

Wasserstoff als Speichermedium

Regenerative Energie ist zwar die Grundlage für die Elektrifizierung, ein Schlüsselfaktor für das Gelingen der Energiewende sind jedoch Speichertechnologien, die die Schwankungen bei der Energieversorgung aus emissionsfreien Quellen ausgleichen können. Ein Medium, in dem die überschüssige Sonnen- und Windenergie gespeichert werden kann, ist Wasserstoff – bekannt unter dem Begriff Power-to-Chemicals (P2C).

In chemischen Prozessanlagen gibt es jedoch auch Prozesse, die insgesamt so viel Energie benötigen, dass ihr Energiebedarf nicht vollständig über die regelmäßige Einspeisung von erneuerbarer Elektrizität in die Netzte abgedeckt werden kann. Diese Prozesse können komplett auf Wasserstoff umgestellt werden, der über ein Transportnetz zur Anlage angeliefert wird.

Den Messgeräten und -lösungen kommt bei der gesamten Energiewende ein sehr wichtiger Stellenwert zu. Bereits heute sind sowohl Kernprozesse als auch Utilities wie z. B. Wärme-, Kühlkreisläufe oder CIP/SIP-Anlagen mit einem engmaschigen Netz an Messinstrumenten ausgestattet, um Messwerte und weitere Daten für die Prozessüberwachung und -steuerung zu erheben und an die Steuerung zu kommunizieren. Im Rahmen der Energiewende benötigen Anlagenbetreiber darüber hinaus auch präzise Messwerte über Energieeinspeisung, -verbräuche und die genaue Energiedistribution bis hin zur anlagenweiten Energiebilanzierung. Auch die CO2-Emissionen in die Umwelt müssen genauestens erfasst werden. Weil die Energiemengen exakt und zuverlässig erfasst werden müssen, sind die Anforderungen an die Messinstrumente hoch, was die Messgenauigkeiten oder die Anforderungen an die Langzeitstabilität betrifft. Denn nur wer weiß, wo die Energie in den Anlagen verbraucht wird, ist in der Lage, diese einzusparen oder auf andere Energieträger umzustellen.

Messtechnik für Wasserstoffanlagen

Sehr speziell werden die Anforderungen an die Messtechnik jedoch besonders dann, wenn die Geräte im direkten Kontakt mit Wasserstoff stehen. Beispielsweise bietet Endress+Hauser für die Druckmessung im Elektrolyseur eine Druckmesszelle mit goldbeschichteter Membran an, die einen effektiven Schutz gegen das Diffundieren der H2-Moleküle durch die Membran darstellt. Diffundiert das Gas durch herkömmliche Membranmaterialien, so kann dies zu Geräteausfällen führen.

Teils müssen Anlagen und Geräte im Kontakt mit Wasserstoff außerordentlich hohen Drücken und geringen Temperaturen standhalten und entsprechende Messbereiche abdecken. Besondere Anforderungen stellt auch die qualitative Messung des H2 als Produkt der Elektrolyse. Hier bietet Endress+Hauser mit dem Sauerstoffanalysegerät OXY5500 ein Gerät, mit dem sich zuverlässig und in Echtzeit der Gehalt an Restsauerstoff im Wasserstoff ermitteln lässt. Mit dem J22 TDLAS-Gasanalysegerät (Tunable Diode Laser Absorption Spectroscopy) kann darüber hinaus die Spurenfeuchte in Brenngasen in Echtzeit gemessen werden, was ebenfalls eine Aussage über die Qualität und den Brennwert von Gasen zulässt.

Beimischung von H2 in Brenngasen

Auch wenn es technologisch bereits heute möglich wäre, Anlagenteile oder ganze Anlagen auf Wasserstoff umzurüsten, so muss jedoch einschränkend erwähnt werden, dass die Industrie sich in einer Phase befindet, in der Wasserstoff hierfür noch nicht in ausreichender Menge vorhanden ist – erst recht nicht grüner Wasserstoff aus regenerativen Energiequellen. Doch auch wenn der Brennstoffwechsel auf H2 nicht sofort vollumfänglich mit einem großen Paukenschlag erfolgen kann, lassen sich Emissionen einsparen, indem H2 anderen Brenngasen zugemischt wird. Beispielsweise geschieht eine Beimischung bei der Speisung von Gasturbinen. Hier kann mithilfe von Durchflussmesstechnik sowie optischer Analysemesstechnik des Anbieters aus Weil am Rhein die Mischung aus Erdgas und H2 bestimmt werden und die Anlage Schritt für Schritt auf reinen Wasserstoffbetrieb umgerüstet werden. Auch die Beimischung von H2 in Winderhitzern von Hochöfen, bekannt unter dem Schlagwort Green Steel, verfolgt diesen Ansatz.

Aktiv abscheidende Emissionstechnologien

Für Prozesse, die bisher noch nicht auf regenerative Energien umgestellt wurden oder für solche, bei denen dies gar nicht möglich ist, bieten sich aktiv abscheidende Emissionstechnologien an. Carbon Capture (CC) fängt CO2 ein, bevor es in die Luft abgegeben wird und dort einen schädlichen Einfluss auf unser Klima nimmt. Direct Air Capture (DAC) fängt CO2 direkt aus der Umgebungsluft ein. Hierzu sind verschiedene Verfahren wie z. B. die Aminwäsche geeignet, mit der heute CO2 aus Prozessgasen entfernt wird. Zur exakten Messung der CO2-Konzentration der Ausgangsgase setzt Endress+Hauser hier auf die bewährte Tunable Diode Laser Absorption Spectroscopy (TDLAS), damit der Prozess sicher und effizient gesteuert werden kann.

CC wird bereits in der Zementindustrie angewendet. Hier lässt sich das CO2 im Prozess zwar nicht gänzlich vermeiden, jedoch wird es durch CC-Technologie und weitere Maßnahmen aus den Prozessen nicht in die Atmosphäre entlassen.

CO2 als Ausgangsstoff für Folgeprodukte

Das Hauptaugenmerk der CO2-Wende liegt derweil zwar auf der Vermeidung und Abscheidung des Gases, jedoch spielt CO2 in der Industrie ebenso als Rohstoff eine für die Produktion wichtige Rolle. Beispielsweise wird es in Treibhäusern dazu genutzt, die Photosyntheserate zu steigern und das Pflanzenwachstum anzukurbeln. Auch in der Lebensmittelindustrie wird das Gas nicht nur zum Aufsprudeln von Erfrischungsgetränken benötigt, sondern ebenso als Hilfsmedium zum Abfüllen von Bier in Flaschen oder Fässer. In der Chemieindustrie wird es als Rohstoff ebenso benötigt. Dort wird es fehlen, wenn Prozesse auf emissionsfreie Energieträger umgestellt werden und kein Ersatz geschaffen wird. Dies betrifft z.B. die Produktion von Methanol. An dieser Stelle wird es ggf. sogar nötig sein, eine neue Infrastruktur für CO2-Versorgung aufzubauen, z.B. in Form eines Pipeline-Netzes. Für jeden dieser Speicher-, Transport- und Einspeise-Prozesse benötigen Anlagenbetreiber wiederum präzise Messdaten für die Prozesssteuerung, -überwachung und -dokumentation.

Durchgängige Messkonzepte für die Energiewende

Um die CO2-Wende zu schaffen, müssen zahlreiche Maßnahmen durchgeführt und verschiedene technologische Ansätze kombiniert werden. Endress+Hauser bietet ein breites Spektrum an Geräten und Lösungen an, um den Prozess der Umstellung der Chemieindustrie auf emissionsfreie Technologien zu bewerkstelligen. Dies sind bspw. Geräte speziell für den Einsatz in Wasserstoffanwendungen, die den besonderen Stoffeigenschaften der Moleküle oder den extremen Prozessbedingungen Rechnung tragen. Auch auf dem Gebiet der optischen Gasanalyse mit TDLAS-, QF- und Raman-Sensoren unterstützt das Unternehmen Anwender bei der präzisen Bestimmung der Zusammensetzung von Gasen, Flüssigkeiten und Feststoffen.

Autoren: Florian Kraftschik, Sales Marketing Manager Communication, Endress+Hauser Deutschland

Frederik Effenberger, Industry Manager Decarbonization, Endress+Hauser Deutschland