Passivierungssystem für Konversionsschichten auf Aluminium

Mit Slotopas AL 4270 steht eine Passivierung für Aluminium zur Verfügung, die auf Chrom(III) und Zirkonium basiert und Korrosionsschutz sowie Haftgrund in einem Verfahren vereint. Die Konversionsschichten entstehen in einem stabil geführten Prozess und eignen sich für unterschiedliche Legierungen und industrielle Vorbehandlungsschritte.

Autoren: Ingo Messerschmid, Thomas Haberfellner, Dr.-Ing. Mark-Daniel Gerngroß

Chrom(III)- und Zirkoniumbasierte Konversionsschichten für Korrosionsschutz und Haftgrund

Aluminium ist ein technisch hochrelevanter Werkstoff, dessen Einsatz aufgrund seiner günstigen mechanischen Eigenschaften, des geringen Gewichts und seiner hohen Formbarkeit in zahlreichen Industriebereichen kontinuierlich zunimmt. Zum Schutz vor Umwelteinflüssen und den daraus resultierenden Korrosionsprozessen werden Aluminiumoberflächen häufig durch chemische oder elektrochemische Verfahren modifiziert. Einen etablierten Ansatz stellen hierbei Aluminium-Konversionsschichten dar, die eine chemisch gebundene, funktionale Schutz- und Haftschicht auf der Metalloberfläche ausbilden.

Über viele Jahrzehnte galt die Chrom(VI)-haltige Chromatierung als Standardverfahren für den Korrosionsschutz und als Haftgrund für nachfolgende Beschichtungen. Aufgrund regulatorischer Vorgaben (z. B. REACH) sowie steigender Anforderungen an Umwelt- und Arbeitsschutz werden heute jedoch chrom(VI)-freie Systeme gefordert, die hinsichtlich Schutzwirkung und Prozessrobustheit gleichwertige oder bessere Ergebnisse liefern. Chromfreie Systeme erreichen diese Leistungsfähigkeit bislang nur eingeschränkt, weshalb Schlötter den Fokus auf die Entwicklung einer Passivierung mit reduzierten Chromgehalten auf Basis von Chrom(III) und Zirkonium gelegt hat.

Das Ergebnis dieser Entwicklungsarbeit ist die Passivierung Slotopas AL 4270.

Anforderungen an Konversionsschichten und an die Passivierungsprodukte

Im Jahr 2023 nahm die 3RM Oberflächen eine hochautomatisierte Passivierungsanlage für Aluminiumbauteile in Betrieb. Die Anlage verfügt über moderne Steuerungs- und Prozessführungselemente, die eine hohe Effizienz, Flexibilität und Integrationsfähigkeit gewährleisten. Sie schafft damit die technischen Voraussetzungen sowohl für die Anwendung etablierter Passivierungsverfahren als auch für die Implementierung neuer Entwicklungen, wie der Passivierung Slotopas AL 4270. Die Kombination aus innovativer Anlagentechnik und einer optimierten chemischen Formulierung ermöglicht es, zukünftige Anforderungen an Korrosionsschutz, Nachhaltigkeit und Prozesssicherheit zuverlässig zu erfüllen.

Chrom(III)-haltige Passivierungslösungen bilden bei korrekt eingestelltem pH-Wert Konversionsschichten aus, die nach dem Spülen und Trocknen die geforderten optischen und korrosionsschutztechnischen Eigenschaften aufweisen. Während der Behandlung wird Aluminium aus der Substratoberfläche gelöst, wobei die Schicht durch nachfolgende Umwandlungsreaktionen entsteht. Speziell formulierte Additive unterdrücken unerwünschte Nebenreaktionen, stabilisieren den Prozess und ermöglichen lange Badstandzeiten sowie die Ausbildung einer transparenten, homogenen Konversionsschicht.

Eine stabile und zugleich einfach kontrollierbare Prozessführung ist für den Betrieb einer Passivierungslösung von zentraler Bedeutung. Hierzu zählen insbesondere ein gut gepufferter und damit konstanter pH-Wert sowie die Möglichkeit, in einem breiten Temperaturfenster reproduzierbare Ergebnisse zu erzielen. Die Passivierung erfüllt diese Anforderungen und kann im Bereich von 15 bis 40 °C betrieben werden. Eine kontinuierliche Filtration unterstützt zusätzlich die Badstabilität und trägt zur Prozesssicherheit bei.

Die erzeugten Passivschichten dienen sowohl als funktioneller Haftvermittler für nachfolgende Beschichtungs- oder Fügeverfahren als auch als blanker Korrosionsschutz. Unter blankem Korrosionsschutz wird hierbei eine alleinstehende, transparente und anorganische Schutzschicht verstanden, die ohne zusätzliche organische Beschichtungen auskommt und dennoch eine definierte Barrierewirkung gegenüber korrosiven Medien bietet. Mit zunehmender Schichtdicke beziehungsweise steigendem Schichtgewicht zeigen die zunächst nahezu farblosen Konversionsschichten eine leicht gelblich irisierende Färbung. Die Ausprägung dieses optischen Effekts ist zudem stark von der Oberflächentopographie des Substrats abhängig, welche maßgeblich durch die vorangegangenen mechanischen oder chemischen Vorbehandlungsschritte beeinflusst wird.

Um die hohen Ansprüche an einen blanken Korrosionsschutz zu gewährleisten, empfiehlt Schlötter die Passivierung Slotopas AL 4270 mit einer höheren Konzentration von bis zu 200 ml/l, Temperaturen von 30 – 40 °C und Tauchzeiten mit ca. 3 - 4 Minuten zu betreiben. Die bei diesen Parametern gebildeten Konversionsschichten, zeichnen sich durch stabile Schichtdicken und ein reproduzierbar gutes Korrosionsschutzverhalten aus. Selbst nach einer Badbelastung von 2,0 m²/l und einer Prüfdauer von 336 Stunden im Neutral-Salzsprühtest (NSS) zeigen Testbleche aus AlMg1 (AW-5005) keine Korrosionserscheinungen.

Werden die Anforderungen auf eine hervorragende Verträglichkeit mit Lackier- und Klebeprozessen fokussiert, kann durchaus mit Konzentrationen von ca. 100 ml/l und kürzeren Tauchzeiten bei niedrigeren Temperaturen gearbeitet werden.

Ermittelte Schichtgewichte

Bezeichnung | Konzentration | pH-Wert | Temp. [°C] | Tauchzeit | Schichtgewicht |

Blanker Korrosionsschutz | 200 | 3,8 – 3,9 | 30 | 240 | 0,25 – 0,35 |

Haftgrund | 100 | 3,8 – 3,9 | 30 | 90 | 0,07 – 0,14 |

Im Rahmen der Laboruntersuchungen fanden Durchsatzversuche mit einer Badbelastung von 2,0 m²/l statt (entsprechend 670 Blechen auf 4,5 Liter Lösung). Die chemische Analytik ließ sich über den gesamten Versuch hinweg kontinuierlich bei dieser Belastung durchführen.

Die Analyse der Badzusammensetzung erfolgte primär mittels Titration und wurde bei Bedarf ergänzt. Zur gezielten Überwachung und Nachverfolgung der Konzentrationen von Chrom (Cr) und Zirkonium (Zr) kam ergänzend die ICP-Analyse (Inductively Coupled Plasma) zum Einsatz.

Die notwendigen Ergänzungsmengen zur Stabilisierung des Bades beliefen sich im Mittel auf etwa 50 ml/m².

Haftungsprüfungen wie der Multischlagprüfung (DIN EN ISO 20567-1), die Gitterschnittprüfung (DIN EN ISO 2409) sowie der Stempelabrissversuch (DIN EN ISO 4624) stellen etablierte Verfahren zur quantitativen Bewertung der Haftfestigkeit von Beschichtungs- und Fügesystemen dar. Für die Funktionalisierung der Konversionsschicht als Haftgrund müssen diese Prüfungen reproduzierbar erfüllt werden, da sie die Interaktion zwischen Substrat, Konversionsschicht und nachfolgender Beschichtung bzw. Klebung direkt abbilden.

Die Passivierung Slotopas AL 4270 erfüllt die hierfür notwendigen prozess- und schichttechnischen Anforderungen. Dazu zählen die Ausbildung eines definierten Konversionsschichtgewichts, eine homogene und defektfreie Oberflächenmorphologie nach der Behandlung sowie eine hohe Prozessrobustheit. Letztere umfasst einen stabil gepufferten pH-Wert, geringe Sensitivität gegenüber Aluminium- und Fremdmetallionen, eine gute Filtrierbarkeit der Passivierung sowie eine konstant reproduzierbare Badführung. Diese Parameter gewährleisten die zuverlässige Performance der Konversionsschicht als Haftvermittler in anspruchsvollen industriellen Anwendungen.

Sicherstellung der Produktqualität und Untersuchung der Produktperformance

Im Rahmen der Entwicklung der Passivierung führte der Hersteller umfangreiche Belastungs- und Stabilitätsuntersuchungen durch. Dabei wurde insbesondere die Optik der Passivierung überwacht, da chemische Reaktionsprozesse zu Eintrübungen, zur Bildung unerwünschter Reaktionsprodukte oder sogar zu Ausfällungen führen können. Durch ein systematisch aufgebautes Ursache-Wirkungs-Modell sowie die gezielte Auswahl geeigneter Inhaltsstoffe in Kombination mit leistungsfähigen Komplexbildnern konnte eine außergewöhnlich hohe Badstabilität erreicht werden. Mehrmonatige Belastungsversuche ermöglichten darüber hinaus die Ermittlung der spezifischen Produktverbräuche sowie der wesentlichen Einflussfaktoren auf die Konversionsschichtbildung. Die Schichteigenschaften wurden mittels Konversionsschichtgewichtsbestimmungen und deren Korrosionsverhalten mithilfe von Neutral-Salzsprühtests (NSST) validiert.

Der blanke Korrosionsschutz der gebildeten Konversionsschichten wurde an verschiedenen industrierelevanten Aluminiumlegierungen (AW 2024, AW 5005, AW 5754, AW 6061, AW 7075) untersucht. Aufgrund der unterschiedlichen Legierungselemente und Mikrostrukturen variiert das resultierende Korrosionsschutzverhalten teils erheblich. Zusätzlich beeinflussen die eingesetzten Vorbehandlungsschritte – wie Entfettung, Beizen oder Neutralisation – die Qualität der Konversionsschicht signifikant. Daher ist eine Kenntnis der eingesetzten Legierungen für die prozesstechnische Auslegung zwingend erforderlich. Auf dieser Basis kann die Vorbehandlung gezielt optimiert werden. Standardmäßig erfolgt die Vorbehandlung vollständig fluoridfrei; falls die Legierungszusammensetzung dies erfordert, kann Fluorid über gezielte, separat dosierte Additive eingebracht werden.

Bauteile aus Aluminium und dessen Legierungen kommen nicht nur in Anwendungen zum Einsatz, in denen der blanke Korrosionsschutz im Vordergrund steht, sondern auch in Bereichen, in denen die Haftung nachfolgender Funktionsschichten von zentraler Bedeutung ist. In solchen Fällen dienen die erzeugten Konversionsschichten als Haftgrund für Kleb-, Lackier- oder Dichtsysteme und ermöglichen deren direkte Applikation auf der vorbehandelten Metalloberfläche.

Zur quantitativen Bewertung der Haftfestigkeit, die mit der neu entwickelten Konversionsschicht erzielt werden kann, wurden durch das Unternehmen unabhängige Haftungstests am akkreditierten Institut FEM in Schwäbisch Gmünd beauftragt. Um die Prüfergebnisse möglichst realitätsnah zu gestalten, führte das FEM die komplette Behandlung der Prüfkörper vor Ort mit hierfür geeigneten industriellen Prozessschritten durch. Zum Einsatz kamen eine mild alkalische Abkochentfettung (Slotopas AK 2790), eine saure Beize (Slotetch 590), eine Neutralisierung (Slotoxal NTR 2940) sowie die Passivierung Slotopas AL 4270.

Die Prüfbleche der Legierungen AW 2024-T3, AW 6061-T6 und AW 7075-T6 wurden nach der Vorbehandlung mit einem gemäß GSB und QualiCoat zugelassenen Pulverlacksystem beschichtet (STI Pulverlack, Serie P-G 20 Matte Smooth, RAL 9006). Die Vernetzung erfolgte bei 190 °C über 25 min. Anschließend wurden die beschichteten Proben für mehr als 11 Tage unter Normalklima (23 °C / 50 % r. F.) ausgelagert, bevor die Haftungsprüfungen durchgeführt wurden.

Übersicht der eingesetzten Prüfverfahren und Prüfgeräte

Prüfverfahren | Norm | Beschreibung | Eingesetztes Gerät / Hersteller |

Multischlagprüfung | DIN EN ISO 20567-1:2017-07 | Steinschlagbeständigkeit | Multi Grit Tester 508 VDA, Erichsen |

Gitterschnittprüfung | DIN EN ISO 2409:2020-12 | Haftfestigkeitsbewertung | Mehrschneidengerät, TQC |

Stempelabriss-prüfung (Abreißversuch) | DIN EN ISO 4624:2023-09 | Bestimmung der Haftfestigkeit | PosiTester, mtv Messtechnik oHG |

Für den Stempelabreißversuch gemäß DIN EN ISO 4624 wurden zylindrische Prüfstempel mit Durchmessern von 20 mm bzw. 10 mm mittels eines zugelassenen Klebstoffsystems auf die passivierten Prüfblechoberflächen appliziert. Nach vollständiger Aushärtung des Klebstoffes erfolgte der senkrechte Abzug der Stempel unter definierten Prüfbedingungen. Die resultierenden Bruchbilder sowie die charakteristischen Haftversagensmuster der mit der Passivierung Slotopas AL 4270 passivierten Aluminiumoberflächen sind in den Abbildungen dargestellt.

Die Ergebnisse dieser vom Prüfinstitut durchgeführten Haftungsprüfungen wurden wie folgt zusammengefasst: „Das eingesetzte Schlötter-Vorbehandlungssystem erweist sich für alle geprüften Proben der Legierungsvarianten als wirksamer Haftvermittler für das gewählte und verwendete Beschichtungspulver. Die Ergebnisse bestätigen eine einheitlich gute Adhäsion der Beschichtung, unabhängig von der Legierung oder der Form des Ausgangsmaterials.“

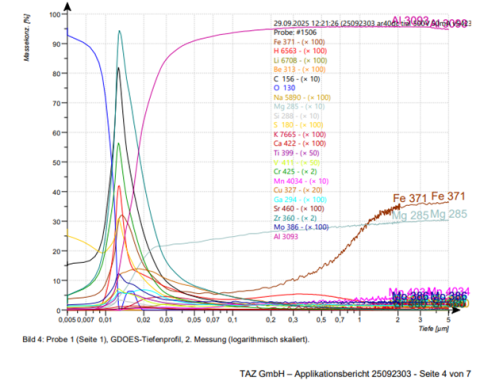

Ergänzend ließ Schlötter bei TAZ in Aichach eine XRF- und GDOES-Analyse durchführen. Untersucht wurden jeweils eine polierte und eine gebürstete Aluminiumblechtafel nach der Passivierung. Ziel war es, den Einfluss der mechanischen Vorbehandlung auf die Ausbildung der Konversionsschicht zu bewerten.

Ergebnisse im Produktionsbetrieb

Die Einführung der Passivierungsschicht führte unmittelbar zu reproduzierbar hohen Qualitätsstandards. Sowohl unbehandelte Aluminiumoberflächen als auch beschichtete oder geklebte Substrate erfüllten die spezifizierten Korrosions- und Haftungsanforderungen zuverlässig. Damit bestätigt sich die industrielle Eignung des Verfahrens hinsichtlich Stabilität, Wirtschaftlichkeit und Prozesssicherheit.

Anbieter

Dr.-Ing. Max Schlötter GmbH & Co KG

Geislingen an der Steige

Deutschland

Meist gelesen

Gasleckortung nimmt Fahrt auf

Die neue europäische Methanverordnung verpflichtet Energieversorger, ihre Gasnetze deutlich häufiger auf Leckagen zu kontrollieren als bisher.

Präzise Schüttgut-Dosierung: Vibrationstechnik für empfindliche Materialien

Die DosyPack-Dosierstation dosiert empfindliche Schüttgüter präzise und schonend. Vibrationstechnik ermöglicht exakte Förderung von feinen Pulvern bis grobkörnigen Materialien in hygienischen Umgebungen.

PlantGPT bei BASF: KI-Assistent beschleunigt Wissenstransfer in Produktionsanlagen

PlantGPT durchsucht bei BASF anlagenspezifische Dokumente und liefert binnen Sekunden Antworten auf Basis von Echtzeitdaten. Der KI-Assistent beschleunigt Fehlersuche und Onboarding und erhöht die Anlagenverfügbarkeit.

DIN 21057 Überarbeitung: Modularer Anlagenbau durch einheitliche Rohrklassen-Standards

DIN 21057 Update 2025: Neue Rohrklassen-Standards für chemischen Anlagenbau. Modulare Digitalisierung, harmonisierte EU-Normen und optimierte Anlagensicherheit für Industrie 4.0.

Wasserrecycling in der Textilfärberei: UF-/RO-Membrantechnologie bei Toray Sakai

Toray Sakai nutzt UF-/RO-Technologie zur Wiederverwendung von Färbereiabwasser. Das System senkt Kosten, spart Frischwasser und erfüllt strenge Umweltvorgaben – ein Modell für nachhaltige Textilproduktion.