Perlen Papier gewinnt Maintainer Award 2025 mit innovativer digitaler Ursachenanalyse

Perlen Papier wurde mit dem renommierten Maintainer Award 2025 in der Kategorie "Excellence in Instandhaltung & technischem Service" ausgezeichnet. Das Schweizer Unternehmen überzeugte mit einer selbst entwickelten digitalen Ursachenanalyse im Argvis Maintenance Portal, die bewährte Methoden wie 5-Why und Ishikawa nahtlos integriert. Der siebenstufige Analyseprozess führte zu beeindruckenden Ergebnissen: 60 Prozent Zeiteinsparung bei der Ursachenanalyse und signifikante Kosteneinsparungen durch die nachhaltige Vermeidung wiederkehrender Störungen. Dejan Todorovic erläutert im Interview die Software und erreichten Ziele in der Instandhaltung.

Autorin: Dr. Etwina Gandert, Chefredakteurin CITplus

Schweizer Papierhersteller reduziert Ausfallzeiten um 60 Prozent durch intelligente Integration von SAP PM-System und Argvis Maintenance Portal.

Der seit 25 Jahren verliehene Preis rückt die Bedeutung der Instandhaltung für die betriebliche Produktivität in den Mittelpunkt und zeichnet innovative Lösungen aus, die den Wandel vom Kostenfaktor zum Wettbewerbsvorteil schaffen. Die feierliche Preisverleihung fand im Rahmen der MainDays 2025 in Berlin statt.

In diesem Jahr gewinnen in der Kategorie Excellence das Unternehmen Perlen Papier mit ihrer digitalen Lösung für eine nachhaltige Instandhaltung. In der Kategorie Innovation geht der Preis an Remberg/Meguin für das Projekt „Meguin – KI Copilot in der Instandhaltung“. Dieses Projekt zeichnet sich durch einen innovativen KI-Ansatz aus: Mit Hilfe einer Asset-Plattform und KI wird eine effiziente Bereitstellung digitaler Dokumentationen ermöglicht, die zu einer zentralen Wissensquelle führt. Dieser Ansatz optimiert den Zugriff auf und die Nutzung von Betriebsdaten.

Inhalt:

- Schweizer Papierhersteller reduziert Ausfallzeiten um 60 Prozent durch intelligente Integration von SAP PM-System und Argvis Maintenance Portal.

- Ausgangslage bei Perlen Papier

- Strukturierte Ursachenanalyse als Game Changer

- Nachgefragt Interview mit Dejan Todorovic, Digital Change Manager, Perlen Papier

Ausgangslage bei Perlen Papier

In der heutigen industriellen Umgebung ist die Effizienz der Anlagenwartung entscheidend für den Erfolg des Schweizer Papierherstellers Perlen Papier. Produktionsausfälle und ungeplante Stillstände führen zu erheblichen finanziellen Verlusten. „Wir standen vor der Herausforderung, wiederkehrende Störungen nachhaltig zu identifizieren und zu beheben, da herkömmliche Ansätze zur Ursachenanalyse oft nicht strukturiert oder tiefgehend genug sind“, erläutert Dejan Todorovic, Digital Change Manager, Perlen Papier.

Ein wesentliches Problem ist die fehlende Transparenz im Störungsmanagement. In vielen Fällen werden Fehler lediglich symptomatisch behandelt, anstatt die eigentlichen Ursachen zu analysieren und gezielt zu eliminieren. Die vorhandenen Daten aus Wartungs- und Instandhaltungsprotokollen werden oft nicht effektiv genutzt oder sind nicht zentral verfügbar, sodass wertvolle Erkenntnisse verloren gehen. Dies führt dazu, dass Störungen immer wieder auftreten und sich langfristig negativ auf die Anlagenverfügbarkeit auswirken.

Strukturierte Ursachenanalyse als Game Changer

Das prämierte Projekt der Perlen Papier adressiert die zentrale Herausforderung vieler Industrieunternehmen: die nachhaltige Identifikation und Behebung wiederkehrender Störungen sowie die ökonomische Bewertung der Instandhaltung. „In vielen Fällen werden Fehler lediglich symptomatisch behandelt, anstatt die eigentlichen Ursachen zu analysieren und gezielt zu eliminieren“, erklärt Dejan Todorovic, Digital Change Manager bei Perlen Papier. Die innovative Lösung integriert bewährte Analysemethoden wie 5-Why, Ishikawa und Brainstorming in einem digitalen Portal und verknüpft diese direkt mit dem SAP PM-System.

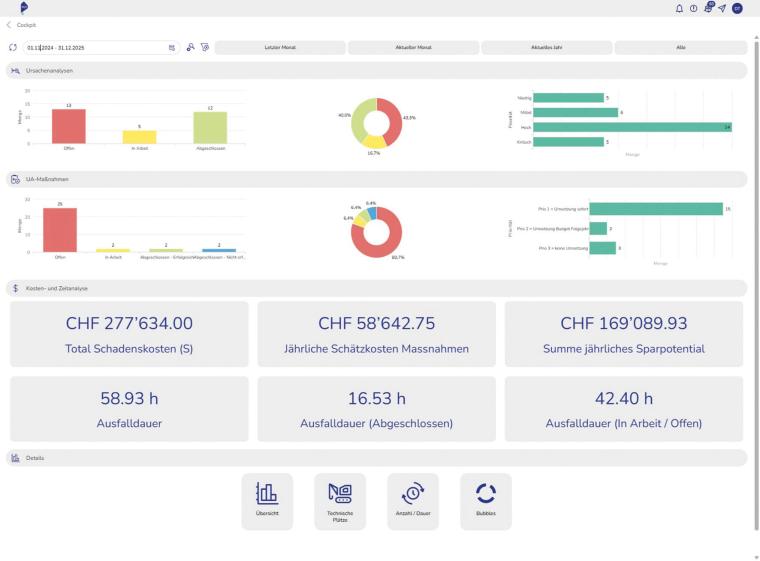

Ein besonderes Alleinstellungsmerkmal ist der siebenstufige Analyseprozess, der von der Faktensammlung über die ereignisbasierte Dokumentation bis hin zur Evaluation von Maßnahmen und dem Festhalten von Erkenntnissen reicht. Die Jury hob besonders die Verbindung zwischen technischen Daten und Ursachenanalysen, die erzielbaren Learnings aus einer Störung sowie das integrierte Dashboard zur Identifikation von Einsparpotenzialen hervor. Die Implementierung führte zu beeindruckenden Ergebnissen: eine Zeiteinsparung in der Ursachenanalyse um 60 %, signifikante Kosteneinsparungen durch Vermeidung wiederkehrender Fehler und eine optimierte Wartungsstrategie durch datenbasierte Entscheidungsfindung.

Nachgefragt Interview mit Dejan Todorovic, Digital Change Manager, Perlen Papier

CITplus: Herr Todorovic, herzlichen Glückwunsch zum Maintainer Award 2025. Was bedeutet diese Auszeichnung für Ihr Unternehmen?

Dejan Todorovic: Vielen Dank. Der Maintainer Award ist für uns eine große Ehre und Bestätigung unserer Innovationskraft. Besonders freut uns, dass die Jury den Wert unserer selbst entwickelten Lösung zur Ursachenanalyse erkannt hat.

Diese Auszeichnung ist ein verdienter Meilenstein für unser Instandhaltungsprozess-Team. Mit viel Herzblut, Ausdauer und technischem Können haben sie ein zukunftsweisendes System geschaffen, das neue Maßstäbe für die Zukunft der Instandhaltung setzt.

Was war der Auslöser für die Entwicklung dieser digitalen Ursachenanalyse?

D. Todorovic: In der industriellen Instandhaltung standen wir vor der Herausforderung, dass Störungen immer wieder auftraten, weil wir oft nur die Symptome, nicht aber die eigentlichen Ursachen behandelt haben. Wertvolle Daten aus Wartungs- und Instandhaltungsprotokollen waren nicht zentral verfügbar, und die manuelle Dokumentation von Störungen und deren Behebung erschwerte eine konsistente Analyse. Wir wollten weg von kurzfristigen Maßnahmen hin zu nachhaltigen Lösungen.

Wie funktioniert Ihre prämierte Lösung konkret?

D. Todorovic: Wir haben eine strukturierte, siebenstufige Ursachenanalyse entwickelt und digital im Argvis Maintenance Portal implementiert. Das Besondere ist die Kombination aus verschiedenen Analysemethoden wie 5-Why, Ishikawa und Brainstorming mit einer direkten SAP PM-Anbindung. So können wir technische Daten direkt in den Analyseprozess einbinden. Das System ermöglicht eine detaillierte Dokumentation von Fakten, Ereignissen und historischen Daten, unterstützt die systematische Ursachenforschung und bewertet vorgeschlagene Maßnahmen hinsichtlich ihrer Wirksamkeit und Risiken.

„Ohne eine strukturierte Ursachenanalyse treten die gleichen Fehler in der Zukunft erneut auf.“

Welche messbaren Erfolge konnten Sie bereits erzielen?

D. Todorovic: Die Zahlen sprechen für sich: Wir konnten die Zeit für Ursachenanalysen um 60 % reduzieren. Durch die Vermeidung wiederkehrender Fehler haben wir erhebliche Kosteneinsparungen erzielt. Besonders wichtig ist aber die erhöhte Transparenz – wir können nun fundierte Entscheidungen auf Basis validierter Daten treffen. Das interaktive Dashboard hilft uns, Einsparpotenziale zu identifizieren und die Wartungsstrategie kontinuierlich zu optimieren.

Wie haben Ihre Mitarbeiterinnen und Mitarbeiter auf die neue Technologie reagiert?

D. Todorovic: Die Ursachenanalyse wurde direkt im bestehenden Argvis Maintenance Portal integriert. Dadurch war die Akzeptanz von Beginn an hoch. Dank der intuitiven Gestaltung und dem laufenden Nutzerfeedback wurde die Lösung kontinuierlich verbessert. Besonders geschätzt wird die Integration mit MS Teams zur verbesserten Zusammenarbeit und Maßnahmenverfolgung. Dies ermöglicht eine abteilungsübergreifende Bearbeitung von Problemen.

Welche Pläne haben Sie für die Weiterentwicklung des Systems?

D. Todorovic: Wir sehen das System als lernende Plattform, die wir kontinuierlich verbessern. Aktuell arbeiten wir an der Erweiterung der KI-Komponenten, um aus historischen Daten noch bessere Prognosen ableiten zu können. Zudem planen wir eine engere Verzahnung mit unserem Predictive-Maintenance-Ansatz. Langfristig streben wir eine vollständige digitale Transformation unserer Instandhaltung an, bei der die Ursachenanalyse ein zentraler Baustein ist.

Was würden Sie anderen Unternehmen raten, die ihre Instandhaltungsprozesse optimieren möchten?

D. Todorovic: Der wichtigste Rat: Fangen Sie an! Oft scheitern Digitalisierungsprojekte daran, dass sie zu groß gedacht werden. Wir haben einen konkreten Schmerzpunkt identifiziert und dafür eine Lösung entwickelt. Dabei ist es entscheidend, die Mitarbeiter von Anfang an einzubeziehen – sie kennen die täglichen Herausforderungen am besten. Und schließlich: Setzen Sie auf Daten. Nur was gemessen wird, kann auch verbessert werden. Unsere Erfahrung zeigt, dass schon die systematische Erfassung und Analyse bestehender Daten enorme Potenziale freilegen kann.