Präzise und zuverlässig messen und steuern

Wie sich Materialeigenschaften und Prozessvariablen auf die Genauigkeit und Zuverlässigkeit von Füllstandmessungen in Feststoffanwendungen auswirken, zeigt dieser Beitrag.

Es gibt in der Chemieindustrie eine Vielzahl von Anwendungen, bei denen es darauf ankommt, den Füllstand von Feststoffen in Prozessbehältern und Silos präzise und zuverlässig zu messen und zu steuern. Dies ist von entscheidender Bedeutung für eine optimale Lagerverwaltung sowie für eine sichere Arbeitsumgebung. Allerdings ist die Messung von Feststoffen anspruchsvoller als die Messung von Flüssigkeiten. Für die Messung des Füllstands einer Flüssigkeit braucht man nur einen Punkt an der Oberfläche, da der Füllstand im gesamten Behälter gleich ist. Bei Feststoffen ist die Materialoberfläche in der Regel uneben, da sich die Erhebungen und Vertiefungen beim Befüllen und Entleeren der Behälter ständig verschieben. Zudem kommt es bei Feststoffanwendungen meist zu einer starken Staubentwicklung, und die Materialien weisen oft eine niedrige Dielektrizitätskonstante auf. Beide Faktoren können die Genauigkeit der Füllstandmessung beim Einsatz bestimmter Technologien beeinflussen.

Ziehen Unternehmen eine Automatisierungstechnologie für ihre Feststofffüllstandmessung in Erwägung, so müssen sie zunächst die Anwendungsanforderungen berücksichtigen. Diese können in zwei Hauptgruppen unterteilt werden. Bei der ersten Gruppe handelt es sich um die kontinuierliche Füllstandmessung: Diese wird für einen ununterbrochenen Informationszugriff benötigt, um eine bessere Verfolgung und Steuerung der Materialien zu ermöglichen. Bei der zweiten Gruppe handelt es sich um die Grenzstandüberwachung: Hierbei wird der Grenzstand erfasst, um ein Überfüllen und Trockenlaufen zu verhindern, da beides teure, ungeplante Ausfallzeiten zur Folge haben kann.

Die meisten Feststoffanwendungen erfordern mindestens eine kontinuierliche Füllstandmessung, bei manchen wird jedoch zusätzlich ein Grenzwertschalter zur Grenzstandüberwachung eingesetzt. In Anwendungen, bei denen Überfüllen oder Entleeren unbedingt vermieden werden muss, können fünf Messgeräte am Behälter erforderlich sein – eins für die kontinuierliche Messung plus vier Grenzwertschalter. Grenzwertschalter für Hoch- und Tiefstand lösen Alarme aus und warnen das Bedienpersonal, während sogenannte High-High- und Low-Low-Grenzwertschalter eine stärkere Reaktion auslösen – und zwar in der Regel das Abschalten von Pumpen oder Schließen von Ventilen, um die Produktbewegung zu stoppen und einen Sicherheitsvorfall zu vermeiden.

Da es verschiedene Technologieoptionen für die kontinuierliche Füllstandmessung und die Grenzstandüberwachung gibt, betrachten wir im Folgenden die bei der Geräteauswahl zu berücksichtigenden Faktoren.

Kontinuierliche Füllstandmessung

Bei einem Großteil der Feststoffanwendungen wird eine Füllstandmessung von oben nach unten verwendet, wobei Geräte mit berührungslosem Radar (Non-contacting Radar/NCR) und geführter Mikrowelle (Guided Wave Radar/GWR) am weitesten verbreitet sind. Ein wesentlicher Vorteil von Radarmessumformern besteht darin, dass keine Kompensation für Änderungen der Dichte, Dielektrizitätskonstanten oder Leitfähigkeit notwendig ist. Außerdem haben Druck- und Temperaturänderungen keinen Einfluss auf die Genauigkeit der Radarmessung, und da die Geräte keine beweglichen Teile aufweisen, sind die Wartungsanforderungen minimal. Während des Einfüllens von Feststoffen entsteht normalerweise eine erhebliche Menge Staub. Während dies die Genauigkeit von Ultraschall- und Lasergeräten aufgrund erheblicher Auswirkungen auf das Signal beeinflusst, halten Radarmessumformer Staub im Behälter ohne Beeinträchtigung der Genauigkeit stand.

Berührungsloses Radar

Bei Messumformern mit berührungslosem Radar, die auf dem herausragenden Verfahren des frequenzmodulierten Dauerstrichradars (Frequency Modulated Continuous Wave/FMCW) beruhen, wird ein kontinuierlicher Signal-Sweep mit einer sich ständig ändernden Frequenz übertragen. Die Frequenz des reflektierten Signals wird mit der Frequenz des Signals verglichen, das in diesem Moment übertragen wird. Die Zeitdifferenz zwischen diesen Frequenzen ist proportional zur Entfernung zwischen Radar und Oberfläche, wodurch der Füllstand gemessen werden kann.

Die neuen modernen Geräte können Prozessrauschen unterdrücken, wodurch die Amplitude der Signalreflektion von der Oberfläche maximiert wird. Dies ermöglicht wiederum die Messung von Produkten mit sehr geringer Dielektrizitätskonstante über große Bereiche in den schwierigsten Anwendungen. Dank eines Messalgorithmus, der die Erhebungen einer unebenen Fläche zusammenführt, sichern diese Geräte eine enorme Zuverlässigkeit – sogar bei schnellen Füllstandänderungen.

Aufgrund des hohen Energiebedarfs von FMCW-Messumformern wurden in der Vergangenheit in der Regel vieradrige Geräte verwendet. Dies konnte u.U. eine zusätzliche Kabelinfrastruktur erforderlich machen, deren Installation teuer und zeitaufwändig ist. Jedoch haben neue Entwicklungen mit energieeffizienten Radar-Chips dafür gesorgt, dass die neuesten FMCW-Geräte einen geringeren Energiebedarf aufweisen. Sie benötigen lediglich zwei Adern für die Stromversorgung und Kommunikation. Anwender können somit vom guten Ansprechvermögen und der Genauigkeit der FMCW-Technologie profitieren, ohne eine zusätzliche Infrastruktur installieren zu müssen.

Radar mit geführter Mikrowelle

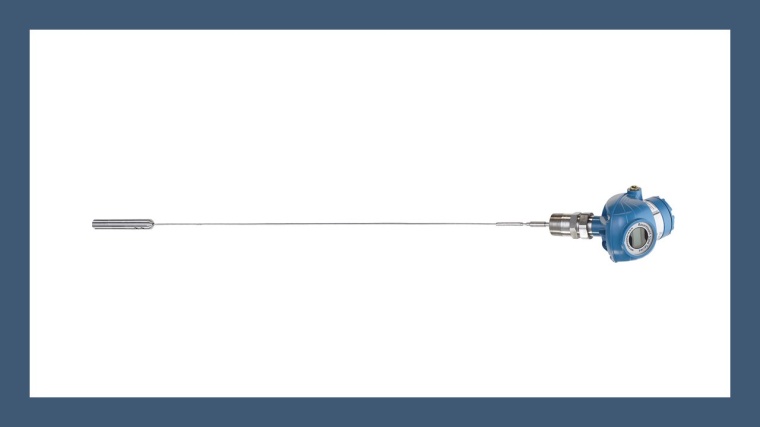

Beim Einsatz von Radar mit geführter Mikrowelle verfügt der Messumformer über eine Metallsonde, die normalerweise die gesamte Behältertiefe erreicht. Ein Mikrowellenimpuls mit geringer Energie wird durch die Sonde nach unten geleitet, und der Füllstand kann durch die Zeit bestimmt werden, die die Mikrowellen benötigen, um von der Materialoberfläche zum Messumformer reflektiert zu werden.

Die neuesten Radargeräte mit geführter Mikrowelle können eine Projektionsfunktion am Sondenende für Messungen nutzen, wenn das Oberflächenecho zu schwach ist. In der Regel tritt dies auf, wenn die Dielektrizitätskonstante des Materials sehr gering ist, insbesondere in Verbindung mit einer großen Entfernung zur Oberfläche oder elektromagnetischen Störung. Wenn die Dielektrizitätskonstante gering ist, wird nur ein Teil des elektrischen Signals von der Materialoberfläche reflektiert. Der Rest des Signals wird an der Sonde nach unten geleitet. Wenn das Signal das Ende der Sonde erreicht, gibt es eine starke Reflektion. Da das Mikrowellensignal im Material langsamer übertragen wird als in der Luft, wird dieses Echo in einer weiteren Entfernung als am tatsächlichen Sondenende wahrgenommen. Mit Hilfe der vorhandenen Sondenlänge, der Stelle der Reflektion des Echos am Sondenende und der Dielektrizitätskonstanten des Materials kann der Füllstand des Materials berechnet werden, wenn die ursprüngliche Reflektion von der Oberseite des Materials für einen direkten Messwert nicht stark genug ist.

Grenzstandmessung

Grenzwertschalter ermöglichen die Grenzstanderfassung, die bei den meisten Behältern und Silos zur Vermeidung eines Überfüllens und Trockenlaufens erforderlich ist, da dies äußerst schwerwiegende und kostenintensive Folgen haben kann. Ein Überfüllen kann Sicherheitsrisiken für das Personal sowie Schäden am Behälter und in der näheren Umgebung bedeuten, woraus wiederum bei Reparaturen ein Ausfall der Lagerkapazität resultieren kann. Umgekehrt kann ein Trockenlaufen zu einer Unterbrechung des Prozesses oder sogar zu einem Produktionsstopp führen. Aus diesem Grund sind Unternehmen angehalten, das Risiko mithilfe der Installation von Grenzwertschaltern als Teil eines wirksamen sicherheitstechnischen Systems zu minimieren.

Aufgrund der verschiedenen Arten von Feststoffen und Prozessbedingungen, die in der Chemieindustrie anzutreffen sind, gibt es keine Patentlösung für die Grenzstanderfassung – verschiedene Grenzwertschaltertechnologien haben sich bewährt. Die Auswahl beruht i. d. R. auf der Größe und den räumlichen Bedingungen des Behälters und den Anwendungsbedingungen. Werfen wir einen Blick auf die verschiedenen Grenzwertschaltertechnologien und die Anwendungen, für die sie sich am besten eignen.

Grenzwertschalter mit Drehflügel

Grenzwertschalter mit Drehflügel können ganz einfach durch die Behälterwand montiert und dort positioniert werden, wo die Grenzstandmessung benötigt wird. Ihre Funktionsweise beruht auf einem kleinen internen Elektromotor, der kontinuierlich einen Drehflügel antreibt. In der Luft kann der Drehflügel frei mit voller Motorgeschwindigkeit drehen. Taucht der Drehflügel jedoch in Material ein, wird die Drehung verlangsamt oder gestoppt, wodurch ein Mikro-Schalter ein Alarmsignal auslöst. Hört der Drehflügel auf zu drehen, wird die Stromversorgung zum Motor unterbrochen. Fällt der Materialfüllstand, startet der Mikro-Schalter den Motor erneut, wodurch der Drehflügel wieder frei drehen kann. Durch die solide Auslegung des Drehflügels eignen sich diese Schalter für extreme Prozessbedingungen wie hohe Drücke und Temperaturen. Daher stellen sie eine kostengünstige Option für kleine Prozessbehälter und die meisten losen Feststoffe dar und sind eine weit verbreitete Lösung für Anwendungen mit Granulaten, Pellets und Pulver.

Grenzwertschalter mit Schwinggabel

Diese Schalter haben zwei Gabelzinken, die ein Piezokristall im Inneren in freier Luft bei Eigenfrequenz zum Schwingen bringt. Die Frequenz ändert sich, wenn die Gabelzinken in das Material eintauchen, wodurch das Vorhandensein bzw. Nichtvorhandensein von Material erkannt werden kann. Die Elektronik des Schalters erkennt Frequenzveränderungen, wobei sich der Ausgangszustand ändert. Grenzwertschalter mit Schwinggabel sind äußerst zuverlässig und extrem wartungsarm, da sie keine beweglichen Teile haben, die Verschleiß ausgesetzt sind oder anhaften können. Aufgrund ihrer kompakten Bauweise eignen sich diese Schalter perfekt für Behälter mit begrenztem Platzangebot. Sie können eingesetzt werden, wenn eine hohe Empfindlichkeit gefragt ist; sie funktionieren gut bei geringer Schüttgutdichte, Produkten aus feinen Granulaten oder Pulver, und sie halten aufgrund der kurzen Verlängerung großen mechanischen Belastungen stand. Schwinggabelgrenzwertschalter mit medienberührten Teilen aus korrosionsbeständigem Edelstahl eignen sich für Hygieneanwendungen wie bspw. in der Lebensmittelindustrie.

Grenzwertschalter mit Schwingstab

Wie bei Grenzwertschaltern mit Schwinggabel nutzen Grenzwertschalter mit Schwingstab die Piezovibrationstechnologie, um den Schwingstab anzuregen und ihn in Freiluft bei Eigenfrequenz schwingen zu lassen. Mit steigendem Füllstand im Behälter werden die Schwingungen gedämpft, und sobald die Elektronik erkennt, dass der Stab mit Material bedeckt ist, wird der Schaltvorgang des Ausgangsrelais ausgelöst. Sinkt der Füllstand und der Stab befindet sich wieder frei in der Luft, startet die Vibration erneut, und das Relais schaltet zurück. Diese Schalter haben eine hohe Empfindlichkeit, werden von Staub nicht beeinflusst und sind für Hygieneanwendungen geeignet, sofern sie aus Edelstahl sind. Durch die Ausführung mit einem Stab kann es nicht zu Materialansammlungen kommen, die Blockaden oder Brückenbildung zur Folge haben sowie die Leistung der Schwinggabeltechnologie beeinträchtigen können. Sie stellen eine gute Lösung für feinkörnige und pulverförmige Produkte dar, und ihre kompakte Ausführung macht sie zur ersten Wahl für Behälter mit begrenztem Platzangebot. Zudem halten sie hohen mechanischen Belastungen stand, sind sehr zuverlässig und extrem wartungsarm.

Grenzwertschalter mit kapazitiver Sonde

Diese Schalter bilden beim Einbau in einen Behälter einen Kondensator, um festzustellen, ob sie mit Material bedeckt sind. Eine Sonde stellt die eine Platte des Kondensators dar, während die Behälterwand (oder Referenzelektrode in einem nicht metallischen Behälter) die andere Platte darstellt. Mit steigendem Füllstand wird die den Fühler umgebende Luft durch das Material mit einer anderen Dielektrizitätskonstante verdrängt. Die Änderung des Dielektrikums zwischen den Platten hat eine Änderung des Kondensatorwertes zur Folge. Der Schalter erkennt diese und wandelt sie in eine Relais-Betätigung oder ein proportionales Ausgangssignal um. Grenzwertschalter mit kapazitiver Sonde eignen sich für anspruchsvolle Prozessbedingungen, einschließlich variabler Dichte, niedriger Dielektrizitätswerte, hoher Temperaturen und Drücke, und stellen daher eine universelle Technologie für die meisten Schüttgutmaterialien unabhängig von der Korngröße dar. Diese Schalter sind ideal für Anwendungen, bei denen die Gefahr von Ablagerungen oder starken Vibrationen besteht.

Fazit

Obgleich die Füllstandmessung von Feststoffen eine Herausforderung darstellen kann, werden die heute verfügbaren, modernen Technologien den Anforderungen dieser Anwendungen gerecht. Bei sorgfältiger Berücksichtigung der speziellen Anwendungsbedingungen sowie Installationsbeschränkungen und -möglichkeiten der verschiedenen Technologien können präzise und zuverlässige Füllstandmesslösungen angeboten werden, die zur Anlagensicherheit und -effizienz beitragen.

Der Autor