Prozesszeit bei der Herstellung von Lithium-Ionen-Elektroden-Slurry verkürzen

Die Ystral-Technologie verkürzt die Prozesszeit zur Herstellung von Lithium-Ionen-Elektroden-Slurries. Sie saugt Pulverstoffe staubfrei unter Vakuum in einen Flüssigkeitsstrom ein und ermöglicht dadurch eine Dispergierung der Pulverpartikel innerhalb von Millisekunden. Im Produktionsmaßstab erzielt die neue Lösung eine mehr als 10-fach höhere Produktivität im Vergleich zu gängigen Planetenmischern.

Ein Planetenmischer erfordert eine hohe Viskosität (mehrere Millionen Centipoise), um die für die Dispergierung erforderliche Scherspannung zu erzeugen. Da die Schergeschwindigkeit durch die Drehgeschwindigkeit der Mischerschaufeln bestimmt wird, ist die mögliche Scherspannung umso höher, je höher die Viskosität ist (Newtonsches Axiom zur Viskosität von Flüssigkeiten: Scherspannung = Viskosität * Schergeschwindigkeit). Bei sehr hohen Viskositäten benötigen die für die Bewegung erforderlichen Motoren jedoch ein hohes Drehmoment und eine hohe Leistung. Da jeweils nur ein Bruchteil der Leistung für die Dispergierung zur Verfügung steht, wird der Großteil der Leistung in einem ineffizienten Prozess verschwendet. Um diese Scherspannung aufrechtzuerhalten, muss das Lösungsmittel ganz oder größtenteils zurückgehalten werden, was zu Verschleiß und Metallkontamination durch harte Kathodenpulver führt. Das Bindemittel wird normalerweise bei erhöhter Temperatur mit einem High Speed Dissolver, einer ineffizienten Pulverbenetzungstechnologie, vorgelöst, abgekühlt, gefiltert und langsam zu den bereits trocken gemischten aktiven und leitfähigen Materialien hinzugefügt. Dieser Schritt erfolgt im Planetenmischer, in dem auch HSDs installiert sind, wobei die Viskosität mit zunehmender Bindemittelmenge abnimmt. Planetenrührer und HSDs müssen in einem solchen Prozess die Durchmischung und Dispergierung gemeinsam bewältigen.

Die Herstellung von Batterie-Slurries mit diesen konventionellen Technologien ist energieintensiv, langsam und mit einem enormen Platzbedarf verbunden. Zwar erreichen industrielle Planetenmischer zur Herstellung von Elektroden-Slurries mittlerweile Batchgrößen von etwa 3.000 l. Die Mischzeit beträgt dabei jedoch mehr als drei Stunden, zu denen noch ein bis drei Stunden für die Reinigung zwischen den einzelnen Chargen hinzukommen. Die Bedienung des extrem stark steigenden Bedarfs an Speicherbatterien – Schätzungen gehen in den kommenden Jahren von einem Wachstum um den Faktor 30 aus – wird über eine lineare Skalierung traditioneller Chargen-Mischtechnologie kaum realisierbar sein.

Dispergierung innerhalb von Millisekunden

Vor diesem Hintergrund hat der Misch- und Dispergiertechnik-Spezialist Ystral die Mischplattform Ystral Batt-TDS entwickelt, die eine Herstellung von Batterie-Slurries mit einem deutlich geringeren Zeit-, Energie- und Platzbedarf ermöglicht.

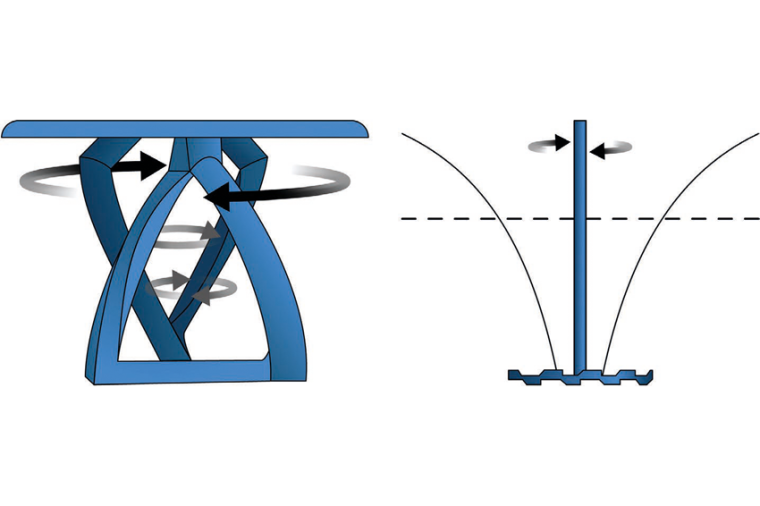

Das Batt-TDS-Mischkonzept für Elektroden-Slurry besteht aus einem Kreislaufprozess mit einem Inline-Mischer, der Pulverstoffe staubfrei in einen Flüssigkeitsstrom einsaugt und dispergiert sowie einem 3D-Mischer, der im Behälter bei geringem Energieverbrauch und mit niedriger Scherrate eine schnelle Chargenhomogenisierung erzielt.

Die Dispergierung im Inline-Mischer erfolgt dabei unter Vakuum. Statt einer hohen Viskosität arbeitet der Inline-Mischer mit einer deutlich höheren Schergeschwindigkeit und erreicht so eine hohe Scherspannung, die umgekehrt proportional zum Sub-mm-Spalt zwischen einem sich drehenden Rotor und dem Stator ist. In diesem Dispergierbereich entstehen starke Geschwindigkeitsgefälle, die der Schergeschwindigkeit entsprechen. Die spezifische Leistung kann um das 10.000-fache erhöht und die Scherspannung auf wenige Millisekunden Dispergierzeit im aktiven Mischbereich konzentriert sein – statt Stunden wie beim herkömmlichen Mischen.

Breites Prozessfenster innerhalb einer einzigen Maschineninstallation

Der Inline-Mischer der Batt-TDS-Mischplattform ist speziell auf die Anforderungen bei der Herstellung von Batterie-Slurries zugeschnitten, da Rotor-Stator-Systeme in der Regel auf Viskositäten beschränkt sind, die geringer sind als die, die für Elektroden-Slurries relevant sind. Mit einem großen Stator-Durchmesser ist der Inline-Mischer so konstruiert, dass er die hohen Viskositäten aufnehmen und die Expositionszeit bei hoher Scherung steuern kann, indem die Schergeschwindigkeit von den kontrollierten Pulver- und Flüssigkeitsdurchsätzen entkoppelt wird.

Mit der Fähigkeit, bei Bedarf Scherspannungen unabhängig von der Viskosität zu erzeugen, ermöglicht die sanfte, aber effiziente Trennung von Agglomeraten die Dispergierung von Pulvern nahezu in Echtzeit in einem breiten Viskositätsbereich, wobei die Viskositäten auch geringer sein können als die, die für die effektive Dispergierung in einem Planetenmischer erforderlich sind. Ein entscheidender Vorteil dieses Konzepts besteht darin, dass die Schergeschwindigkeit auf die Prozessanforderungen eines einzelnen Pulvers zugeschnitten werden kann, sodass ein scherspannungs- und energieoptimierter Prozess in einer bestimmten Abfolge möglich ist, ohne dass für jeden Pulvertyp unterschiedliche Geräte eingesetzt werden müssen.

Vom F&E- zum Produktionsmaßstab

Die Mischplattform Batt-TDS ist in vier Baugrößen verfügbar – von einer 12-Liter-Einheit für schnelle Formulierung und Prozessscreening (Batt-TDS Navi) bis zum Produktionssystem für großskalige Fertigungsprozesse für Kathoden- oder Anoden-Slurries mit einer Chargengröße von 10.000 l (Batt-TDS Pro supra). Ergebnisse aus dem Versuchsmaßstab können dabei problemlos in den Produktionsmaßstab übertragen werden (Scale-up).

Im Produktionsmaßstab erreicht die neue Technologie eine mehr als zehnmal höhere Produktivität im Vergleich zu herkömmlichen Technologien und eine doppelt so hohe Produktivität im Vergleich zu verfügbaren Extrudern. Abb. 3 zeigt einen Vergleich herkömmlicher Planetenmischer und der Batt-TDS-Pro-Systeme mid und supra zur Herstellung von Elektroden-Slurries im Maßstab der derzeit geplanten Fabriken (40 GWh/Jahr), dargestellt für NMC 622/Graphitbatterien. Da große Fabriken für Kathodenprozesse klimatisiert werden müssen, bedeutet die Möglichkeit, eine große Menge an Slurry auf kleinem Raum zu produzieren, nicht zuletzt auch ein erhebliches Einsparpotenzial hinsichtlich des Energieverbrauchs und der Kosten für Gebäude, in denen die Maschinen untergebracht sind.

Erhöhung der langfristigen Zyklusleistung um 27 %

Vom Karlsruher Institut für Technologie (KIT) durchgeführte Tests haben gezeigt, dass Batt-TDS-Zellen eine bessere leitende Morphologie und dadurch einen geringeren inneren Widerstand bei steigendem Durchlauf aufweisen als herkömmlich hergestellte Zellen. Hierfür wurden NMC-622-Kathoden aus Slurries beschichtet, die separat in 12- bis 15-Liter-Chargen mit einer Batt-TDS-Navi sowie zum Vergleich mit einem Planetenmischer (Inoue-TX-15-Trimix) hergestellt wurden. Zellen, die vom KIT mit Batt-TDS-Kathoden-Slurry und einer identischen Anode hergestellt wurden, wiesen eine 27-prozentige Steigerung der langfristigen Zyklusleistung gegenüber den im Planetenmischer gemischten Materialien auf. Eine Metallkontamination durch Eisen (ICP-OES, Nachweisgrenze: 8-ppm Fe) wurde im NMC-Slurry des flüssigkeitsgeschmierten Batt-TDS-Prozesses nicht festgestellt.

Kooperation mit Fraunhofer FFB im Projekt Forschungsfertigung Batteriezelle

Voraussichtlich ab Ende des Jahres werden Batteriehersteller im Rahmen des Projekts „Forschungsfertigung Batteriezelle (FFB)“ in Münster Tests auf einer F&E-Anlage mit dem Dispergiersystem Ystral Batt-TDS Navi durchführen können. Der Maschinen- und Anlagenbauer unterstützt das Projekt mit einer Misch- und Dispergieranlage in der derzeit im Bau befindlichen „FFB PreFab“, die der Erprobung von Fertigungsprozessen sowie neuer Rezepturen für die Batteriezellproduktion dienen soll.

Autor: David Manke, Chief Technology Officer und Geschäftsführer, Ystral

Anbieter