Recycling von Rohstoff spart Energie im Herstellungsprozess

Abfallvermeidung, Ressourcenschutz und Energieeffizienz werden in der täglichen industriellen Anwendung immer wichtiger. Ein Ansatz innerhalb der Filtertechnik ist die Verwendung von Rezyklat im Herstellungsprozess von Filterkerzen. Dabei muss die technische Spezifikation identisch mit dem bisherigen Produkt sein.

Ein wichtiger Ansatz innerhalb der täglichen industriellen Anwendung ist es, Abfallvermeidung und Ressourcenschutz als zentrale Themen dauerhaft zu betrachten und im Fokus zu halten. Ziele, wie verbesserte Produkte, Energieeinsparungen, optimierte Prozesse und der Einsatz innovativer Materialien wurden gar seitens der UN in ihren Social Development Goals (SDGs) und den hier enthaltenen 17 ökologischen, sozialen und wirtschaftlichen Nachhaltigkeitszielen formuliert.

Viele der Einzelziele sind nicht neu. So spiegeln sich die Anstrengungen der Filterbranche seit längerer Zeit in der Verwendung unbedenklicher Filtermaterialien und einer entsprechenden Materialsubstitution wider. Aus ökologischen Gründen wurden bspw. Phenolharze in Filterkerzen in den zurückliegenden Jahren durch alternative Filtermaterialien ersetzt. Phenolharz gehört zu der Obergruppe der Formaldehydharze und zu den ältesten Kunststoffprodukten. Es ist verwindungssteif und wärmebeständig. Wegen seiner positiven Eigenschaften, einer hohen Temperatur- und Druckbeständigkeit, wurde es über Jahrzehnte für anspruchsvolle Filtrationsaufgaben genutzt. Formaldehydharze sind inzwischen bekannt als die am häufigsten auftretende Quelle für Formaldehyd-Emissionen im Innenraum. Und auch der Herstellungsprozess ist umweltproblematisch.

Die positiven Filtereigenschaften des Phenolharzes, wie bspw. die hohe Temperatur- und Druckbeständigkeit sowie die Beständigkeit gegen aggressive Chemikalien können auch andere, in der Herstellung umweltverträglichere Kunststoffe erfüllen, wie bspw. Polyamide (PA). Es handelt sich um lineare Polymere mit sich regelmäßig wiederholenden Amidbindungen entlang der Hauptkette. Die bekanntesten Handelsnamen der Fasern heißen Perlon und Nylon.

Bedenkliche Stoffe ersetzen

Polyamid-Filterkerzen können die Vorteile der ehemaligen Phenolharzkerzen in Bezug auf thermische und chemische Beständigkeit abbilden. Wobei die Filtermatrix, eine mehrdimensionale innere Struktur, einer PA-Filterkerze eine völlig andere ist als die einer Phenolharzkerze. Die gewünschte, offenere Porenstruktur und technische Reproduzierbarkeit ist bei der Polyamid-Filterkerze deutlich sogar besser. Die offene Struktur sorgt für das Schmutzaufnahmevolumen im Inneren der Filtermatrix.

Aufbauend auf dem Rohstoff Nylon entwickelte der Filtersystemhersteller Wolftechnik die WFNMB Tiefenfilterkerze als Alternative zur Phenolharzkerze. Die Kerze ist von außen nach innen mit einer abgestuft feiner werdenden Porenstruktur, einer sogenannten Tiefenstruktur aufgebaut und besitzt einen Nylon-Stützkern. Dadurch ist die Stabilität der WFNMB auch bei höheren Temperaturen und hochviskosen Medien gewährleistet. Die besondere chemische Beständigkeit von Nylon erlaubt den Einsatz insbesondere auch bei Lösemitteln, Farben und Lacke. Und bei Temperaturen bis zu 120 °C.

Grundsätzlich könnten alle den Thermoplasten zugehörenden Stoffe entsprechend zu Tiefenfilterelementen verarbeitet werden. Weil Nachhaltigkeit in Bezug auf die Ressource eine immer wichtigere Rolle spielt, floss diese Erkenntnis in die Entwicklung hochwertiger Filterelemente ein. Polyester erwies sich gegenüber Polyamid als nachhaltiger und besser in der Verarbeitung und für die Filtration geeignet. Aus diesem Grund baut Wolftechnik heute als Alternative zu Phenolharz auf PBT und PET anstelle von Polyamid. Polybutylenterephthalat (PBT) und Polyethylenterephthalat (PET) sind thermoplastische Kunststoffe aus der Familie der Polyester.

Die CPH-Tiefenfilterkerze von Wolftechnik besteht zu 100 % aus Polyesterfasern und besitzt alle Vorteile der Nylon-Tiefenfilterkerze wie eine hohe thermische Beständigkeit bis 120 °C und sehr gute chemische Beständigkeit gegenüber Lösemitteln. Die Tiefenfilterkerze ist mit einer festen Filtermatrix ausgestattet und gewährleistet reproduzierbare Filtrationseigenschaften für hochwertige Anwendungen.

Melt-Blow-Kerze mit Rezyklat

Umwelt- und Ressourcenschutz schließt ökologische und energieeffiziente Produktionsverfahren sowie Abfallvermeidung ein. Bei der Entwicklung der WFMBR Melt-Blow-Filterkerze standen neben den ökologischen Aspekten genauso der Anwendernutzen und die -freundlichkeit im Fokus. So wirkt sich der Recyclinganteil nicht nachteilig auf Eigenschaften, wie Qualität und Filterleistung der Filterkerze aus. Zudem verfügt die Tiefenfilterkerze über alle wichtigen EU-Zertifikate, wie FDA CRF21 Zertifikat, Lebensmittel-Konformitätserklärung, REACH-Konformitätserklärung und RoHS-Konformitätserklärung.

Eine der Herausforderungen der innovativen Entwicklung bestand darin, die verwertbare Rezyklat-Menge für einen stabilen Fertigungsprozess auch vorrätig zu halten. So wären theoretisch bis zu 50 % Rezyklat anteilig technisch möglich. Aber die Stoffmenge fehlt noch. Aktuelle Forschungen beschäftigen sich mit diesem Thema. Auch die Kosten des Recyclingprozesses weiter zu senken ist Bestandteil der Bemühungen.

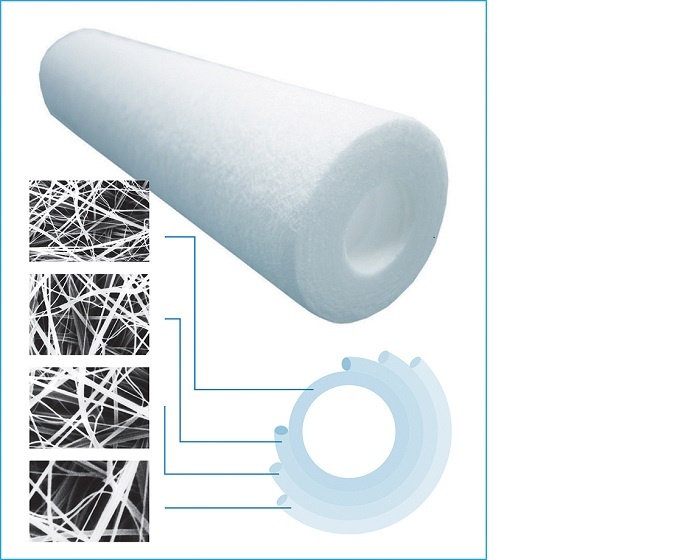

Tiefen-Struktur mit vier Filterstufen

Die WFMBR Melt-Blow-Kerze löste nach ihrer Markteinführung die bekannte WFMB Melt-Blow-Kerze ab. Die WFMBR Tiefenfilterkerze mit Recyclinganteil besteht komplett aus PP und ist frei von Bindemitteln und Klebstoff. Sie wird im Melt-Blow-Verfahren hergestellt, wobei mit vier verschiedenen Sprühdüsen feinere und gröbere Endlosfäden zu einer Multi-Layer-Struktur verarbeitet werden. Die feinen Layer bilden die innere Tiefenfilterstruktur. Die Groben die äußere Struktur. Durch diese vierlagige Abstufung können die groben Partikel in den äußeren Schichten und die feineren Partikel in den Inneren zurückgehalten werden. Das ermöglicht die hervorragenden Produkteigenschaften der WFMBR.

Autor:

Peter Krause, Geschäftsführer, Wolftechnik Filtersysteme

Peter Krause, Geschäftsführer, Wolftechnik Filtersysteme