Rührend für die Umwelt

Rührtechnik für Biogasfermenter stellt CITplus in einer dreiteiligen Serie vor. In Teil 1 geht es um Rühraufgaben und um Rheologie als Grundlage zur Rührwerksauslegung.

In Deutschland gibt es mittlerweile einige tausend Biogasanlagen. Ein Großteil des Stroms wird bei uns durch alternative Energien gewonnen. (42,1 % durch erneuerbare Energien in den Sektoren Strom, Wärme, Verkehr). Im Jahr 2020 wurde die 50 % Marke der alternativen Energiegewinnung überschritten.

Allein Biogas lieferte dabei im Jahr 2019 ca. 32.000 GWh. In Europa als Gesamtbetrachtung haben sich Biogasanlagen bisher wenig durchgesetzt, es gibt aber zunehmend Projekte bei denen versucht wird aus Abfallstoffen Biogas zu gewinnen. Im Gegensatz dazu expandiert z.B. Asien viel schneller. Dort hat man schnell erkannt, dass man aus diversen Abfallstoffen nicht nur Biogas als Energiequelle gewinnen, sondern auch Geld damit verdienen kann.

Rührtechnik in Biogasanlagen

In Biogasanlagen wird ähnlich Faultürmen in Abwasseranlagen organisches Material anaerob in Methan umgewandelt. In Abwasseranlagen ist der Prozess bzgl. der Rührtechnik noch relativ einfach, da das Rührgut meist nur Feststoffgehalte im Bereich von 3– 6 % aufweist. Es handelt sich also um niederviskose Suspensionen. Der organische Anteil überwiegt, der anorganische Anteil beträgt meist nur 20 % vom Gesamtfeststoff. Im Gegensatz dazu ist der Feststoffanteil in Biogasanlagen z. T. erheblich höher bis 22 %. Eine effektive Rührtechnik ist dann um einiges schwieriger umzusetzen.

Man kann den Anspruch an die Prozessführung und damit auch an die Rührtechnik nach Verfahren staffeln. Wobei hier unter Anspruch die Größe der Rührwerke, Antriebsleistung, Werkstoffauswahl, mechanische Beanspruchung und die Erfüllung der rührtechnischen Aufgaben verstanden wird.

- Biogas aus Abwasseranlagen – niedriger bis mittlerer Anspruch

- Biogas aus erneuerbaren Energien – mittlerer bis hoher Anspruch

- Biogas aus MBAs – hoher bis sehr hoher Anspruch

Bei den Fermentertypen an sich ist grundsätzlich zwischen Hochfermentern mit Zentralrührwerken und Flachfermentern mit Kunststoffabdeckung und Seitenrührwerken zu unterscheiden.

Flachfermenter

Flachfermenter werden mit seitlich eingebauten Rührwerken, Tauchmotorrührwerken oder sog. Langwellenmischern ausgestattet. Die Volumina sind meist nicht sehr groß. Nichtsdestotrotz benötigen vor allem seitlich eingebaute Rührwerke und Tauchmotorrührwerke eine hohe Antriebsleistung, um das Rührgut einigermaßen in Bewegung zu halten. Der Grund liegt in der Art der Rührelemente selbst, da die kleinen wenn auch vielleicht strömungsgünstig optimierten Rührer keine große Reichweite haben und sich in dem nicht - Newtonschen Slurry ein ”Loch bohren”, außerhalb dessen kaum mehr eine Rührbewegung stattfindet.

Hochfermenter

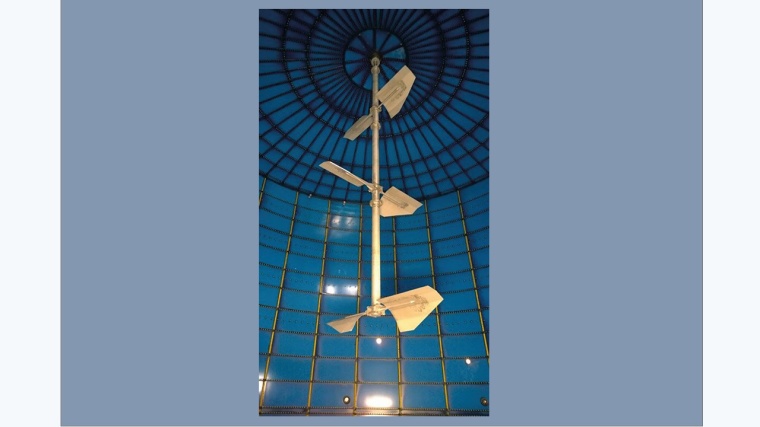

Im Gegensatz dazu werden Hochfermenter nur mit einem einzigen zentralen Rührwerk ausgestattet. Der Einsatz von Hochfermentern wird bei großen zu rührenden Volumina bevorzugt oder solchen Prozessen, die mit komplexen Rohstoffen oder hohen TS-Gehalten betrieben werden.

Waren diese Art Fermenter bzgl. der Rührtechnik vor einigen Jahren noch auf Volumina von 3.000 – 4.500 m3 beschränkt, ist eine erhebliche Anlagenvergrößerung am Markt zu verzeichnen. In Asien werden solche Fermenter kaum unterhalb 6000 – 7000 m3 konzipiert – neueste Entwicklungen auch in Europa gehen sogar bis 10.000 m3 Produktvolumen.

Um diesen gewachsenen Ansprüchen gerecht zu werden, hat sich ein deutscher Hersteller in den letzten Jahren im Detail mit der Prozesstechnik beschäftigt, um daraus Rührwerkskonzepte zu entwickeln, die es erlauben Rührwerke bis nunmehr 12.000 m3 Füllvolumina und mehr zu bauen.

Die Rührtechnik wurde leider in vielen bestehenden Anlagen in der Vergangenheit sträflich unterschätzt. Es handelt sich bei Biogasanlagen eben nicht um etwas größere Abwasseranlagen, sondern vom Konzept her um komplette Chemieanlagen mit Input- und Outputmaterialien, Wärme- und Stoffbilanzen und das Ganze noch bei einem extrem komplexen Rührgut mit stark nicht-Newtonschem Fließverhalten und daraus folgend Fließgrenzen mit der Ausbildung von Kavernen außerhalb derer kaum mehr eine Fließbewegung zu verzeichnen ist.

Das Rührgut in Biogasanlagen selbst variiert erheblich je nach Anlagenkonzept und Verfügbarkeit von Rohstoffen wie Maissilage, Reissilage, Grassilage, Rinder,- Schweinegülle, Festmist, Lebensmittel-Reststoffe etc.

Je nach Trockensubstanz- Feststoffgehalt (TS-Gehalt), Pflanzenart und Halmlängen variieren ebenso die sogenannte Scheinviskosität oder repräsentative Viskosität des Rührguts sowie Schubspannungsgrenzen. Ein Rührgut mit dem gleichen TS-Gehalt verhält sich in Europa auf Maisbasis mit dicken Stielen anders als in Asien mit Reisstengeln kleineren Durchmessers.

Die Aufgaben des Fermenterrührwerks

Die Rühraufgaben sind vielfältig in Biogasanlagen, die Hauptaufgaben eines Zentralrührwerks lassen sich aber wie folgt zusammenfassen:

- Homogenisieren der Inhaltsstoffe zur einheitlichen Stoffumsetzung zur Bildung von Biogas (Methan).

- Suspendieren von schwereren anorganischen Inhaltsstoffen, meist Sandreste, die in den Prozess zufuhrtechnisch mit eingeschleust werden.

- Umgekehrtes Suspendieren: leichtes, flotierendes Material muss bei variierendem Füllstand jederzeit wieder in die Bulkphase eingezogen werden, da sich sonst stabile Schwimmschichten bilden.

- Wärmetausch zu ggf. im Behälter eingebauten Rohrschlangen, d. h. Maximierung von inneren Wärmeübergangskoeffizienten αi.

- Aufbau einer vollständigen Zirkulationsströmung ohne Abriss und Ausbildung von stagnierenden Zonen zum Austrag des Biogases und der gleichmäßigen Verteilung der neu eingebrachten Rohstoffe.

- Gleichmäßige Bodenanströmung zur Verhinderung des Aufbaus von Wechten und daraus folgenden Blockagen von Abzugsleitungen.

- Gleichmäßige Temperaturverteilung im gesamten Behälter zur gleichmäßigen Stoffumsetzung.

- Vermeidung von Verzopfungen am Rührorgan.

Glaubt man nun, dass sich diese ganzen Ansprüche nicht nachweisen lassen, da man ja höchstens durch ein Schauglas oben auf die Flüssigkeitsoberfläche schauen kann, wird man schnell eines Besseren belehrt.

Professionelle Engineering Firmen, die sich mit dem Bau von Biogasanlagen beschäftigen, bauen z.B. Temperatursonden in den Behälter ein, um die Temperaturverteilung zu messen und Aussagen über den Homogenitätsgrad zu gewinnen. Probemessungen in den Abzugsleitungen zeigen mögliche Inhomogenitäten, Tests mit Tracern geben Auskunft über Misch- und Verweilzeiten von Material im Behälter.

Bei Biogasanlagen können Industrierührwerke nicht mit einheitlichen Konzepten ausgelegt werden, da sowohl die Inhaltsstoffe als auch die Prozessführung variiert. Hierbei ist mit dem Kunden detailliert die Fahrweise des Prozesses zu klären, um ein funktionierendes Rührwerkskonzept zu erarbeiten.

Die eingetragene spezifische Rührwerksleistung in den Biogasfermentern hat einen großen Bereich von 2– 15 W/m3 – variiert also um 700 % in der Rührwerksauslegung. Die kleinsten Leistungen werden dabei in Faultürmen von kommunalen oder industriellen Abwasseranlagen eingesetzt. Die größten notwendigen Leistungen findet man in MBAs, also Umsetzung der organischen Anteile in Müllverarbeitungsanlagen, wenn dort Fermentationstechnik zum Tragen kommt.

Rheologie in Biogasfermentern

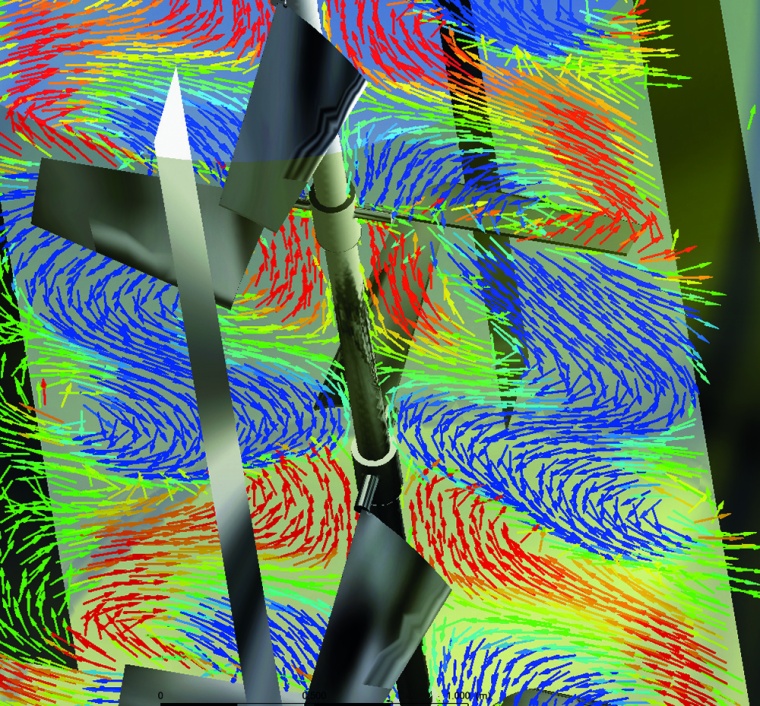

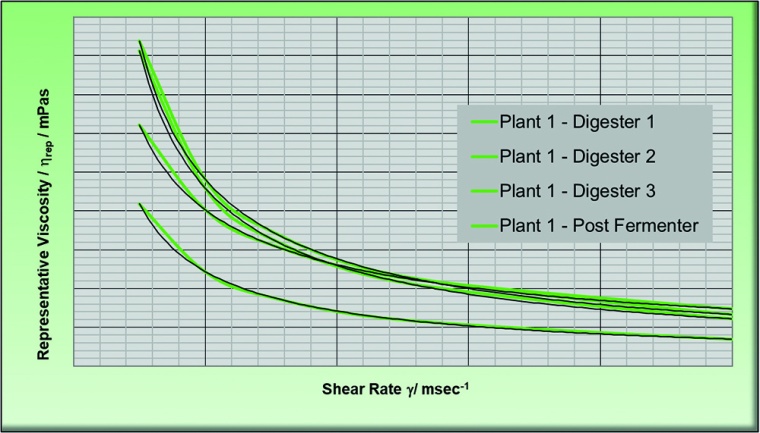

Die Abbildung 'Typische Viskositätsverläufe' zeigt typische Verläufe von Viskositäten in Abhängigkeit von der Scherrate in verschiedenen Biogasanlagen. Man erkennt, dass das Produkt ein strukturviskoses Verhalten aufweist – bei höheren Scherraten am Rührer ist das Produkt niederviskos – in zunehmender Entfernung vom Rührer im Wandnähe steigt die Viskosität erheblich an.

Per CFD-Strömungssimulation lässt sich die Scherrate im Fermenter in Abhängigkeit von der Entfernung vom Rührelement sehr gut darstellen, um potenziell später unvermischte Bereiche zu identifizieren. Eine typische Scherrate von D = 3.5 sec-1 direkt an der Spitze des Rührelements ist in Abb.'Scherrate in Abhängigkeit vom Durchmesser' gut zu erkennen. An der Behälterwand beträgt diese allerdings nur noch D = 0.25 sec-1. Es ist also zu erwarten, dass ein nicht-Newtonsches Produkt mit ausgeprägtem strukturviskosen Verhalten entsprechend darauf ”reagieren” wird.

In Abb. 'Auftragung der Viskosität in Abhängigkeiten' ist der sich ergebende nunmehr umgekehrte Verlauf der Viskosität aufgezeigt. Am Rührelement selbst ergeben sich die in typischen Spezifikationen verschiedener Hersteller aufgeführten 3.000 mPas als fixe Viskosität. In Wandnähe stellen sich Scheinviskositäten von bis zu 25.000 mPas ein, also mindestens 8-mal höhere Werte.

Beide Phänomene arbeiten also gegeneinander. Am Rührer zeigt sich eine niedrige Viskosität, die pro forma erst einmal zur reinen Leistungsberechnung verwendet werden kann, soweit man sich im laminaren Bereich oder zu mindestens im Übergangsbereich befindet.

Bzgl. des Homogenisierverhaltens ist allerdings die Variation der Viskosität zur Behälterwand oder Behälterboden zu berücksichtigen.

Die Viskosität am Rührer selbst beträgt in einem typischen Anwendungsbeispiel 600– 1.300 mPas. Im etwas entfernteren Bereich vom Rührer finden wir Werte von 2.500 – 4.000 mPas sowie Peaks bis 6.336 mPas an der Flüssigkeitsoberfläche.

Das Beispiel bezieht sich allerdings auf einen Prozess, der ”nur” bei einem Feststoffgehalt von TS = 7 % gefahren wird. Bei höheren TS Gehalten stellen sich schnell erheblich höhere Werte für die Viskosität ein. Dann ergeben sich bei nicht ausreichender Reichweite der Rührer schnell vollkommen unvermischte Bereiche.

Jede Anlage muss daher neu beurteilt werden bei der Rührwerksauslegung, da sich die Einsatzstoffe je nach Verfügbarkeit am Markt erheblich unterscheiden können.

Der Autor