Sicherheitssystem für Magnetkupplungspumpen

Steigen die Anforderungen beim Transport von Flüssigkeiten an die Sicherheit, hat der Anwender in der Regel die Wahl zwischen Spaltrohrmotor- und Magnetkupplungspumpen. Beide haben ihre Vor- und Nachteile. Ein neu entwickelter Spalttopf mit Überwachungssystem hebt die Magnetkupplungspumpe auf ein neues Sicherheitsniveau und erleichtert die Entscheidung.

In vielen Fällen stehen Anwender in der Prozessindustrie vor der Frage, wie sich ein Prozess sicher und effizient gestalten lässt und dieser trotzdem noch handhabbar und finanzierbar bleibt. Ohne Zweifel sind Spaltrohrpumpen sehr sicher, aber sie liegen in der Anschaffung deutlich über einer Magnetkupplungspumpe. Zudem ist im Schadensfall eine Reparatur teuer und entsprechend zeitaufwendig. Das gilt besonders dann, wenn die Wicklung betroffen ist und eine Reparatur vor Ort nicht realisierbar ist. Magnetkupplungspumpen mit nur einer statischen Barriere erfüllen dagegen bisher nicht die allerhöchsten Sicherheitsanforderungen. Aber dafür sind sie einfach in der Handhabung, können schnell repariert werden und fördern zudem effizienter. Das Sicherheitsniveau von Magnetkupplungspumpen lässt sich durch eine zweite statische Barriere in Form eines doppelwandigen Spalttopfes erhöhen. Am Markt verfügbare Lösungen haben sich jedoch aufgrund der erheblichen Nachteile in Bezug auf Erwärmung, übertragbares Drehmoment und Energiekosten bisher nicht durchgesetzt.

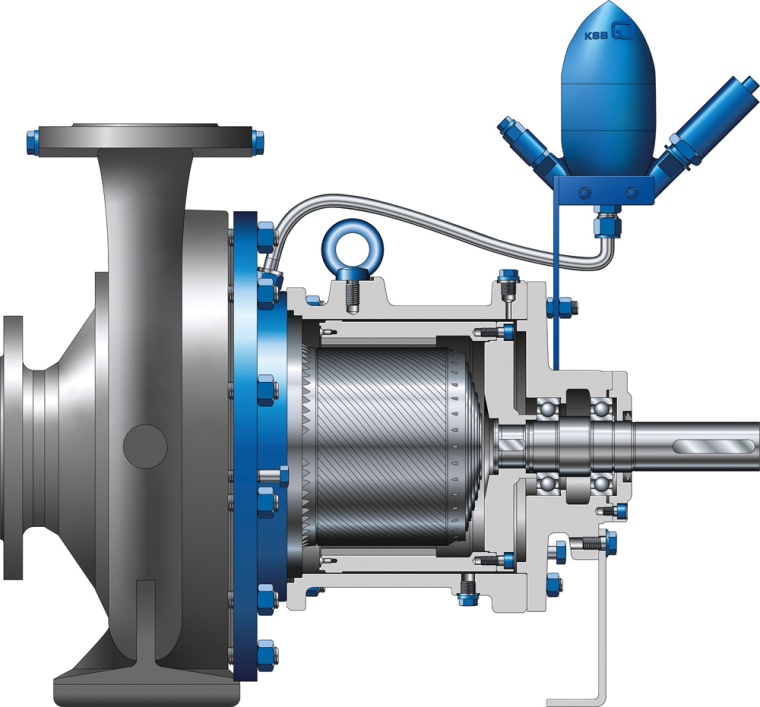

Magnetkupplungspumpen, wie die Magnochem, bewähren sich seit vielen Jahren in der Prozessindustrie. Daher suchte KSB einen Weg, um diese auf ein neues Sicherheitsniveau zu heben. Der Fokus lag dabei auf dem Spalttopf, da die bei dem Hersteller verwendeten additiven Fertigungsverfahren hier vollkommen neue Konstruktionsmöglichkeiten eröffneten.

Jahrzehntelange Erfahrung mit additiven Fertigungsverfahren

Der Pumpenhersteller beschäftigt sich schon seit mehr als 20 Jahren mit additiven Fertigungstechnologien. Die ersten – in der Industrie eingesetzten Bauteile entstanden bereits 2014. Bis heute ist das Unternehmen Vorreiter beim Einsatz dieser Technologie und verfügt inzwischen über fünf SLM-Anlagen (Selective Laser Melting) für die metallbasierte additive Fertigung im Pulverbettverfahren. Bei diesem wird zunächst eine sehr dünne Schicht des Metallpulvers gleichmäßig auf eine Arbeitsplatte aufgetragen. Anschließend wird das Pulver von einem Laser aufgeschmolzen. Ist der Laser die Kontur abgefahren, senkt sich die Bauplattform und eine neue Pulverschicht wird aufgetragen und aufgeschmolzen. Dieser Prozess wiederholt sich, bis das gewünschte Bauteil erstellt wurde.

KSB ist das erste TÜV-zertifizierte Unternehmen für den Bau drucktragender, additiv gefertigter Komponenten. Ferner erhielt der Hersteller im Dezember 2023 das Zertifikat von DNV für die Herstellung von Metallteilen mit der höchsten Zertifizierungsstufe für die Teilefamilie „Laufräder“. Die Zertifizierung umfasst Maschine, Bauart, Druckparameter, Nachbearbeitung und Materialprüfung.

Realisierung von zwei statischen Barrieren

Die additive Fertigung bot die Chance, den Spalttopf komplett neu zu überdenken und zu konstruieren. Das Ergebnis ist das Überwachungssystem MagnoProtect, eine Variante im bewährten Magnochem-Baukasten. Mit diesem System und den damit realisierten zwei statischen Barrieren wird das Sicherheitsniveau einer Spaltrohrmotor-Pumpe erreicht und es bietet darüber hinaus interessante Möglichkeiten zur Schadensfrüherkennung.

Kern des Überwachungssystem ist ein einteiliger metallischer Spalttopf mit einer doppelwandigen Kanalstruktur. Ohne additive Fertigung wären die erforderlichen Geometrien und Wandstärken nicht herstellbar gewesen. Die Anordnung der Kanäle sorgt nicht nur für hohe Effizienz, sondern auch für eine gute Temperaturableitung und Steifigkeit. Zudem ist durch den innovativen Spalttopf eine frühzeitige Schadenserkennung möglich.

Einsatzbereiche des neuen Pumpensystems sind die chemische und petrochemische Industrie sowie die Prozesstechnik. Sie kommt immer dann zum Einsatz, wenn es um die Förderung von hochgiftigen oder wertvollen Chemikalien, Thermalölen und sonstigen Fördermedien geht. Es lässt sich selbst bei sehr hohen Temperaturen und Drücken (zwischen -90 °C und 400 °C und Drücken bis zu 40 bar) einsetzen. Zur hohen Sicherheit trägt auch bei, dass es nicht zu einer Leckagefreisetzung im Störfall kommen kann und es keine Schwachstellen wie Kabeldurchführungen gibt.

Somit stellt MagnoProtect eine Alternative zu Spaltrohrmotorpumpen dar, wenn Pumpen mit höchster Sicherheit gegen Leckage benötigt werden. Das System hat sich bereits in Feldtests in der Großchemie bewährt. Auch bei einem großen PVC-Hersteller sind mehrere Maschinen mit dem System schon im Einsatz.

Neues Überwachungskonzept zur Schadensfrüherkennung

Ein weiterer Vorteil des neuen Systems ist, dass im Schadensfall ein Weiterbetrieb der Pumpe bis zur koordinierten Instandsetzung möglich ist. Zu verdanken ist dies der integrierten Sensorik, die den Anwender frühzeitig vor einem Ausfall warnt. Hierfür werden beim MagnoProtect die Kanäle im Spalttopf mit Standard-Drucktransmittern überwacht. So können unter anderem Korrosion, Abrasion und sogar Gleit- und Wälzlagerschäden detektiert werden. Zeigt der Drucktransmitter ein Vakuum an, ist alles in Ordnung und die Pumpe befindet sich im Normalzustand. Steigt der Druck auf die Höhe des Umgebungsdrucks an, gibt es einen Schaden an der äußeren Wand des Spalttopfes. Steigt der Druck dagegen höher als der Umgebungsdruck, liegt ein Schaden an der inneren Wand vor. Dabei werden diese Schäden bereits sehr früh in Form eines Anschleifens angezeigt, sodass genügend Zeit – bis zu 48 Stunden – für weitere Maßnahmen bleibt. Das Prinzip ähnelt der Markierung beim Autoreifen, die so frühzeitig einen Abrieb anzeigt, dass noch etwas Zeit für den erforderlichen Reifenwechsel bleibt.

Generell ist die Pumpe unkompliziert in der Instandhaltung, dies gilt auch für die Variante mit Überwachungssystem. Dank der Standardkomponenten ist eine schnelle Reparatur möglich. Die Bauteile, die additiv gefertigt werden, können ebenfalls kurzfristig vom KSB-Standort Pegnitz zur Verfügung gestellt werden. In der Regel dauert die Rohteilfertigung weniger als zwei Tage. Zum Vergleich: Muss eine Spaltrohrmotorpumpe repariert werden, etwa wenn sie ausfällt oder kontaminiert wurde, werden drei Experten benötigt: Einen Mitarbeiter für die Mechanik, einen für die Elektrik und einen für den Explosionsschutz. Daher kann es länger dauern, bis eine solche Pumpe wieder einsatzbereit ist. Die Instandsetzung der Magnetkupplungspumpe kann dagegen vom Mechaniker alleine durchgeführt werden.

Vorteile im laufenden Betrieb

Das Überwachungssystem in der Ausführung PN40 ist genauso so energieeffizient wie ein einwandiger Hastelloy-Topf in der Ausführung PN16. Dies liegt am patentierten Design, welches für hohe Steifigkeit sorgt und geringe Wirbelstromverluste verursacht.

Vor allem bei Temperaturen über 80 °C ist die Magnochem mit MagnoProtect im Vergleich zu einer Spaltrohrmotorpumpe effizienter. Dies liegt daran, dass der Wirkungsgrad einer Spaltrohrmotorpumpe ab diesen Temperaturen abnimmt. Auch bei Leistungen über 11 kW überzeugt die neue Entwicklung. Weitere Möglichkeiten zum Energiesparen ergeben sich, wenn die Pumpe mit einem Hocheffizienzmotor betrieben wird.

Fazit und Ausblick

Einfache Handhabung und höchstes Sicherheitsniveau schließen sich heute in der Pumpentechnik nicht mehr aus. Das neue Überwachungssystem ermöglicht einen sicheren Betrieb, selbst in den anspruchsvollen Umgebungen der Prozessindustrie. Durch das eingebaute Frühwarnsystem ist die Betriebssicherheit jederzeit gewährleistet. Gleichzeitig wurde auf höchste Energieeffizienz geachtet. Der innovative Spalttopf eignet sich für alle Magnochem-Pumpen – dank eines integrierten Zwischenstücks lassen sich auch vorhandene Magnetkupplungspumpen „aufrüsten“.

Autor:

Lukas Buthmann, Entwicklungsingenieur, KSB

Lukas Buthmann, Entwicklungsingenieur, KSB