Vom Labor in den Produktionsmaßstab

Ekato Versuchsanlagen bieten ein breites Portfolio bei der Verfahrensentwicklung im Labor- und Technikumsmaßstab. Sie liefern die Grundlage für eine Maßstabsvergrößerung.

Durch ihre Flexibilität können die Anlagen mit verhältnismäßig geringem Aufwand modifiziert werden. Die Versuche können selbst aus explosionsgeschützen Bereichen live übertragen werden.

Die Entwicklung neuartiger chemischer Produktionsprozesse in der Fein- und Spezialchemie beginnt in der Regel mit grundlegenden experimentellen Untersuchungen zur chemischen Reaktion. Handelt es sich um ein absatzweises, gerührtes Verfahren, werden die ersten Laborversuche oftmals in einem Reaktionsvolumen zwischen einigen mL und einigen hundert mL durchgeführt. Bei mehrstufigen Synthesen, bei denen die Einzelschritte nicht direkt nacheinander im gleichen Behälter durchgeführt werden können, werden die Stufen nacheinander einzeln untersucht. Bevor hierbei ein Reaktionsprodukt als Edukt für den nächsten Schritt dienen kann, muss dieses aufgearbeitet werden. Dies kann den Wechsel des Lösungsmittels bedeuten oder auch die Entfernung nicht umgesetzter Edukte und Nebenprodukte der Reaktion, welche beim nächsten Syntheseschritt störend wirken können. Dann sind weitere Prozessschritte der mechanischen oder thermischen Trenntechnik wie z.B. Destillation, Kristallisation, Filtration oder Trocknung in der Verfahrensplanung zu berücksichtigen.

Die ersten Laborversuche

In dieser ersten Entwicklungsphase der chemischen Verfahrensentwicklung liegt der Fokus auf der reaktionskinetischen Untersuchung der chemischen Umsetzung der vorhandenen Edukte zum gewünschten Produkt. Für jeden einzelnen Reaktionsschritt erfolgt durch Variation von stofflichen Zusammensetzungen (z.B. Edukte und Eduktkonzentrationen, Katalysatoren und Katalysatorkonzentrationen, pH-Wert) und Prozessparametern (z.B. Temperatur und Druck) eine Optimierung der Zielgrößen (z.B. Reaktionszeit, Umsatz, Selektivität, Reinheit der Zielkomponente und Nebenkomponentenspektrum). Weitere Optimierungsmöglichkeiten ergeben sich durch die Reaktionsführung, respektive durch die zeitliche Änderung von Prozessparametern wie Temperatur, Druck oder Konzentrationssteuerung durch Eduktzugabe oder Entzug einer Komponente.

Neben den reaktionskinetischen Untersuchungen ist die Ermittlung von Stoffeigenschaften der Einzelstoffe und der Stoffmischungen unter Prozessbedingungen sowie deren Einfluss auf den Reaktionsverlauf und Produktaufarbeitung wichtig. Abhängig von der chemischen Zusammensetzung haben mechanische und thermophysikalische Stoffgrößen wie Viskosität, Dichte, Löslichkeit, Mischverhalten verschiedener Fluidphasen, Trennverhalten von Stoffmischungen usw. direkt oder indirekt Einfluss auf den Reaktionsverlauf und nachfolgende Aufarbeitungsschritte. Bei katalytischen Reaktionen sollte während oder nach dem Katalysatorscreening der Fokus auf das Vorhandensein potenzieller Katalysatorgifte gelegt werden. Diese können durch Reaktion entstehen oder als Unreinheiten über die Edukte in den Prozess gelangen.

Das Labor-Equipment

Das im Rahmen der chemischen Entwicklung eingesetzte Equipment besteht oftmals aus Glaskolben mit Magnetrührer, Glasbehälter mit Doppelmantel oder bei Reaktionen unter Druck aus kleinen Metallautoklaven. Fallweise werden die Behälter mit Stromstörern ausgestattet oder Sonden zur Prozessanalytik dienen als Stromstörer. Diese einfachen Ausstattungen sind zweckmäßig für die Untersuchung der Reaktionskinetik und Festlegung der Reaktionsführung. Sowohl die Auswahl und Optimierung des Rührorgans als auch die Maßstabsvergrößerung stehen hier meist noch nicht im Vordergrund.

Bei den hier eingesetzten kleinen Reaktorvolumen sind maßstabsbedingt sehr kurze Mischzeiten und damit ein sehr effektiver Abbau von Temperatur- und Konzentrationsgradienten möglich. Zudem werden im Labormaßstab oft sehr hohe Rührerdrehzahlen und damit große volumenspezifische Leistungseinträge gewählt. Ein solcher Reaktor kommt dem idealen Rührkessel somit sehr nahe.

Der halbtechnische Maßstab

Für die weitere Verfahrensentwicklung unter realistischeren Bedingungen bieten sich Versuche im halbtechnischen Maßstab an: im größeren Labor- oder im Technikumsmaßstab (ca. 4 – 70 L) ist der Produktionsreaktor bereits geometrisch ähnlich abbildbar. Mögliche Limitierungen im Produktionsmaßstab bei Mischzeit, Stoffübergang und Partikelsuspendierung lassen sich durch eine realistische Abbildung der fluiddynamischen Vorgänge frühzeitig erkennen und im Rührer-, Reaktor- und Anlagendesign entsprechend berücksichtigen.

Aus diesem Grunde bietet Ekato ergänzend zu den klassisch rechnerischen Auslegungsmöglichkeiten, die auf empirischen und physikalischen Modellen basieren, die Möglichkeit, chemische Reaktionen im originalen Stoffsystem über Zwischengrößen von einigen Litern bis zu 70 L im Technikumsmaßstab in geschlossenen Behältern zu untersuchen.

In Versuchen können neben den klassischen Prozessparametern auch Rührorgane, deren Anzahl und Positionen, Stromstörer, Dosierpunkte und das Verhältnis von Füllhöhe zu Behälterdurchmesser in einem weiten Bereich variiert werden. So kann das Reaktordesign unter Berücksichtigung der geometrischen Ähnlichkeit zum Produktionsmaßstab weiter ausgearbeitet werden.

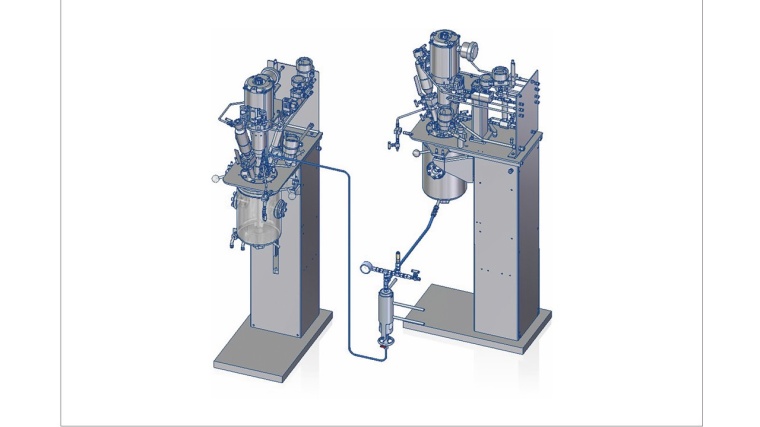

Für die Untersuchung begaster Prozesse stehen Versuchsanlagen im 5-L-Maßstab (ELA 5) als Zwischengröße und im 50-L-Maßstab die Ekato Hydrieranlage (EHA) im Technikum zur Verfügung.

Laborreaktor

Der gerührte Laborreaktor ELA 5 (Ekato Labor Anlage) mit einem Betriebsdruck bis zu 100 bar und einer Betriebstemperatur bis 250 °C eignet sich für die Erhebung von zuverlässigen Daten und zur Ermittlung von Scale-up Kriterien. Der klassische Einsatzbereich umfasst Gas-Flüssig-Reaktionen optional mit Feststoffen, insbesondere heterogen katalysierte Hydrierungen.

Mit dem relativ geringen Reaktionsvolumen von 3 – 4 L ist bereits der Einsatz von technischen Begasungssystemen wie der Ekato Kombibegasung möglich. Gleichzeitig ist in diesem Maßstab der Aufwand für Wiederholungsversuche wie der Ermittlung der Katalysatorstandzeit noch in einem vertretbaren Rahmen.

Der flexible Aufbau der Laboranlagen ermöglicht Anpassungen an konkrete Prozessanforderungen. Mehrere Reaktoreinheiten können mit Zusatzequipment miteinander verbunden werden. So kann durch eine vollständige Verrohrung von zwei Reaktoren und mit einer zwischengeschalteten Katalysator-Filtrationseinheit eine geschlossene Überführung des Produktmediums sichergestellt werden. Im Gegensatz zum offenen Handling mit nur einem Laborreaktor können dann selbst sehr sensible Produktmedien filtriert und zur nächsten Reaktionsstufe transferiert werden. Ein Anwendungsfall, bei dem Luftkontakt zu unerwünschten Reaktionen führt und deshalb vermieden werden sollte, wird nachfolgend erläutert:

Zwei ELA 5 Einheiten wurden über einen Filter fest miteinander verrohrt. Der Hauptreaktionsschritt, bei der ein Zwischenprodukt mittels einer heterogen katalysierten Hydrierung hergestellt wird, erfolgte im Hydrierreaktor aus Edelstahl. Anschließend muss der Katalysator abfiltriert und das Zwischenprodukt zum Endprodukt oxidiert werden. Die Schwierigkeit bestand darin, dass das Zwischenprodukt rasch mit Luftsauerstoff zum Endprodukt reagiert und aus der Reaktionslösung spontan ausfällt. Wie aus Vorversuchen bekannt war, würde der zusätzliche Feststoff deutlich längere Filtrationszeiten nach sich ziehen und die Gefahr der Verstopfung des Filters erhöhen. Zudem müsste der Filterkuchen bestehend aus Katalysator-Produktgemisch in einem zusätzlichen Zwischenschritt aufbereitet werden. Durch die direkte Verbindung der beiden Anlagen wird der unkontrollierte Luftkontakt verhindert und mögliche Filtrationsprobleme vermieden. Das Zwischenprodukt konnte anschließend im zweiten Behälter zum Endprodukt oxidiert und ausgefällt werden. Durch die milderen Reaktionsbedingungen konnte auf einen Edelstahlbehälter zugunsten eines Glasbehälters verzichtet werden. Der Glasbehälter erleichterte die Entwicklung einer Sauerstoff-Dosierstrategie zur Optimierung der Partikelgrößenverteilung und damit er anschließenden Produkt-Filtration.

Technikumsanlage für begaste Prozesse

Speziell in mehrphasigen Stoffsystemen beeinflusst das Rührsystem die Phasenkontaktfläche und damit den Stofftransport und die effektive Reaktionsgeschwindigkeit. In der Ekato-Hydrieranlage (EHA) können im Technikumsmaßstab begaste Verfahren unter realitätsnahen Bedingungen in Reaktionsvolumen von 45 – 70 L untersucht werden und somit verlässlich in den Produktionsmaßstab hochskaliert werden. Das Ekato Kombibegasungssystem im Hauptreaktor sorgt durch effektives Dispergieren des Gases und permanente Rezirkulation von unverbrauchtem Gas aus dem Kopfraum für optimale Bedingungen bei stoffübergangslimitierten Reaktionen. Die Anlage wurde für einen breiten stofflichen Einsatzbereich konzipiert: Alle produktberührten Anlagenteile sind aus Hastelloy, Kalrez oder mit Halar beschichtet, der Reaktor kann bis auf 100 bar aufgedrückt und auf bis zu 250 °C temperiert werden. Der Wärmeübergang erfolgt über die Behälterwand und optional über innenliegende Rohrschlangen. So kann der Reaktorinhalt auch bei stark exothermen Reaktionen temperiert werden.

Die Anlage ermöglicht die Abbildung eines bestehenden Verfahrens zur Prozessoptimierung (Scale down) oder ausgehend vom neu entwickelten Laborverfahren die Maßstabsvergrößerung (Scale up) in den Produktionsmaßstab.

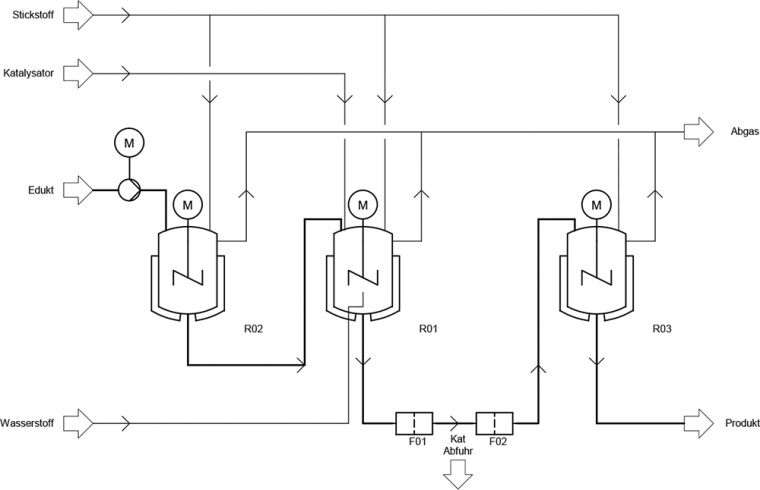

Neben der eigentlichen Begasungsreaktion im Reaktor R01 können in der Anlage noch weitere Prozessschritte durchgeführt werden: das Ansetzen und Einstellen einer Reaktionslösung im Vorlagebehälter R02, eine Abtrennung des Katalysators mit den Filtern F01 und F02, eine Kristallisation im Zwischenproduktbehälter R03. Zur weiteren Aufarbeitung einer Kristallsuspension können Filter zur Fest-Flüssig-Trennung und Vakuumkontakttrockner die Anlage optional ergänzen. Das Blockdiagramm stellt eine solche erweiterte Anlagenkonfiguration für ein Kundenprojekt dar.

Die Steuerung der Anlage erfolgt mit dem Prozessleitsystem Siemens PCS7, somit stehen Messwerte und Prozessparameter für eine weitere Auswertung zur Verfügung. Die Reaktionsverfolgung kann durch eine begleitende Probenahme und Inhouse-Analytik mit üblichen Analysemethoden wie HPLC, GC, Titrationen ergänzt werden. Somit ist auch eine zeitnahe Ermittlung von Umsatz, Produktreinheit und Nebenkomponenten möglich.

Im Ekato-Technikum können mehrere Verfahrensschritte zusammenhängend dargestellt und damit Prozesse gesamthaft betrachtet werden. So können z. B. durch Variation von Parametern in einem Kristallisationsschritt (z.B. Variation von Kühlraten, Dosierraten, Impfstrategien oder Rührerdrehzahlen) das Korngrößenspektrum der gebildeten Partikel beeinflusst werden und direkt das Verhalten in der Filtration und in der Trocknung (z.B. über Filtrations- und Trocknungszeit, Restfeuchte, Partikelgrößenverteilung usw.) beurteilt werden. Sukzessive Grundoperationen wie Kristallisation, Filtration und Trocknung können gemeinsam betrachtet werden. Die Ergebnisse aus den Technikumsversuchen fließen direkt in die Auswahl und Auslegung der Anlagenkomponenten im Basic Engineering ein.

Blockdiagramm für einen Hydrierprozess mit anschließender Kristallisation, durchgeführt im 50-L-Maßstab im Ekato Technikum © Ekato

Weitere Versuchsoptionen

Eine Reihe weiterer Versuchsoptionen sind möglich, wenn auf die Stoffumsetzung im Originalsystem verzichtet werden kann, z.B. bei der isolierten Betrachtung von physikalischen Vorgängen wie der Suspendierung. Disperse Systeme mit Wasser als kontinuierliche Phase lassen sich in Apparategrößen von bis zu einigen Kubikmetern in teils durchsichtigen Glas- und Kunststoffbehälter mitunter sehr anschaulich untersuchen. Als disperse Phase kann als Gas Luft und als Feststoff Kunststoffpartikel oder Glaskugeln (mit entsprechender Partikelgröße und -dichte des Originalfeststoffes), fallweise sogar der Originalfeststoff selbst eingesetzt werden. So können Homogenisier-, Begasungs- oder Suspendiervorgänge durch Messung von Mischzeit, Stoffübergang und Beobachtung des Suspendierkriteriums untersucht werden. Besonders bei der Optimierung bestehender Prozesse kann durch eine Maßstabsverkleinerung eines bestehenden Prozesses in den Technikumsmaßstab dieser dort untersucht werden. Durch vergleichende Betrachtung der bestehenden mit der optimierten Geometrie können Verbesserungspotenziale auch optisch sehr gut aufgezeigt werden.

Weiter ist es möglich, den Einfluss spezieller Reaktoreinbauten (z.B. für kontinuierlichen Katalysatorrückhalt im Reaktor oder spezielle Wärmetauschereinbauten) bis zu den Behältergrößen 30 m3 oder 100 m3 durch maßstabsgetreue Einbauten mechanisch und hydrodynamisch teils bis in den Originalmaßstab zu untersuchen. Der Einsatz eines Anemometers gestattet die Ermittlung lokaler Geschwindigkeiten und einen Abgleich mit CFD-Berechnungen.

Live-Übertragung von Rührversuchen in Zeiten von Corona

Mit Blick auf den Klimawandel wurden Geschäftsreisen bereits kritisch hinterfragt. Durch die Maßnahmen zur Eindämmung der Covid-19-Pandemie seit Anfang 2020 waren Geschäftsreisen zudem stark eingeschränkt bzw. gar nicht mehr möglich. Seitdem werden Besprechungen über das Internet abgehalten, in erster Linie um körperliche Kontakte und damit die Virus-Ansteckungsgefahr zu vermeiden, jedoch auch mit dem Nebeneffekt, Reisezeit und Reisekosten einsparen zu können.

Die Erfahrung aus den virtuellen Besprechungen übers Internet zeigte weltweit, dass eine physische Anwesenheit bei vielen Meetings nicht zwingend notwendig ist. Diese Erkenntnis wurde auf den Versuchsbetrieb bei Ekato übertragen, wo viele experimentelle Untersuchungen unter Anwesenheit des Auftraggebers durchgeführt werden.

Versuche in Schopfheim weltweit verfolgen

Ekato hat nun die technischen Möglichkeiten geschaffen, Versuche am Standort Schopfheim mit Kunden aus der ganzen Welt per Videostreaming zu teilen. Die Video-Übertragung erfolgt dabei über eine WLAN-Verbindung zwischen Kamerasystem und Empfängergerät (PC/Tablet/Smartphone). Anschließend wird das Live-Bild über eine sichere Internetverbindung mittels Konferenzsoftware an den Auftraggeber übertragen. Hierdurch ist zusätzlich eine ständige Kommunikation zwischen Auftraggeber und Versuchsdurchführendem möglich. So können Hinweise gegeben, Fragen schnell geklärt und das weitere Vorgehen ohne Zeitverzug diskutiert werden. Auch die Position der kabellosen Kamera lässt sich fast beliebig ändern, wodurch man die Versuche hautnah miterleben kann.

Für Versuche im nicht EX-Bereich stehen eine Vielzahl verschiedener Glasapparaturen zur Verfügung, um das Strömungsbild im gesamten Behälter betrachten und nun auch per Videostream übertragen zu können. Neu ist nun auch das Übertragen aus explosionsgeschützten Bereichen bis Zone 1 IIC. Bei vielen Versuchen im Druckbehälter ist es möglich, die Vorgänge im Inneren durch ein Schauglas zu filmen. Das dabei verwendete Kamerasystem bietet zusätzlich durch eine Wärmebild-Funktion die Beobachtung der Temperaturverteilung auf Oberflächen und damit auch die Temperaturüberwachung mechanischer Komponenten. Das System hat sich mittlerweile bei Versuchen mit Live-Bildübertragung und -Konferenz bewährt.

Die Autoren: