Wertstoffrückgewinnung aus deponierten Abfallstoffen

Die Dispergier- und Trocknungstechnik von Eirich ermöglicht eine wirtschaftliche Aufbereitung von metallhaltigen Stäuben aus der Erzverhüttung.

Bei der Verhüttung von Erzen fallen Stäube an, die noch geringe Mengen an Metallen enthalten, aber früher wegen relativ niedriger Metallpreise in oberirdischen Lagern deponiert wurden. In vielen Ländern erlauben neue gesetzliche Vorgaben zukünftig keine oberirdische Deponierung mehr. In Verbindung mit den heute deutlich höheren Metallpreisen stellt eine Verwertung der fortlaufend anfallenden aber auch der deponierten Stäube eine wirtschaftlich interessante Alternative dar. Die Dispergier- und Trocknungstechnik von Eirich ermöglicht eine wirtschaftliche Aufbereitung.

Für einen mehrstufigen hydrometallurgischen Prozess, der z. B. Abfallstoffe aus der Verhüttung von Schwermetallen aufbereitet, wird zunächst aus den deponierten Reststoffen eine Suspension hergestellt. Inerte Grobanteile werden nach der Suspendierung abgetrennt und belasten den weiteren Aufbereitungsprozess nicht unnötig. Am Ende der Prozesskette wird ein dann vorliegender Filterkuchen mittels Heißgas im gleichen Mischer konvektiv getrocknet und staubfrei granuliert; das Granulat wird der Verhüttung zugeführt. Bei entsprechend hohen Durchsatzleistungen nutzen Kunden auch zwei unabhängige Mischer am Anfang und am Ende der Prozesskette.

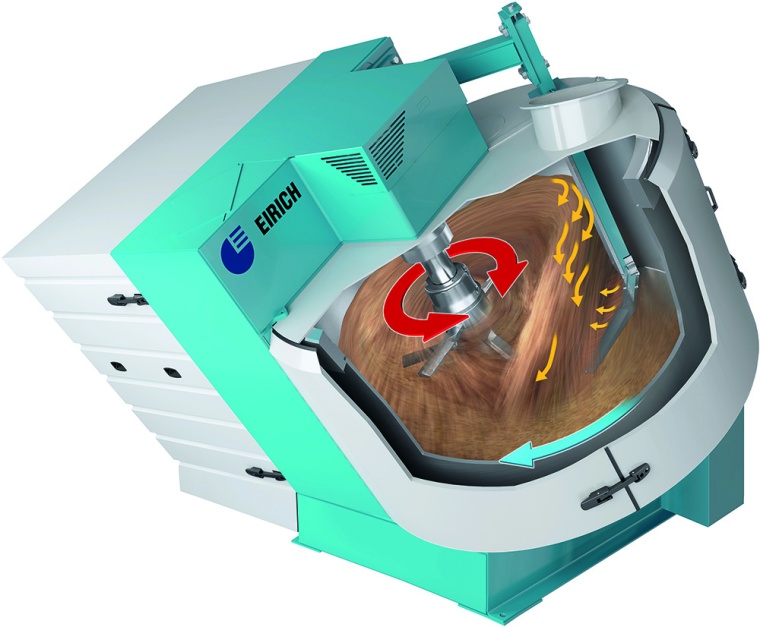

Trennung zwischen Mischguttransport und Mischvorgang

Das einzigartige Arbeitsprinzip dieses Mischers besteht aus einem drehenden Behälter, der das Mischgut transportiert, und einem variabel, langsam bis schnell laufendem Mischwerkzeug, Wirbler genannt. Die Trennung zwischen Mischguttransport und Mischvorgang ermöglicht es, die Geschwindigkeit des Mischwerkzeugs (und so den Leistungseintrag in die Mischung) in weiten Grenzen zu variieren. Und: der Mischer kann sowohl mischen als auch granulieren, kneten und dispergieren. Mit der passenden Peripherie kann der Mischer zudem zur Konvektionstrocknung verwendet werden.

Das Dispergieren von erdfeuchten Deponiematerialien im Eirich-MixSolver ist ein Verfahren, das bereits seit Jahrzehnten in anderen Industrien eingesetzt wird. In der Keramischen Industrie z. B. konnte damit die aufwändige Schlickeraufbereitung aus grubenfeuchtem Ton in Kugelmühlen und Rührbehältern abgelöst werden. Neben Sprüh- und Gießschlicker für Fliesen, Gebrauchskeramik und Technische Keramik werden im MixSolver auch Streichpigmente für die Papierherstellung, Kohle-Wasser-Suspensionen, Schaumbeton, Mikrosilika- oder Pigmentsuspensionen sowie Straßenmarkierungsmassen produziert. Baugrößen von 1–7000 L sind verfügbar. Im Vergleich zur Aufbereitung in Mühlen oder Rührern können durch einen wesentlich höheren Leistungseintrag die Aufbereitungszeiten deutlich reduziert werden, bis in Bereiche von 10–15 min. Durch den drehenden Behälter werden die Rohstoffe ständig dem Dispergierwerkzeug zugeführt; es gibt deshalb keine Zonen ohne Zirkulation, wie diese bei Rührbehältern bekannt sind.

Gegenüber dem Dispergieren mit Kugelmühlen resultiert eine Energieeinsparung von mehr als 50 %. Zudem erlaubt die Eirich-Technik nachgeschaltet die einfache Abtrennung von nicht löslichen wertstofffreien Fremdstoffen, die bei einer Mahlung mit zerkleinert und den Prozess unnötig belasten würden.

Trocknen und Granulieren im Mischer

Auch Trocknen und Granulieren im Eirich-Mischer ist in vielen Branchen verbreitet. Im Aufarbeitungsprozess fällt z. B. ein Filterkuchen mit einer Materialfeuchte von ca. 20 % an. Das Trocknen (mit Heißluft) und Granulieren von Filterkuchen zu einem staubfreien Granulat mit guten Fließ- und Lagereigenschaften – oft noch mit definiertem Kornband – ist eine anspruchsvolle Aufgabe, die Eirich in der Vergangenheit bereits in vielen Aufgabenstellungen erfolgreich realisiert hat. Herkömmliche Trocknungstechnik erreicht hier oft ihre Grenzen, z. B. weil sich Material an den langsam laufenden Werkzeugen oder heißen Oberflächen ansetzt, wie man dies von Dünnschichttrocknern kennt. Der Eirich-Mischer kennt diese Probleme nicht.

Der zum Trocknen und Granulieren eingesetzte Mischer hat in Baugrößen von 1 L bis 3.000 L nur ein einziges bewegtes Mischwerkzeug. Zudem braucht er keine schnelllaufenden und filigranen Ausstreichwerkzeuge, die an der Wandung intensivem Verschleiß ausgesetzt sind. Der mit genügend Abstand zur Wand montierte Wirbler kann – je nach Aufgabenstellung und gewünschter Korngröße – mit Werkzeuggeschwindigkeiten bis > 30 m/ s frei im Material laufen. Durch Variation der Geschwindigkeit kann das Kornband in großem Umfang beeinflusst werden; je nach Material sind Granulate mit d50 von 1– 5 mm möglich. Die Materialbewegung im Mischer entspricht einem mechanisch erzeugten Wirbelbett, mit optimal großen freiliegenden Oberflächen der Granulate – ideal für einen effizienten Trocknungsprozess mit Heißluft, die in den Mischer geleitet wird.

Flexible Technik

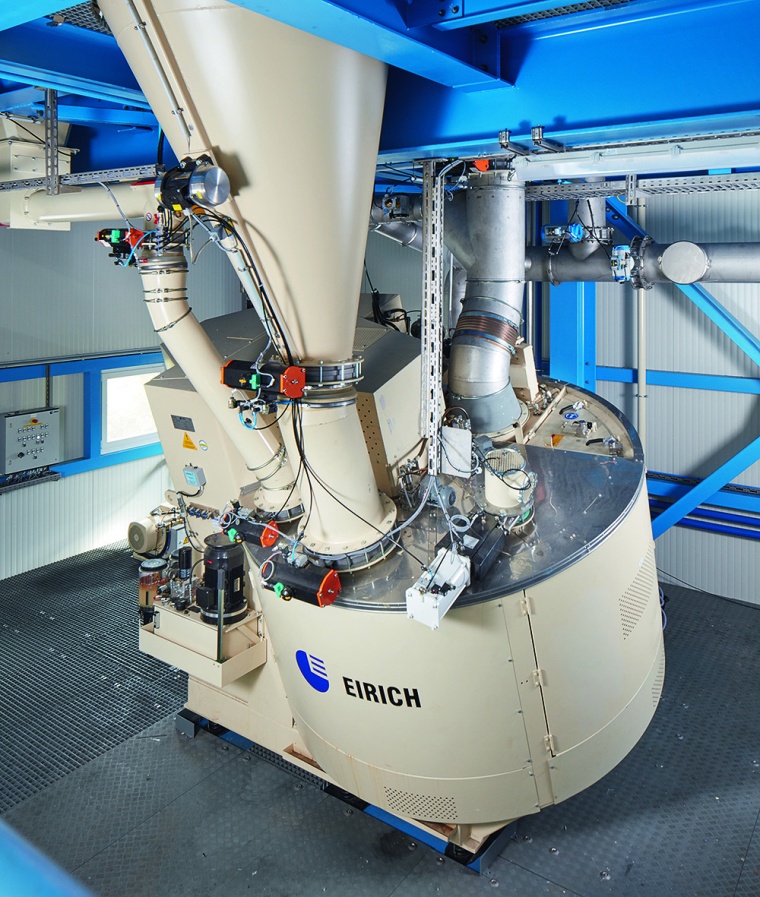

Eirich hat in den vergangenen Jahren mehrere Mischanlagen für die Wertstoffrückgewinnung aus deponierten Abfallstoffen geliefert, z.B. MixSolver der Baugröße RLV24 (Fassungsvermögen 3.000 L) sowie Trocknungslinien, basierend auf Mischern der Baugröße RV 19 (Fassungsvermögen 1.500 L), meist in korrosionsbeständiger Ausführung, mit produktberührten Teilen in Edelstahl. Die Flexibilität der Eirich-Technik erlaubt zudem eine Anpassung der Verfahrensparameter an sich verändernde Abfallstoffe, um die Anlage mit jeweils maximaler Effizienz betreiben zu können. Im beschriebenen Beispiel ermöglicht dies dem Kunden, den Bedarf an hochpreisigen Schwermetallen verstärkt im Wege des Recyclings decken zu können.