Vorausschauenden Ventilinspektion in explosionsgefährdeten Industrieumgebungen

Durch vorbeugende Instandhaltungstools wie Valve Sense, ein KI-gestütztes, mobiles Inspektionssystem zur Leckageerkennung in Ventilen, kann die Überprüfung ohne Demontage der Ventile im laufenden Produktionsbetrieb hausintern und auch innerhalb von Ex-Zonen durchgeführt werden. Leckagen können durch Messen von Schallemissionen bereits vor dem Entstehen größerer Schäden im System entdeckt, Produktionsausfälle vermieden und enorme Folgekosten eingespart werden.

Industrieventile gibt es in fast jedem Produktionsprozess. Ihre Hauptfunktion ist es, den Durchfluss zu regeln, Rückfluss zu verhindern, Druck zu kontrollieren, zu entlasten und den Prozessfluss im geschlossenen Zustand zu stoppen. Intakte Ventile gewährleisten Medienqualität und Sicherheit für Mitarbeiter. Doch wie kann man gerade in gefährlichen, explosionsgefährdeten Umgebungen vermeiden, dass Ventile längere Zeit unbemerkt undicht sind? Da es in den meisten Regionen keine gesetzlichen Vorgaben für Ventilinspektionsintervalle gibt, werden Ventile oft nur unregelmäßig überprüft (teilweise am Prüfstand), oder routinemäßig nach einiger Zeit ausgetauscht – auch wenn sie teilweise nicht defekt sind. Die entstehenden Kosten für eine Produktionsunterbrechung durch den Ausbau der Ventile und den Test am Prüfstand sowie hohe Kosten für eine regelmäßige Erneuerung der Ventile können durch eine hausinterne, mobile Ventilinspektion im laufenden Betrieb vermieden werden.

Mobile Ventilinspektion mit Schallemission

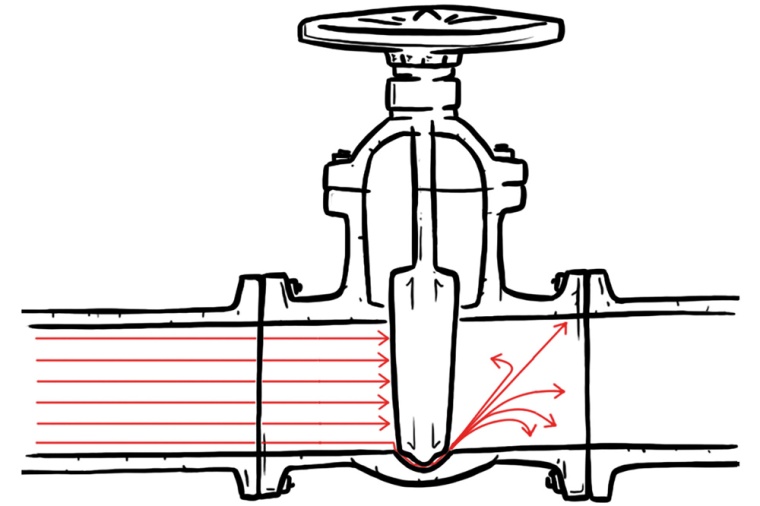

Eine bewährte Methode zur Überprüfung von Ventilen auf innere Leckagen ist die Schallemissionstechnik. Ein Vorteil dieser Technologie ist, dass die Lecksuche ohne Demontage der Ventile, d.h. im laufenden Produktionsbetrieb durchgeführt werden kann. Sie ist eine sogenannte zerstörungsfreie Prüfmethode, die mit Ultraschallsignalen arbeitet. Angewandt auf undichte Ventile bedeutet dies, dass eine interne Leckage im Ventil zu hochfrequenten Signalen führt. Diese werden durch Turbulenzen erzeugt, also Strömungen, die auftreten, wenn ein Medium durch das Loch im Ventilsitz gedrückt wird. Durch regelmäßige Inspektion können Signaländerungen früh genug erkannt und interne Leckagen identifiziert werden, bevor sie größere Schäden an der Anlage oder Umwelt verursachen oder die Sicherheit der Mitarbeiter gefährden.

Erfassen des Rohsignals

Wenn ein Ventil undicht ist, erzeugt es Signale im hohen Frequenzbereich. Diese werden von einem Schallemissionssensor erfasst, der sie dann an ein Datenerfassungssystem zur Verarbeitung weiterleitet. Um diese Schallemissionssignale an Ventilen zu ermitteln, wird der Sensor an verschiedenen Messpunkten vor, auf und hinter dem Ventilkörper angebracht. Undichte Ventile erzeugen starke akustische Signale auf oder hinter dem Ventilkörper.

Die derzeit auf dem Markt erhältlichen Lösungen auf der Grundlage der Schallemissionstechnologie weisen einige Einschränkungen auf. Unter anderem sind folgende Herausforderungen zu beachten:

- komplexe Anwendung,

- es wird geschultes und erfahrenes Personal benötigt,

- die Übertragung und Analyse der Sensorsignale ist zeitintensiv,

- meistens werden nur proprietäre und geschlossene Geräte verwendet.

Darüber hinaus stoßen die Experten auf dem Gebiet auf viele Herausforderungen, die das Messergebnis beeinflussen können:

- Verwendung des richtigen Sensors

Die Verwendung des optimalen Sensors ist entscheidend dafür, AE-Signale richtig zu filtern. Die wichtigsten Kriterien für AE-Sensoren sind hohe Empfindlichkeit, gleichmäßiger Frequenzgang, hohe Leistungsfähigkeit in Arbeitsumgebungen und Resistenz gegenüber unerwünschten Umgebungsgeräuschen. Die Frequenzbänder der Sensoren spielen eine entscheidende Rolle bei der Erkennung von Lecks in Ventilen unterschiedlicher Größe, Art und Material, die von verschiedenen Medien durchströmt werden. Der Sensor muss richtig auf der Oberfläche des Ventils platziert werden, um ein starkes Signal zu liefern.

- Störende Umgebungsgeräusche

Die Schallemissionsprüfung stützt sich auf Schallemissionssignale, die von dem zu prüfenden Ventil erzeugt werden. Es kann jedoch ein erheblicher Anteil von Umgebungsgeräuschen in der Prüfumgebung auftreten, die das Herausfiltern der richtigen Signale erschweren.

- Abhängigkeit von Expertenwissen

Heutzutage erfordern Inspektionen spezielles Fachwissen und Erfahrung, insbesondere bei der Interpretation der erfassten akustischen Signale.

- Ventilgeometrie

Die Form und Größe eines Ventils können das Erkennen der Schallemissionssignale beeinflussen. Ventile mit komplexer Geometrie oder Ventile größerer Abmessungen erfordern in der Regel mehrere Messungen, um Leckagen genau zu erkennen. Dies erhöht die Komplexität des Prüfverfahrens und benötigt mehr Zeit und Ressourcen.

Herausforderungen bewältigen und Ventilinspektion standardisieren

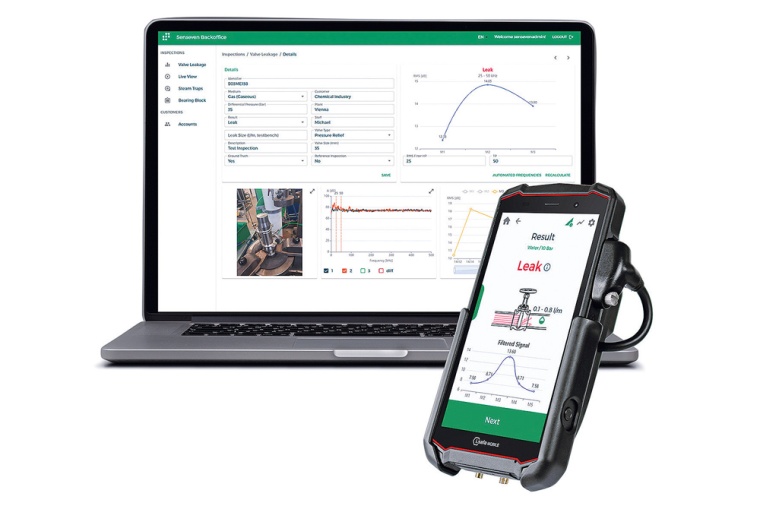

Das mobile Inspektionssystem Valve Sense von Senseven und i.safe Mobile wurde nach umfangreichen Messungen und Simulationen von Leckagen in Produktionssituationen entwickelt. Die Herausforderung bestand darin, ein System zu entwerfen, das nach einer kurzen Einführung ohne externe Spezialisten auch im industriellen ATEX/IECEx-Bereich genutzt werden kann. Es soll reproduzierbare Ergebnisse generieren, die Daten automatisch analysieren und so speichern, dass die Unternehmen es für vorbeugende Wartungszwecke nutzen können. Das System verbindet Schallemissionssensoren mit dem 5G-Industrie-Smartphone IS540.1 von i.safe Mobile und verwandelt es über die Senseven-Software in ein intelligentes, mobiles Inspektionssystem, um undichte Ventile aller Arten und Größen für Wasser, Gas, Dampf, Luft und viskose Flüssigkeiten zu erkennen.

Die Software führt den Nutzer selbsterklärend durch den Prüfprozess, erfasst die Sensordaten und verarbeitet sie. Algorithmen und künstliche Intelligenz helfen dabei, die Daten zu analysieren und sofortige Ergebnisse vor Ort zu liefern. Bei einer Wi-Fi- oder Netzwerkverbindung über eine SIM-Karte werden alle Messungen automatisch mit dem Senseven-Backoffice synchronisiert, einer cloudbasierten Plattform, auf die von überall aus über mobile Geräte oder einen Desktop zugegriffen werden kann, sodass keine Datenübertragung über USB oder Kartenspeicher erforderlich ist. Die Inspektionsdaten können dann für weitere Analysen und Berichte genutzt und in bestehende Asset-Management-Systeme integriert werden.

Der Ventilinspektionsprozess mit Valve Sense

Einführung standardisierter Metadaten

Durch die Verwendung von RFID-Tags oder definierter Eingabemasken wird der Inspektionsprozess in ein standardisiertes Format zur Metadatenerfassung gebracht. Dies vereinfacht die Handhabung für den Anwender, da Daten nur einmal eingegeben werden müssen und später automatisch aufgerufen werden. Zugleich wird gewährleistet, dass verschiedene Inspektionen für ein und dasselbe Ventil strukturiert zugeordnet werden können.

- Software-gestützter Prüfprozess

Ein Software-geführter Inspektionsprozess gibt klare Anweisungen, gestaltet ein einfaches Prüfverfahren und bietet die Möglichkeit, reproduzierbare Ergebnisse zu erzielen.

- Zustandsbewertung durch Algorithmus und künstliche Intelligenz

Die größte Herausforderung für Inspektoren ist die Interpretation von Messdaten. Die Senseven-Lösung entwickelte Algorithmen, die automatisch erkennen, ob ein Ventil undicht ist oder nicht. Die KI ist in der Lage, die Leckagegröße abzuschätzen.

- Automatisierte und standardisierte Berichterstattung

Alle Inspektionsdaten werden automatisch in einem Cloud-basierten Backoffice synchronisiert. Das Wartungspersonal kann Daten im Detail analysieren und automatisierte, standardisierte Berichte erstellen.

Fazit

Die Schallemissionsprüfung ist eine nichtinvasive Prüfmethode und heute Stand der Technik, wenn es um die frühzeitige Erkennung von Schäden in industriellen Bauteilen wie Ventilen, Druckbehältern, Transformatoren oder Pumpen geht. Experten nutzen mobile Prüfsysteme, um Schäden frühzeitig zu erkennen. Die Methoden sind vergleichweise komplex und zeitaufwendig in der Anwendung. Das größte Problem und auch der Grund für die Zeitintensität ist die Interpretation der Messdaten. Technisches Fachwissen, entsprechende Ausbildung und mehrjährige Erfahrung sind nötig, um diese Daten richtig auszuwerten und daraus den Zustand des Bauteils abzuleiten. Mit Hilfe der Digitalisierung können industrielle Prozesse standardisiert werden. Algorithmen und künstliche Intelligenz können das Instandhaltungspersonal bei der Interpretation der gesammelten Daten unterstützen, wodurch Inspektionen schneller, einfacher und die Ergebnisse zuverlässiger werden.

Autor:

Michael Hettegger, CEO Senseven, Strategiepartner der i.safe Mobile

Michael Hettegger, CEO Senseven, Strategiepartner der i.safe Mobile