Zukunftssichere Vial-Abfüllung

Flexibilität ist der Schlüssel zum Erfolg in der Vial-Abfüllung. Doch wie sollte eine ideale Vial-Linie aussehen?

Der Vial-Markt wird von zwei Trends getrieben: In Großserien produzierte Medikamente wie Semaglutid und Impfstoffe erfordern schnelle Abfüllanlagen mit hoher Produktionsleistung, während viele neue Biopharmazeutika und Antikörper-Wirkstoff-Konjugate (ADCs) in kleinen Chargen hergestellt oder sogar individuell auf einzelne Patienten zugeschnitten werden. Die Anwendungen reichen von großen Formaten für Mehrfachdosierungen bis hin zu kleinen Einzeldosen.

Insbesondere neue komplexe Produkte unterscheiden sich in ihren Eigenschaften wie Viskosität und Empfindlichkeit. Gleichzeitig stellen Vorschriften immer strengere Anforderungen an sterile Abfüllprozesse. So suchen Hersteller und CDMOs zunehmend nach Anlagen, die eine hohe Produktionsleistung mit Vielseitigkeit und regulatorischer Konformität verbinden. Wechsel zwischen unterschiedlichen Volumina und komplexen Produkten setzen eine hohe Flexibilität voraus. Um diese zu erreichen, sollte der Fokus auf vier zentralen Designprinzipien liegen.

Von Füllsystemen bis hin zur Automation

Erstens benötigen vielfältige Produkte flexible Abfülltechnologien. Mehrere Füllsysteme sollten auf einer Maschine laufen und Teile mit minimalen Ausfallzeiten ausgetauscht werden können. Sowohl Mehrwegsysteme aus Edelstahl als auch Single-Use-Lösungen kommen hier zum Einsatz, während wirklich flexible Anlagen verschiedene Füllsysteme unterstützen – von peristaltischen, Rollmembran- und Drehschieberkolbenpumpen bis hin zu Massendurchfluss- und Zeitdruckfüllsystemen. Kombifüllstationen integrieren ihrerseits mehrere Systeme gleichzeitig, was zusätzlich Platz und Zeit spart.

Damit Formatwechsel zuverlässig ablaufen sollten sie automatisch und werkzeuglos sein. Im Vergleich zu manuellen oder halbautomatischen Verfahren sind sie nicht nur weniger fehleranfällig, sondern auch deutlich schneller. Ein Beispiel hierfür ist der schonende, teilweise sogar berührungslose Transport der Vials. Doch die Automatisierung muss über die Abfüllung hinausgehen und jeden Prozessschritt – von der Reinigung und Sterilisation bis hin zum Gefriertrocknen und Verschließen – abdecken.

Integrierte Reinigung und standardisierte Schnittstellen

Die meisten Formatwechsel erfordern eine Reinigung und Sterilisation. Die Optimierung dieser Prozesse ist ein wichtiger Hebel, um Ausfallzeiten zu reduzieren und die Flexibilität der Anlage zu erhöhen. Viele moderne Vial-Linien verfügen über integrierte CIP/SIP-Systeme, die Zeit sparen und die Einhaltung von Vorschriften über alle Produkte hinweg gewährleisten. Da Annex 1 die Filterprüfung per PUPSIT besonders betont, sollten Hersteller für maximale Flexibilität auf integrierte oder leicht integrierbare Lösungen setzen.

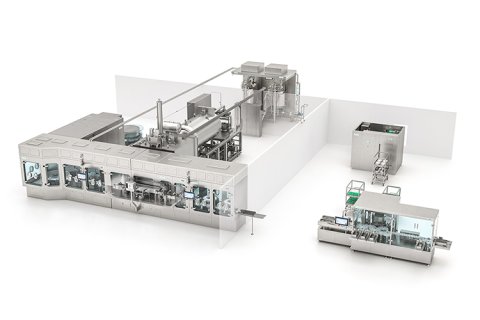

Schließlich lässt sich zukunftssichere Flexibilität am besten mit einem modularen Design der Abfüllanlage und nahtlosen Integrationsmöglichkeiten erreichen. So lassen sich modulare Anlagen, die ursprünglich ohne Barrieretechnologie konzipiert wurden, dank standardisierter Schnittstellen leicht aufrüsten. Auch neue Prozessschritte wie die Gefriertrocknung können hinzugefügt werden. Das gibt pharmazeutischen Herstellern und CDMOs die Freiheit, ihr Produktportfolio im Laufe der Zeit zu erweitern.

Zukunftssichere Vial-Abfüllung

Flexible Vial-Linien sind eine strategische Investition mit langfristigem Wert. Sie erhöhen die Anlagenverfügbarkeit, während Pharmahersteller und CDMOs dynamischer auf sich wandelnde Marktanforderungen und regulatorische Veränderungen reagieren können. Wahre Flexibilität geht jedoch über die Wahl der richtigen Anlagen hinaus: Ein strategischer Partner wie Syntegon ist ein entscheidender Erfolgsfaktor. Von der Formulierung über Füll- und Verschließprozesse bis hin zur Sterilisation, Gefriertrocknung und Inspektion bietet Syntegon nahtlos integrierte Vial-Linien – für die Anforderungen von heute und die Chancen von morgen.