Additive Fertigung mit Elektronenstrahltechnik für große Bauteile und effizienten Pulverkreislauf

Die Elektronenstrahl-Pulverbettanlage EBuild 850 von ALD verbindet ein Bauvolumen von 850 × 850 × 1000 mm³ mit hoher Schmelzleistung und präziser Prozessführung. Sie erlaubt die Fertigung großer Metallbauteile und nutzt Rest- und Off-Spec-Pulver als Ressource. Hohe Prozesstemperaturen, integriertes Monitoring und ein effizienter Pulverkreislauf unterstützen stabile und wirtschaftliche Produktionsabläufe.

Autor: Michael Schulte, freier Redakteur aus München

Elektronenstrahl‑Pulverbettanlage mit großem Bauvolumen ermöglicht präzise Fertigung und ressourcenschonenden Materialeinsatz.

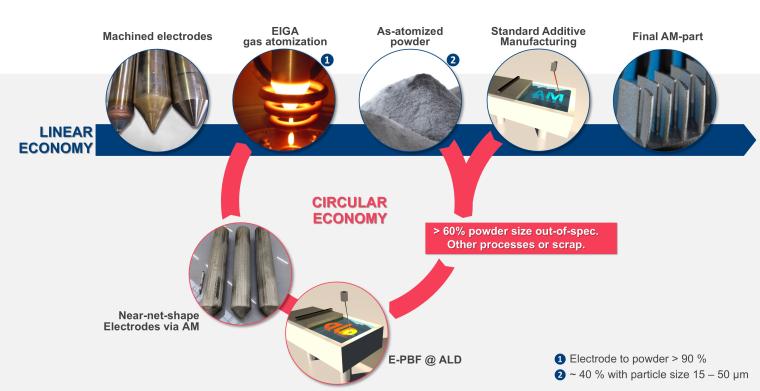

Vom einstigen Geheimtipp zur bewährten Fertigungstechnologie: Additive Verfahren sind heute fester Bestandteil moderner Produktionsprozesse – von der Prototypenfertigung bis zur wirtschaftlichen Kleinserienproduktion in zahlreichen Anwendungsbereichen. Die ALD Vacuum Technologies aus Hanau, in der Nähe von Frankfurt, hat nochmals an der Entwicklungsschraube gedreht und mit der EBuild 850 einen neuen Standard gesetzt. Mit ihrem weltweit größten Bauvolumen von 850 x 850 x 1000 mm3, mit einer maximalen Baurate von 1000 cm3/h und einer Strahlleistung von 45 Kilowatt eröffnet sie neue Möglichkeiten in der Fertigung, um auch große und komplexe Bauteile herzustellen. Damit wird nicht nur die Produktivität gesteigert, sondern auch die Effizienz im Umgang mit Metallpulver. Überschüssiges Material aus der eigenen Fertigung oder Off-Spec-Chargen aus der Pulverherstellung können ohne Qualitätseinbußen wiederverwendet werden. So senkt die Anlage die Materialkosten erheblich, punktet mit einem effizienten Pulverkreislauf und leistet zugleich einen wichtigen Beitrag zu mehr Nachhaltigkeit in der additiven Fertigung.

Pulverbetten bis 15 Tonnen und 0,01 mm Genauigkeit

Einer der Vorteile der additiven Fertigung im Gegensatz zu spanabhebenden Verfahren ist der deutlich geringere Materialverbrauch und die hohe Flexibilität in der Metallverarbeitung. „Statt Material wie beim Fräsen abzutragen, entstehen die Bauteile schichtweise, indem Rohmaterial gezielt mit einer starken Energiequelle, etwa einem Laser oder Elektronenstrahl, aufgeschmolzen wird“, erklärt Dr. Alexander Klassen, Vice President Additive Manufacturing bei ALD.

Das System basiert auf einer leistungsstarken Elektronenstrahlkanone, einer verfahrbaren Baukammer, einer Prozesskammer mit einem hochentwickelten Pulverauftragssystem sowie einer separaten Einheit zur Pulveraufbereitung und Bauteilentnahme. Zur Erhöhung der Fertigungskapazität kann eine zweite Baukammer integriert werden: Während in einer Kammer der Schmelz- und Abkühlprozess stattfindet, lassen sich in einer zweiten Bauteile entnehmen und neue Aufträge vorbereiten. „Um die Begrenzungen bei der Bauteilgröße gezielt zu durchbrechen, haben wir das Kammerdesign massiv erweitert – ohne Abstriche bei der Prozessstabilität“, erklärt Dr. Klassen. Die hochpräzise Abzugseinheit positioniert das bis zu 15 Tonnen schwere Pulverbett mit einer Wiederholgenauigkeit von rund 0,01 mm über die volle Bauhöhe von 1.000 mm. Für die Materialzufuhr und den -auftrag sorgt ein eigens entwickeltes System, das auch schwer fließendes Pulver verlässlich verarbeiten kann. Um unerwünschte Temperatureinflüsse auf das zu verarbeitende Material zu vermeiden, ist das System mit einer effizienten Wasserkühlung ausgestattet. Die Entwicklung der Anlage profitierte dabei stark vom Technologie-Know-how der ALD-Gruppe in den Bereichen Vakuumtechnik, Hochtemperaturprozesse und exakte Bewegung großer Massen. Während das Pulver Schicht für Schicht durch die Pulverauftragseinheit aufgebracht wird, folgt der Elektronenstrahl exakt der vorgegebenen Kontur und verschmilzt das Material präzise. Um Wärmeverluste zu minimieren und den Energieeinsatz zu optimieren, sind sämtliche Kammerwände sowie thermisch belastete Komponenten mit Hitzeschilden versehen. Wie alle beweglichen Komponenten sowie die Sensorik verfügen auch alle pulverführenden Ventile über eine besondere thermische Belastbarkeit, um ihre Funktionsfähigkeit auch bei hohen Temperaturen und unter dem Einfluss von Metallstaub dauerhaft zu gewährleisten.

Weltweit größte PBF-EB-Anlage vereint XXL-Volumen und Hochtemperatur-Werkstoffe

Mit der EBuild 850 hat ALD – bei einem Bauraum von 850 × 850 × 1000 mm³ und einer Produktionsleistung von 1000 cm³/h – die weltweit größte PBF-EB-Anlage (Electron Beam Powder Bed Fusion) entwickelt. Damit ist der entscheidende Schritt gelungen, die besonderen Anforderungen an die Fertigung großformatiger, komplexer Metallbauteile in einer industriell skalierbaren Lösung zu vereinen. Einer der Kernvorteile liegt darin, dass die Anlage über einen 45 kW starken Elektronenstrahl verfügt – die weltweit größte Strahlleistung für PBF-EB-Anlagen. Die trägheitsfreie Magnetoptik erlaubt eine über 100-fach schnellere Ablenkung des Elektronenstrahls. Diese hohe Ablenkdynamik ermöglicht es, den Elektronenstrahl schneller als die thermische Trägheit des Pulvermaterials zu bewegen, sodass mit einer einzigen Strahlquelle gezielt mehrere Zonen parallel bearbeitet werden können, ohne die Schmelze oder die Qualität des Materials zu beeinflussen. Daraus ergibt sich ein Potenzial, das bezogen auf die Schmelzrate mehr als zehnmal höher liegt als bei üblichen Lasersystemen. „Das bedeutet für unsere Kunden nicht nur eine stark gesteigerte Produktivität bei gleichbleibender Qualität, sondern eröffnet auch völlig neue Dimensionen für alternative Bearbeitungsstrategien und schnellere Durchlaufzeiten“, so Dr. Klassen. Ein weiterer wesentlicher Vorteil liegt in der deutlich höheren Prozesstemperatur von 700 bis 1200 °C, die auch die Verarbeitung von hochtemperaturbeständigen Werkstoffen erlaubt. Titanlegierungen wie Ti64, Nickelbasislegierungen oder Titanaluminide, wie sie in vielen Anwendungsbereichen eingesetzt werden, können mit dem Verfahren von ALD sicher verarbeitet werden. Eigenspannungen, die zu Verzug oder Verformungen führen können, werden durch die hohen Prozesstemperaturen vermieden – ein entscheidender Qualitätsfaktor, gerade bei materialkritischen Bauteilen oder komplexen Geometrien. Ein weiterer Vorteil für den Anwender besteht darin, dass die Anlage über eine separate Entnahmeeinheit außerhalb des eigentlichen Bauraums verfügt. Optional ist eine Ausstattung mit einer zweiten Baukammer möglich. Die Möglichkeit zur parallelen Umrüstung während des laufenden Betriebs steigert die Produktivität des gesamten Fertigungsprozesses erheblich. Unproduktive Totzeiten entfallen nahezu vollständig und führen zu einer spürbaren Steigerung des Produktionsoutputs. Ergänzend zur Effizienzsteigerung trägt auch die integrierte Prozessüberwachung zur Qualitätssicherung bei. Die Anlage nutzt den eingesetzten Elektronenstrahl nicht nur zum Aufbau der Bauteile, sondern zugleich als Analysewerkzeug. Jede einzelne Schicht wird nach dem Prinzip eines Rasterelektronenmikroskops während des Fertigungsprozesses in Echtzeit überwacht. So können Fehler bereits bei ihrer Entstehung erkannt und der Prozess unmittelbar angepasst werden. Im Idealfall macht dies nachgelagerte Prüfverfahren überflüssig und stellt somit einen weiteren Bestandteil für Prozesssicherheit und hohe Bauteilqualität dar.

Vom kostentreibenden Materialeinsatz zum ressourcenschonenden Produktionsprozess

Eine zentrale Herausforderung ist der effiziente Umgang mit Metallpulver – insbesondere dann, wenn es sich um recyceltes oder Off-Spec-Material, welches beim Pulverhersteller anfällt, handelt. Die EBuild 850 eröffnet hier neue Möglichkeiten: Die hohe Leistung von 45 kW, die innovative Prozessführung und die Fähigkeit, auch sehr große Auftragsstärken zu erschmelzen, ermöglicht es, Bauteile zu fertigen, die auf einem wesentlich breiteren Partikelspektrum basieren. Andere Systeme erfordern enge Korngrößenbereiche, deshalb entstehen hier zunächst größere Mengen an Restmaterial. Durch die größere Verwendungsbandbreite der Partikelgröße in der Anlage wird das Verfahren besonders wirtschaftlich. Ein bedeutender Vorteil entsteht durch die Wiederverwendung von überschüssigem Pulver aus der eigenen Fertigung, welches gezielt wieder in den Produktionskreislauf zurückgeführt werden kann, aber vor allem aus der Verwendung von Off-Spec-Chargen des Pulverherstellers, das ohne Qualitätseinbußen beim Bauteil eingebracht werden kann. Die hohe Prozesstemperatur stellt dabei eine stabile Verarbeitung sicher, auch wenn die Pulverchargen inhomogen sind. So wird nicht nur der Werkstoffeinsatz effizienter und kostengünstiger, sondern auch ein nachhaltiger Recyclingprozess etabliert, der Materialverluste vermeidet und die Kreislaufwirtschaft stärkt. Mit der Anlage entsteht aus Restmaterial ein neuer Produktionswert, der ressourcenschonend, wirtschaftlich und zukunftsweisend ausgerichtet ist.

Michael Schulte,

freier Redakteur aus München