Energiesparende Wärmepumpen trocknen Schlamm

Die Technologie von Anlagebauer Harter ermöglicht es, Schlämme effizient mit Wärmepumpen zu trocknen, Gewicht und Volumen zu reduzieren, Manpower und Transportkosten zu sparen sowie Entsorgungskosten zu senken. Das Unternehmen hat sich auf die Trocknung stichfester und pastöser Schlämme spezialisiert und bietet sowohl Standard- als auch Sonderanlagen an, die flexibel an die jeweiligen Platzverhältnisse und Mengen angepasst werden können..

Autorin: Petra Schlachter, Technische Redaktion, Harter

Trocknung mit trockener Luft und bei niedriger Temperatur

Die meisten Unternehmen sehen sich heute nach Möglichkeiten um, in nachhaltige Technologien zu investieren und damit ihren hohen Energieverbrauch und Betriebskosten im Allgemeinen zu senken. Wer eine Abwasseranlage hat, hat auch Schlamm. Wird dieser vorentwässert und so zur Deponie verbracht, bezahlt der Produzent ungefähr 60 % davon für Wasser. Mit der Schlammtrocknung lassen sich Gewicht und Volumen verringern, Manpower und Transportkosten einsparen und Entsorgungskosten reduzieren. Ein Wärmepumpentrockner kann bei diesem Prozess Energie sparen und die CO2-Bilanz verbessern.

Der Trocknerhersteller Harter aus dem Allgäu fertigt hocheffiziente Trockner mit spezieller Wärmepumpentechnologie und Wärmerückgewinnung, mit denen sich Schlämme trocknen lassen. Die Technologie brachte Harter vor über 30 Jahren auf dem Markt und optimierte sie ständig weiter. „Viele Jahre lang wusste niemand, was eine Wärmepumpe ist“, berichtet Reinhold Specht, geschäftsführender Gesellschafter bei Harter, „und vor allem nicht, was sie Gutes bringt. Das hat sich sehr verändert, denn die Einsparungen bei Energie und CO2 sind heute wichtige Kaufentscheidungen.“

Chargentrockner für stichfeste Schlämme

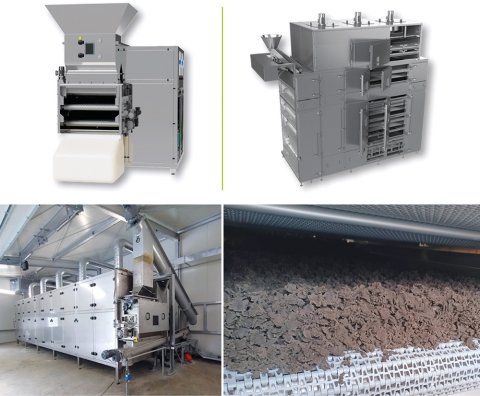

Der Anlagenbauer hat viele Trockner an Industriebetriebe mit Galvanikabteilungen geliefert. Dort wird überwiegend mit Kammerfilterpressen mechanisch entwässert. Diese Schlämme sind stichfest und deshalb für eine Chargentrocknung geeignet. Darauf spezialisierte sich Harter jahrelang und bietet Standard- und Sonderanlagen an. Die jeweilige Ausführung hängt von der Menge des Schlamms und den Platzverhältnissen vor Ort ab.

Die Standard-Chargentrockner bestehen aus einem Wärmepumpenmodul, einem Trockenschrank und zwei Trocknungscontainern. Das Wärmepumpenmodul stellt die erforderliche Prozessluft bereit und ist auch für den Kondensationsprozess verantwortlich. Der Trockenschrank nimmt einen Container zur Trocknung auf, während der andere Container zur Befüllung unter der Kammerfilterpresse steht. Bei Sonderlösungen werden bspw. Transportcontainer so umgebaut, dass sie auch zum Trocknen verwendet werden können. Durch isolierte Verrohrungen sind sie dann mit dem Wärmepumpenmodul verbunden. Dieses wird dort platziert, wo auch Platz ist. Dadurch ist eine räumliche Flexibilität gegeben. Andere Varianten an Sonderanlagen, teilweise auch mit Fördertechnik, hat der Anbieter ebenso vielfach umgesetzt.

Bandtrockner für pastöse Schlämme

Mit der Anfrage einer Kommune begannen vielversprechende Testreihen mit Klärschlamm. Anstrengungen auch im kommunalen Bereich Fuß zu fassen, führten 2023 zum Erfolg. Im Tiroler Erpfendorf konnte Harter sein erstes Projekt Klärschlammtrocknung nun endlich realisieren. Die Entwicklung der Klärschlammtrocknung hat ein neues Spektrum eröffnet. Klärschlämme werden mittels Schneckenpresse, Dekanter oder Zentrifuge vorentwässert. Sie haben eine höhere Feuchte als filtergepresste Schlämme und ebenso eine andere Konsistenz. Seit Jahren schon entwickelt Harter kontinuierliche Trockner für die pharmazeutische Industrie und den Foodsektor. Für die Trocknung pastöser Schlämme floss nun das geballte Wissen aus der bisherigen Schlammtrocknung kombiniert mit den Erfahrungen der Bandtrockner in die Klärschlammtrocknung ein.

Der Bandtrockner in Erpfendorf besteht aus zwei horizontal angeordneten Bändern und fünf Wärmepumpenmodulen. Das Förderband ist so ausgeführt, dass der Schlamm durchlüftbar ist. „Unsere extrem trockene Prozessluft führen wir gleichmäßig durch den Schlamm. Sie nimmt die Feuchte auf und so trocknet der Schlamm homogen auf den gewünschten Trockenstoffgehalt“, erläutert Specht die Technologie. Da es sich um ein modulares System handelt, ist der Trockner jederzeit erweiterbar. Der vorentwässerte Schlamm kommt mit circa 75 % Wasser in den Trockner und verlässt ihn mit nur noch circa 15 %. Ein ausgeklügeltes Fördersystem ergänzt die Trocknung. Die Trocknung findet grundsätzlich in einem Temperaturbereich von 30 bis 60 °C statt. Die Wärmepumpe ermöglicht es, im lufttechnisch geschlossenen System zu trocknen – gänzlich ohne Abluft.

Versuche und Fördergelder

Die Bandtrocknung eignet sich für sämtliche pastösen Schlämme aus der industriellen Fertigung, das heißt Abfallschlämme aus der Herstellung von Kunststoffen, von Papier, von chemischen Erzeugnissen und vielem mehr. Für die kundenspezifische Entwicklung steht ein Technikum beim Anlagenbauer zur Verfügung. Dort testet der Trocknerhersteller Schlammproben auf seine Eigenschaften. Anschließend bietet Harter eine Leihanlage an, mit der Interessenten Versuche im größeren Umfang vor Ort durchführen können. „Von unseren Kunden wissen wir, dass einzelne Rohstoffe des Schlamms durch Trocknung wieder verwertet werden können. Manche Betreiber erhielten bei der Entsorgung des getrockneten Schlamms günstigere Klassifizierungen. Auch kann sich der Brennwert des Schlamms durch die Trocknung erhöhen“, ergänzt Specht. 2017 erhielt Harter für seine Wärmepumpentrocknung die Einstufung „zukunftsfähige Technologie“, auch in Österreich und der Schweiz.

Seitdem können Nutzer Fördergelder von bis zu 40 % auf das Investitionsvolumen beantragen. Somit ist die Wärmepumpentrocknung eine ökologisch wie ökonomisch sinnvolle Technologie.

Petra Schlachter

Technische Redaktion, Harter

© Harter