Füllstand- und Druckmessung in hygienischen Produktionsumgebungen

Biotechnologie und Pharmaindustrie im Wandel: Wie Sensoren für Füllstand und Druck die Zukunft der Produktion revolutionieren. Erfahren Sie, wie Vega-Sensoren mit zertifizierten Hygienestandards und innovativer Technologie die Anforderungen an Flexibilität, Sterilität und Reproduzierbarkeit in der Pharmaindustrie erfüllen. Von der effizienten Dosierung bis zur sicheren Zuführung – ein Blick hinter die Kulissen der präzisen Arzneimittelherstellung.

Autorin: Claudia Homburg, Marketing, Vega Grieshaber und Interview mit Natalie Waldecker, Produktmanager Lebensmittel & Pharma; Vega

Vega-Sensoren mit zertifizierten Hygienestandards optimieren Dosierung, Sterilität und Reproduzierbarkeit in der Arzneimittelherstellung

Die Produktion in der Pharmaindustrie hat sich grundlegend verändert. Um wettbewerbsfähig zu bleiben, müssen Anlagen kontinuierlich optimiert und Kosten gesenkt werden – ohne Abstriche bei der Qualität. In automatisierten Prozessen biotechnologischer Produkte zählen Flexibilität, Sterilität und präzise Reproduzierbarkeit. Die Messtechnik ist dabei unverzichtbar. Sie muss höchste Anforderungen erfüllen, um die Qualität über den gesamten Produktlebenszyklus zu sichern.

Ein zentraler Aspekt ist die Einhaltung strengster Hygienestandards. Vega-Sensoren sind nach allen relevanten Normen der Lebensmittel- und Pharmaindustrie zertifiziert, darunter FDA, ISPE GAMP, ASME-BPE und EHEDG. Genormte Prozessanschlüsse und ein einheitliches Hygiene-Adaptersystem erleichtern den Einbau und bieten maximale Flexibilität. Diffusionsdicht und robust passen sie sich jeder Einbausituation an – ob in kubischen oder zylindrischen Tanks, freistehend oder integriert, mit Rührwerken oder Heizschlangen.

Inhalt:

- Vega-Sensoren mit zertifizierten Hygienestandards optimieren Dosierung, Sterilität und Reproduzierbarkeit in der Arzneimittelherstellung

- Präzision bei kleinsten Änderungen

- Hygienic Design als Standard

- Vielseitige Anwendungen in der Arzneimittelherstellung

- Sichere Drucküberwachung und Bevorratung

- Effiziente Bestandskontrolle

- Claudia Homburg

- Nachgefragt Interview mit Natalie Waldecker, Produktmanager

Lebensmittel & Pharma; Vega

Präzision bei kleinsten Änderungen

Je flexibler Anlagen genutzt werden, desto wichtiger sind Sensoren, die sich schnell und einfach integrieren lassen, Kontaminationen verhindern und Prozesszyklen lückenlos rückverfolgbar machen. Dies gilt für Blockbuster-Medikamente ebenso wie für personalisierte Arzneimittel oder Single-use-Anwendungen – von der Chargenproduktion bis zur kontinuierlichen Fertigung.

Vega bietet ein breites Spektrum an Messprinzipien für Füllstand- und Druckmessung. Dank standardisierter Anschlüsse wie M12- und Ventil-Steckverbindungen lassen sich die Sensoren mühelos in bestehende Systeme einfügen. Sie erfassen selbst kleinste Füllstand- oder Druckänderungen. Die Druckmessumformer mit metallischer oder keramischer Messzelle decken Messbereiche von wenigen Millibar bis zu 1.000 bar ab. Diese Präzision senkt die Herstellungskosten, da exakt dosierte Abfüllmengen Rohstoffe sparen und die Produktivität steigern.

Die Qualität der Sensoren basiert auf jahrzehntelanger Erfahrung und kontinuierlicher Weiterentwicklung. Vega gehört zu den wenigen Herstellern, die keramisch-kapazitive Certec-Messzellen selbst entwickeln und produzieren.

Hygienic Design als Standard

Für die sterile Wirkstoffproduktion setzt der Sensorhersteller auf speziell entwickelte Werkstoffe, die aggressiven Reinigungsmitteln standhalten. Das Hygienedesign erfüllt alle Standards von EHEDG, 3-A Sanitary und FDA. Frontbündige Prozessanschlüsse, robuste Gehäuse (IP69K) und medienberührende Oberflächen mit einer Rautiefe von bis zu 0,3 µm garantieren höchste Hygiene. Im spalt- und totraumfreien Hygienedesign bleiben sie selbst bei Dampfstrahlreinigung dicht.

Die Sensoren sind optimal für CIP- und SIP-Prozesse ausgelegt. Sie sichern die Verfügbarkeit aller benötigten Medien, die beim CIP-Prozess nacheinander durch die Rohrleitungen der Anlage gepumpt werden, und widerstehen selbst aggressiven Chemikalien. Auch im laufenden Betrieb bis zu zwei Stunden bei Temperaturen bis 150 °C und unter Druck von 1 bar im SIP-Prozess arbeiten sie zuverlässig.

Vielseitige Anwendungen in der Arzneimittelherstellung

Von der Aufbereitung über Fermentation und Separation bis zur präzisen Dosierung und Ab-

füllung – Füllstand- und Drucksensoren übernehmen vielfältige Aufgaben in der Arzneimittelproduktion. Wie sie sich konkret dafür qualifizieren, zeigen beispielhaft die Einsatzmöglichkeiten der Radarsensoren Vegapuls, der kapazitiven Grenzschalter Vegapoint wie auch der Druckschalter Vegabar.

Der Radarsensor Vegapuls 42 mit seinen vielseitigen Hygieneadaptern eignet sich besonders für hygienekritische Prozesse mit schnellen Füllstandwechseln. Dank IO-Link lassen sich Prozessdaten nahtlos mit Geschäfts- und Laborsystemen vernetzen. Die berührungslose 80-GHz-Radar-Technologie sorgt für wartungsfreien Betrieb. Gleichzeitig wurde beim Vegapuls 42 auf alles verzichtet, was ihn unnötig teuer und technisch zu komplex machen würde. Der Radarsensor ist auf Messdistanzen bis 15 m und Temperaturen bis 150 °C ausgelegt. Er kommt in Dosier- und Förder- wie Abfüllprozessen zum Einsatz und überzeugt durch seinen farbigen Leuchtring, der aus jeder Richtung gut ablesbar ist.

Der Leuchtring ist auch das Markenzeichen des kapazitiven Grenzschalters Vegapoint, der Grenzstände sicher erfasst. Ein optionaler Universalanschluss für Hygieneadapter sorgt für reduzierten Installationsaufwand und schlankere Lagerhaltung. Damit erfüllt er perfekt die Anforderungen an hygienegerechte Prozesse.

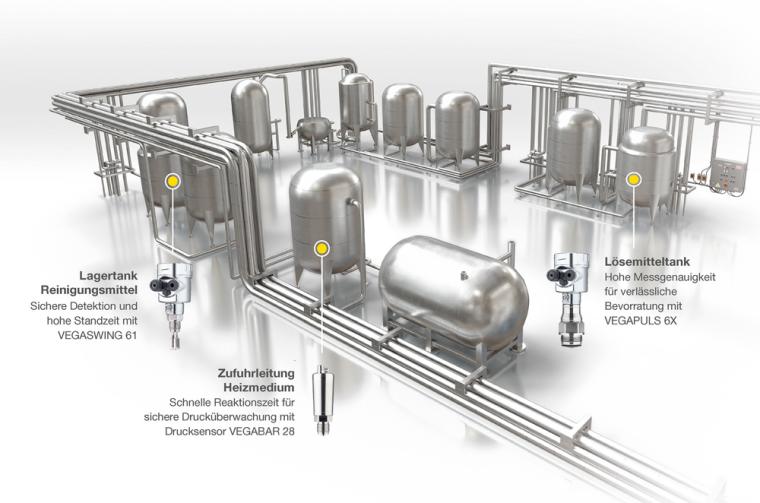

Sichere Drucküberwachung und Bevorratung

In Zufuhrleitungen mit Heizmedien reagiert der Drucksensor Vegabar 28 schnell und überwacht zuverlässig den Druck von Gasen, Dämpfen und Flüssigkeiten bis 130 °C. Seine chemisch beständige Keramik-Messzelle hält selbst abrasiven Bestandteilen stand.

Im Lösemitteltank sorgt der Vegapuls 6X mit hoher Messgenauigkeit für eine zuverlässige Bevorratung. Sein fokussierter Radarstrahl misst auch an Rührwerken vorbei. Selbst Medien mit schwachen Reflexionseigenschaften, wie ölhaltige Produkte, erfasst er präzise. Der Vibrationsgrenzschalter Vegaswing 61 schützt Lagertanks vor Überlauf und Trockenlauf. Er detektiert millimetergenau den Grenzstand und ist universell für alle Flüssigkeiten einsetzbar.

Effiziente Bestandskontrolle

Drahtlose Kommunikation erleichtert den Zugang zu Sensoren in Reinräumen, rauen Industrieumgebungen oder Ex-Bereichen. Mit Bluetooth und der App Vega Tools lassen sich Sensoren aus bis zu 50 m Entfernung parametrieren, anzeigen und diagnostizieren – ohne aufwändige Verdrahtung.

Das Inventory System visualisiert alle wichtigen Prozess- und Prognosedaten. Es informiert automatisch über Nachschubbedarf und greift auf aktuelle sowie historische Verbrauchsdaten zu. So behalten Anwender ihre Bestände stets im Blick, optimieren Prozesse und sichern die Qualität des Endprodukts nachhaltig.

Claudia Homburg

Marketing, Vega Grieshaber

© Vega

„Die Digitalisierung ist eine unserer Kernstrategien und fließt konsequent in die Produktentwicklung ein.“

Vega ist einer der wenigen Hersteller, die keramisch-kapazitive Certec-Messzellen selbst entwickeln und produzieren. Was macht diese Technologie besonders? Wie positioniert sich Vega im stark regulierten Pharmamarkt und welche Bedeutung hat der Pharmasektor für Ihr Unternehmen?

Natalie Waldecker: Die keramische Messzelle in unseren Drucksensoren Vegabar 82 sowie Vegabar 28/38 ermöglicht präzise Druckmessungen selbst in besonders harschen und robusten Umgebungen. Ein zentraler Vorteil für den Pharmabereich ist die trockene Messzelle, da kein Öl zur Druckübertragung benötigt wird; bei metallischen Messzellen kann bei einem Membranbruch Öl ins Medium gelangen, was den Prozess verunreinigen oder den Wirkstoffgehalt verringern könnte. Bei der keramischen Ausführung wird ein Membranbruch frühzeitig erkannt und als Meldung ausgegeben, sodass Maßnahmen rechtzeitig eingeleitet werden können. Pharma ist eine der Kernbranchen bei Vega, weshalb unser gesamtes Portfolio von Füllstand-, Grenzstand- und Druckmesstechnik geeignete Ausführungen für die Branche bietet. Hierzu gehören passende Prozessanschlüsse und verwendete Materialien sowie Hygienezulassungen und Konformitätserklärungen. Bereits bei der Geräteentwicklung berücksichtigen wir die besonderen Anforderungen der Pharmabranche, etwa hinsichtlich Hygienedesign, um den Regularien zu entsprechen.

Der Pharmabereich setzt verstärkt auf Single-Use-Technologien. Wie wird diese Entwicklung mit Vega-Sensoren konkret bedient? Und wie balanciert Vega die Anforderungen an Flexibilität und Effizienz mit Nachhaltigkeitszielen? Welche Auswirkungen hat dieser Trend auf Ihre Produktentwicklung?

N. Waldecker: Die Füllstandmessung in Single-Use-Kunststoffbehältern – etwa während Fermentationsprozessen – ist mit dem Vegapuls 6X zuverlässig möglich. Der Sensor erfasst Füllstände selbst durch gefaltete Kunststoffoberflächen und liefert konsistente Ergebnisse, unabhängig vom Medium. Da die Messung von außen erfolgt, ist keine Reinigung des Sensors erforderlich.

Ziel ist es, prozesssichere und effiziente Messlösungen bereitzustellen, die Ausfälle zu minimieren, manuelle Eingriffe zu reduzieren und Unterbrechungen zu verhindern. Die modulare Sensorplattform erlaubt flexible Einsätze, während selbstüberwachende Sensoren die Betriebssicherheit erhöhen. Bereits während der Entwicklung wird auf ressourcenschonenden Materialeinsatz, die Reduktion des CO2-Fußabdrucks durch sorgfältige Material- und Lieferantenauswahl sowie auf Robustheit und Langlebigkeit der Geräte geachtet.

Mit IO-Link-Technologie und dem Inventory System bieten Sie digitale Lösungen für die Prozessüberwachung. Welche Rolle spielt die Digitalisierung in Ihrer Produktstrategie, und wie entwickeln Sie diese angesichts von Industrie 4.0 und dem digitalen Zwilling weiter?

N. Waldecker: Die Digitalisierung ist eine unserer Kernstrategien und fließt konsequent in die Produktentwicklung ein. Neben der IO-Link-Technologie bei unseren Basissensoren wie zum Beispiel Vegapuls 42, Vegapoint Serie oder Vegabar Serie 20 und 30 und dem Vega Inventory System zur Bestandsüberwachung spielt auch die APL-Technologie eine zentrale Rolle, wie sie bereits beim Vegapuls 6X verfügbar ist. Dabei wird Cybersecurity großgeschrieben: Die Sensoren unterstützen verschlüsselte Kommunikation und Zugriffskontrollen.

Autarke Radarsensoren liefern digitale Messwerte, ohne separate Spannungsversorgung, während die drahtlose Bedienung aus sicherer Entfernung über die App Vega Tools die Zugänglichkeit weiter verbessert. Die Digitalisierung endet jedoch nicht beim Sensor: Der gesamte Life-Cycle-Prozess – von Informationsbeschaffung über Konfiguration, Preis- und Bestellinformationen bis zu Reparaturvorgängen – ist in unserem Kundenportal myVega jederzeit verfügbar. Ergänzt wird dies durch die Speicherung von Gerätedaten, etwa über Backup- und Restore-Funktionen, die Gerätedokumentation sowie den Messwert- und Ereignisspeicher.

Die Vegapuls-Serie arbeitet mit 80-GHz-Radartechnologie für berührungslose Messungen bis 120 m Distanz. Wo sehen Sie die technologischen Grenzen der aktuellen Radartechnologie in pharmazeutischen Anwendungen?

N. Waldecker: Mit unseren Radarsensoren kann der Füllstand selbst in kleinsten Behältern bis zu Behältern mit 120 m gemessen werden, abhängig der gewählten Antennenausführung. Damit sind durch den Messbereich keine Einschränkungen vorhanden.

Die Radarmesstechnik ist weitgehend unabhängig von Prozessbedingungen wie Temperatur oder Druck, sodass die technologischen Grenzen sehr großzügig sind. Nur extreme Prozesssituationen, etwa bei starker Schaumbildung, stark anhaftenden leitfähigen Medien oder langen Reinigungsprozessen mit Laugen, können die Messsicherheit beeinflussen.

Welche technologischen Durchbrüche erwarten Sie in den nächsten 5 Jahren in der Pharma-Messtechnik?

N. Waldecker: Medikamente werden immer schneller entdeckt, Entwicklungszeiten verkürzen sich, und neue Wirkstoffe müssen sicher und Regularien konform auf den Markt gebracht werden. Dabei unterstützen moderne Sensortechnologien auf mehreren Ebenen: Sensordaten ermöglichen Predictive Maintenance, sodass Wartungen gezielt geplant werden können, bevor ein Gerät ausfällt, was präzisere Qualitätsprognosen und eine bessere Prozesssteuerung erlaubt. Gleichzeitig können die Sensoren in digitale Zwillinge integriert werden, um Produktionsparameter in Echtzeit zu optimieren. Selbstlernende Sensoren erkennen Prozessanomalien und passen sich automatisch an, wodurch die Effizienz und Sicherheit der Prozesse weiter gesteigert werden.

Dieser Beitrag ist in CITplus 9/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe