Innovative Lösungen und Mehrwerte präsentierte Glatt zur Achema 2024

Als einer der führenden Anbieter für integrierte Prozesslösungen und ein Pionier für Wirbelschichtanlagen präsentierte Glatt auf der Achema ihr gebündeltes Know-how und fokussierte auf das einzigartige Portfolio und Partner: Von der Formulierungsentwicklung für

feste Darreichungsformen über erforderliche Prozesstechnologien bis hin zu Planung, Aufbau und Inbetrieb-nahme einer hochkomplexen Fabrik.

„Neben Sicherheit für Produkt, Mensch und Umwelt spielen bei den meisten Projekten heute vor allem die Automatisierung eine zentrale Rolle“, so Thomas Hofmaier, Business Unit Leiter der Prozess Technologien Pharma bei Glatt. Das Unternehmen setzt sich mit Blick auf den Kunden intensiv mit diesen Themen auseinander und fokussiert sich daneben auf Security of Outcome, Digitalisierung, Prozessexpertise und Service.

CU:BE connected

Ein großer Cube (CU:BE) thronte auf dem Hauptstand und war als Metapher für das diesjährige Motto für Mehrwerte und innovative Lösungen mit echtem Kundennutzen (CUstomer BEnefit) zu verstehen. Im Inneren stand eine Pharma-OSD-Zukunftsfabrik (siehe Aufmacher): Eine digital integrierte Containment-Prozessanlage. Kunden erlebten angefangen von der Projektierung über neueste automatisierte Prozesstechnologie bis zum fertigen Medikament das gebündelte Know-how von Glatt: Nach der Übersicht der Konzeption sahen Besucher eine Kapselproduktion von der Dosierung (Glatt Isolator) über das Granulieren (Glatt TwinPro), Trocknen, Sieben und Mischen bis zur Kapselfüllung (Harro Höfliger Modu-C). PAT-Sensoren überwachen kritische Prozessparameter. Ein besonderes Augenmerk lag auf dem Produktehandling: Das Befüllen des APIs erfolgt mittels Roboter (Stäubli) und den Produkttransfer übernehmen intelligent gesteuerte Hubsäulen, innovative pneumatische Fördersysteme sowie integrierte Mischer. Das neue G-Connect SmartID ermöglicht eine smarte Teileverifizierung zur digitalen pharmazeutischen Dokumentation und ersetzt das in der Pharmaproduktion übliche Vier-Augen-Prinzip. Prozessrelevante Daten werden an das, in nun neuester Generation verfügbare GlattView Steuerungssystem, weitergeleitet. Mit dem intuitiven Bedienkonzept sorgt dieses für volle Prozesskontrolle und reduziert somit das Risiko der Fehlbedienung. Der G-Connect Integrator als Zwischenebene zum ERP und/oder MES-System bündelt alle Maschinen- und Prozessparameter an zentraler Stelle. Der hohe Automatisierungsgrad punktet durch Echtzeitüberwachung, lückenlose Rückverfolgbarkeit, mehr Sicherheit und Schnelligkeit und bietet Personaleinsparungspotenzial. Die Flexibilität im Produktionsprozess bleibt uneingeschränkt erhalten.

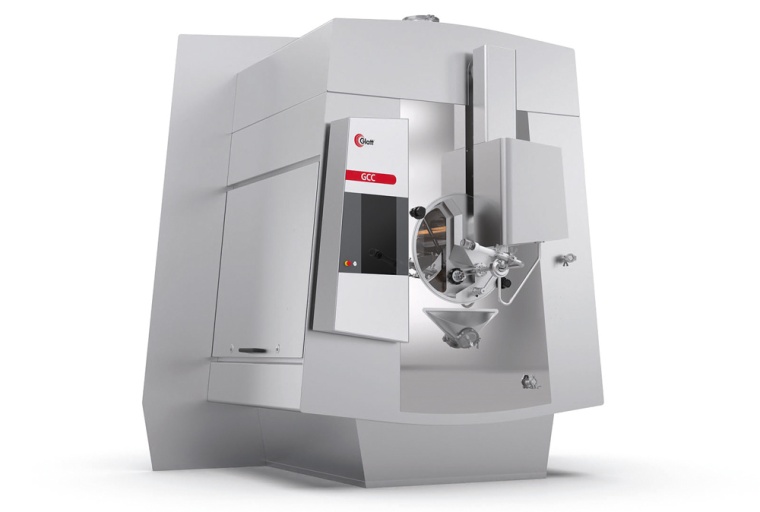

Der neue GCC – noch effizienter und variabler

Glatt hat den effizienten Coater GCC weiter optimiert und präsentierte ihn auf der Achema: Als einer der schnellsten auf dem Markt verfügbarer Tablettencoater, punktet der neue GCC mit noch größerer Flexibilität und setzt ab 5 % Ladevolumen pro Batch einen neuen Standard in der Tablettencoating-Technologie. Auch mit häufigen Produktwechseln kommt er bestens zurecht. Durch die neuen optimierten Seitentüren kann er platzsparend aufgestellt werden.

Hocheffizient ist die neue Luftaufbereitung, die bis zu 50 % Energieeinsparungspotenzial ermöglicht. Darüber hinaus bietet der GCC ein einzigartiges, effizientes und nachhaltiges Reinigungskonzept. Mit dem neuen smarten, intuitiven Bedienpanel bietet er eine noch leichtere Bedienbarkeit. Er ist bei Containment-Anwendungen bis zu OEB5 einsatzfähig.

Modulare kontinuierliche Fertigung – Fortschrittliche Direktverpressung und Nassgranulierung

Auf größtmögliche Flexibilität und ein breites Spektrum an kundenspezifischen Lösungen bei der kontinuierlichen Herstellung von OSD-Produkten setzt MODCOS, das konfigurierbare Modular-Continuous-System Maßstäbe. Es bietet dabei die beste technische Lösung zum geplanten Investment. Mit mehr als 30-jähriger Expertise und zahlreicher realisierter Projekte bietet Glatt nicht nur die richtige Beratung für alle, die den Umstieg von der Batch- zur kontinuierlichen Fertigung planen.

Neue Pilotanlage für anspruchsvolle, kontinuierliche Partikel-Coating-Anwendungen

Beim neuen GFC 16 Prozessmodul in Pilotgröße wurde besonderes Augenmerk sowohl auf das strömungsmechanische Verhalten der Anlage als auch auf das schonende Ein- und Ausschleusen von Rohstoffen und beschichteten Produkten gelegt. Das Modul verfügt durch seine Bauweise über sämtliche Eindüsungsoptionen und kann in einem sehr breiten Partikelgrößenbereich betrieben werden. Damit ermöglicht es alle kontinuierlichen Coating- und Layering-Prozesse in der Wirbelschicht und erreicht durch sein Designkonzept eine besonders homogene Verteilung des Beschichtungsmaterials. Dadurch entstehen gleichmäßige und dichte Überzüge, die z.B. die sensorischen Eigenschaften der Produkte beeinflussen, die Attraktivität verbessern und einen effektiven Schutz vor Partikeln und Umwelteinflüssen sowie eine kontrollierte Steuerung der Freisetzung bieten.

Breites CDMO-Dienstleistungsspektrum und 360-Grad-OSD-Prozesslösungen für die Pellets Herstellung

Die Experten von Glatt Pharmaceutical Services stehen immer bereit um ihre Expertise rund um die Produktion fester pharmazeutischer Produkte vorzustellen: Kunden können bereits in der Konzeptionsphase eines neuen Medikaments vom Beratungs- und Spezifikations-Know-how der CDMO-Experten profitieren und dabei die Glatt-eigene Infrastruktur bei der Durchführung klinischer Studien bis zur Produktion nutzen. Als Prozess- und Formulierungsexperten demonstrieren sie darüber hinaus verschiedene Prozesslösungen zur Pelletherstellung, Löslichkeitsverbesserung und funktionelle Coatings. Sie zeigen auf wie GlattVision PSD, ein neu entwickeltes, robustes PAT-Tool mittels Digitalisierung und KI eine neue Lösung zur innovativen Qualitätsprüfung und Analytik von Pellets bietet. Kunden profitieren von einer verbesserten Prozesssicherheit und weniger Ausschuss.

TKS-Klappen – innovative Containment-Schnittstellen für die sichere Handhabung hochwirksamer Materialien

Höchste Anforderungen stellt Glatt an eine maximale Sicherheit für den Operator, das Produkt, und die Umwelt. Auf einem weiteren Messestand präsentierte Glatt ein breites Spektrum an Containment-Interfaces für unterschiedliche Anwendungen. TKS-Doppelklappen im Einsatz bis OEB6 zur kontaminations- und emissionsfreien Produktübergabe wurden in unterschiedlichen Versionen sowie mit effizienten und nachhaltigen Reinigungskonzepten vorgestellt.

Mit einem Digital-SMEPAC-Service geht Glatt einen Schritt voraus und bietet eine effektive Qualifizierung von Containment-Equipment durch ein innovatives Partikelmessgerät mit einem entsprechendem Dienstleistungspaket an.

Glatt bietet nun auch Flüssigkeitsverarbeitungssysteme

Glatt erweitert das Portfolio und bietet fortan auch global Flüssigkeitsverarbeitungssysteme an: Die Glatt Sterile Systems (GSS) eignen sich zur keimfreien Herstellung von Arzneimitteln, einschließlich Lösungen, Suspensionen und Emulsionen. Das Glatt Reactor System (GRS) bieten eine Reihe von cGMP-konformen Bioreaktoren und integrierten Systemen, die speziell für die anspruchsvollen Anforderungen von Biologics entwickelt wurden, wie bspw. rekombinanten Proteinen, monoklonalen Antikörpern (mAbs), Hormonen, Impfstoffen, Antikörpern und Blutplasma aus Säugetierzelllinien. Das Glatt Fermenter System (GFS) wurde speziell für Fermentationsprozessen im großen Maßstab entwickelt, um eine optimale Produktion von therapeutischen Proteinen, Hormonen und Enzymen zu gewährleisten.

Autor:

Thomas Hofmaier, Glatt GmbH, Binzen

Thomas Hofmaier, Glatt GmbH, Binzen