Qualitätsoffensive für bessere Batterien

Leistungsstark, ausdauernd und sicher: Mit diesen Eigenschaften und einem günstigen Preis könnten Batterien „Made in Germany“ bald zur Weltspitze gehören.

Ermöglichen sollen das unter anderem fortschrittliche Ansätze zur Qualitätssicherung und Analytik bei der Produktion, die jetzt am Karlsruher Institut für Technologie (KIT) entwickelt und erprobt werden. Die Arbeit im Batterieforschungscluster AQua verläuft in enger Kooperation mit Forschungspartnern in der vom Bundesministerium für Bildung und Forschung (BMBF) initiierten „Forschungsfabrik Batterie“.

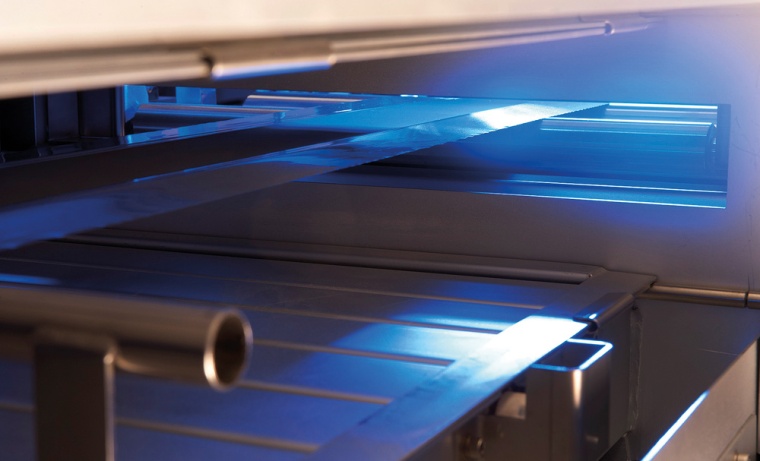

Hohe Qualität bei möglichst niedrigen Kosten sicherstellen – das wollen Wissenschaftlerinnen und Wissenschaftler in einer neuen Forschungsplattform, die am KIT als Teil des Batterie-Kompetenzclusters AQua (steht für: Analytik/Qualitätssicherung) gestartet ist. Dafür betrachten sie zunächst jeden Produktionsschritt, von den Ausgangsmaterialien bis zur fertigen Zelle, um mögliche Fehlerquellen zu identifizieren. Anschließend soll der Umgang mit Fehlern bei laufender Produktion so optimiert und automatisiert werden, dass am Ende eine gleichbleibend hohe Qualität gewährleistet werden kann. „Bei der Produktion muss jeder Schritt sitzen. Alles ist aufeinander abgestimmt und jeder Fehler kann sich auf die spätere Performance der Zellen auswirken“, sagt Professor Helmut Ehrenberg vom Institut für Angewandte Materialien (IAM-ESS) des KIT, der die Forschungsarbeiten koordiniert. „Die Leistungsfähigkeit von Analytik und Qualitätssicherung hat deshalb einen maßgeblichen Einfluss auf Güte, Sicherheit und Kosten einer Zelle.“ Ihre Lösungsansätze erarbeiten die Forschenden mit Methoden der integrierten Fertigungskontrolle und implementieren sie in die gesamte Prozesskette.

Forschung an der automatischen Fehlererkennung

Um kritische Fehler im Produktionsprozess möglichst früh zu erkennen und um diese richtig zu interpretieren, arbeiten die Wissenschaftlerinnen und Wissenschaftler in den AQua-Projekten unter anderem nach dem Prinzip der Failure Mode and Effects Analysis (FMEA). „Dabei bringen wir Fehler gezielt und kontrolliert ein, um den Zusammenhang zwischen einer Störung und den Auswirkungen auf die Zellen präzise zu quantifizieren“, erklärt Dr. Lea de Biasi, eine der Forscherinnen im Projekt. „Wenn wir nun spezifische Leistungskriterien als Qualitätsziele definieren, können wir für alle relevanten Prozessschritte Toleranzgrenzen festlegen.“ Diese kommen dann direkt im Produktionsprozess zum Einsatz. Dazu entwickelt AQua auch Methoden, mit denen sich kritische Einflussgrößen – etwa die Homogenität der Elektrodenbeschichtung oder die Restfeuchte der Komponenten zu Beginn des Zellbaus – in Echtzeit erfassen lassen. Bei der automatischen Fehlererkennung werden Zwischenprodukte unmittelbar nach dem jeweiligen Prozessschritt maschinell geprüft und fehlerhafte Stücke aussortiert. „Dabei sind außerdem Rückschlüsse auf die Fehlerursachen möglich“, sagt de Biasi. „So können wir Prozessstörungen frühzeitig beseitigen und weitere Kosten durch Ausschuss vermeiden.“

Dateninfrastruktur für einen schnellen Forschungstransfer

Ergänzt wird die neue Forschungsplattform durch ein Begleitprojekt, das am KIT Dr. Michael Selzer vom Institut für Angewandte Materialien – Computational Materials Science (IAM-CMS) koordiniert. Hier geht es unter anderem um den Austausch der Plattform mit den anderen Batterie-Kompetenzclustern der „Forschungsfabrik Batterie“ sowie um Kooperationen mit der Industrie. Im Mittelpunkt steht aber der Aufbau einer Dateninfrastruktur: „Bei den Experimenten und großskaligen Simulationen im AQua-Projekt gewinnen wir große Mengen an Daten, die durch spezifische Datenanalyseverfahren über standardisierte Workflows ausgewertet werden müssen“, sagt Selzer. „Mit der Dateninfrastruktur schaffen wir einen nachhaltigen Zugang zu diesen Forschungsdaten und Analysewerkzeugen.“ Das sei ein entscheidender Beitrag zur Qualitätssicherung und auch zum Forschungstransfer in Sachen Batteriefertigung, betont Professorin Britta Nestler vom IAM-CMS, die das Projekt als Expertin für Mikrostruktursimulation maßgeblich unterstützt. „Wir wollen in AQua ein umfassendes und prozessübergreifendes Verständnis dafür erarbeiten, wie sich das Zusammenspiel von Materialien, Fertigungsschritten und elektrochemischen Besonderheiten auf Strukturen und Eigenschaften der Batterie auswirkt.“