Reinraum-Drucklabor

Das Fraunhofer-Institut für Elektronische Nanosysteme ENAS kombiniert am Standort Chemnitz in einem neuen Reinraumlabor Drucktechnologien für das Packaging von Mikroelektronik-Komponenten auf Wafer-, Chip- und Systemebene.

Mit verschiedenen additiven Verfahren und einer neuen Cluster-Anlage für 3D-konforme Materialabscheidung in einer partikelarmen Laborumgebung bietet das Forschungsinstitut eine in diesem Umfang einzigartige Prozesskette zur Entwicklung und Durchführung von Druckprozessen für die Aufbau- und Verbindungstechnik.

Drucktechnologien ermöglichen im Gegensatz zu herkömmlichen Packagingtechnologien die Nutzung neuer Materialien und eine größere Vielfalt bei der Auswahl von Substraten. Da heute viele Materialien in pastöser Form verfügbar und damit nicht in herkömmlichen Abscheideverfahren für das Packaging anwendbar sind, wird immer mehr auf die Integration additiver Verfahren in Packagingprozesse von Mikroelektronikbauteilen fokussiert. Diese Verfahren ermöglichen die Verwendung von Nanopartikeltinten, Chemikalien, sensorische Materialien wie CNT-Pasten aber auch Lotpasten, elektrisch leitfähige und isolierende Materialien auch in Kombination miteinander. Außerdem vergrößert sich die Auswahl und Form der Substrate durch den Einsatz von Druckverfahren, da nun die Abscheidung der Materialien auf 2D-, 3D- oder topografische Oberflächen auf Chips und Wafern möglich ist. Ein weiterer Vorteil liegt in der maskenlosen Fertigung und damit der schnellen Umsetzung vom Konzept zum Prototypen.

Um diese neuen Möglichkeiten umfassend für das Mikroelektronik-Packaging auszuschöpfen, hat Fraunhofer ENAS ein gesamtes Drucklabor mit einer Prozesskette unter Reinraumatmosphäre aufgebaut. Das Labor ist in diesem Umfang einzigartig und ermöglicht einen nahezu partikelfreien Prozess für den Aufbau miniaturisierter und hochfunktionalisierter Baugruppen mittels additiver Verfahren.

Forschungs- und Entwicklungsbeispiele

Am Fraunhofer ENAS wird die Anwendung von Drucktechnologien für das Packaging von Mikroelektronik-Komponenten seit zehn Jahren erforscht. „Additive Technologien wie Siebdruck und Dispensverfahren sind bereits seit vielen Jahren fester Bestandteil der Prozesskette für das Packaging elektronischer Komponenten, zum Beispiel beim Aufbringen von Glaszwischenschichten für Bondprozesse oder von Vergussmaterialien zum Schutz sensibler Drahtbonds. Aber auch aktuelle Entwicklungen, wie die Miniaturisierung, die 3D-Integration und die Integration verschiedener funktionaler Bausteine in einem sogenannten System in Package, bedingen neuartige Materialien und damit neue Technologien.“, so Frank Roscher, stellvertretender Leiter der Abteilung System Packaging am Fraunhofer ENAS.

Durch den Einsatz neuartiger additiver Fertigungstechnologien gelang es den Wissenschaftlerinnen und Wissenschaftlern, die Weiterentwicklung der Packagingtechnologien voranzutreiben. So wurden bisher passive Baugruppen des Packagings mit elektrischen Funktionen ausgestattet z. B. eine elektrische Schaltung mit Magnetfeldsensoren direkt auf einer spritzgegossenen Getriebekappe hergestellt, Ansätze für Niedertemperaturfügeverfahren auf Basis von Nanopartikeln erarbeiten, um die Fügetemperatur durch die Nanoeffekte zu senken oder Pillarstrukturen mit hohem Aspektverhältniss umzusetzen. Der Platzbedarf für Bondrahmenstrukturen konnte durch Prozessoptimierung der Siebdrucktechnologie reduziert werden und Sondermaterialien für optische Baugruppen wurden mit höchster Präzision auf Substraten abgeschieden, wobei das digitale Aerosol-Jet-Verfahren die individuelle Beschichtung einzelner optischer Pixel ermöglicht.

Highlights im Drucklabor unter Reinraumbedingungen

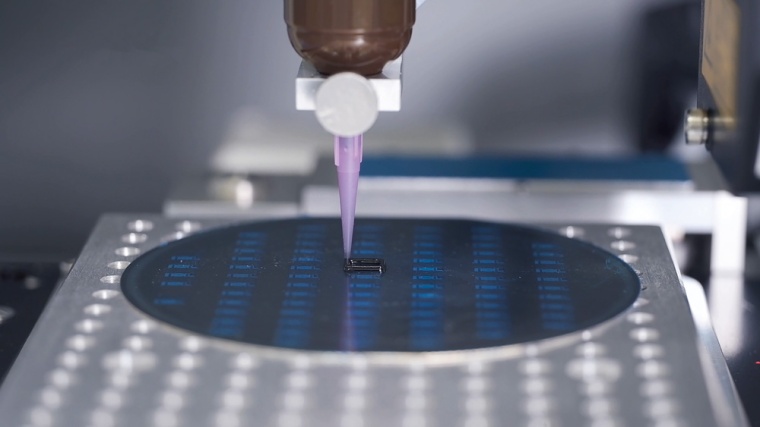

In dem neu konzipierten und komplett ausgestatteten Reinraumlabor am Standort in Chemnitz kombiniert Fraunhofer ENAS nun eine Vielzahl additiver Prozesse. Dabei sichert die komplette Reinraumatmosphäre einen partikelarmen Transport der Substrate von der Vorbehandlung über die Abscheideanlagen bis in die Trocknungsstrecken. Neben Sieb- und Schablonendruckverfahren stehen X-Y-Roboter für das Dispensen von Lotpasten, elektrisch leitfähigen und isolierenden Materialien, Vergussmaterialien oder Adhäsiven zur Verfügung.

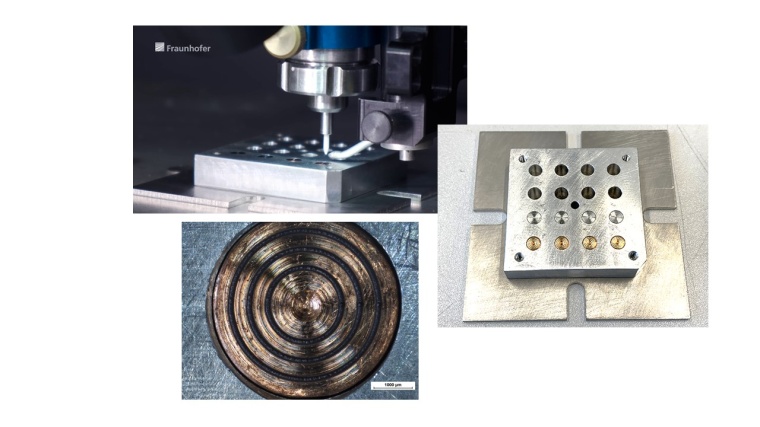

Die neueste Anlagenentwicklung ist eine Clusteranlage für die 3D-konforme Materialabscheidung auf komplexen Substraten zum Aufbau von dreidimensionalen Elektroniksystemen. Die Forschenden kombinieren dafür Jetting- und Extrusionsverfahren mit einem Fünf-Achs-Handlingsystem, um unter anderem planare und strukturierte Wafer, Leiterplatten, einzelne Elektronikkomponenten/-chips oder auch komplexe dreidimensionale Substrate aus dem Spritzguss mit elektrischen Funktionen zu veredeln oder die Substrate direkt aus dem integrierten 3D Drucker aufzubauen. Für die Integration von SMD-Bauelementen wurde ein Pick-and-Place-Tool in die Prozessstrecke integriert, um auch auf dreidimensionalen Körpern passive und aktive Bauelemente zu montieren. In laufenden Projekten entwickelt Fraunhofer ENAS nun die Prozessführung und evaluiert die Materialkombinationen, um am Beispiel einer funktionalen Getriebekappe die industriellen Einsatzmöglichkeiten zu demonstrieren.

Dabei sind schon heute Leitbahnen direkt auf Spritzgussbauteilen demonstriert worden. Damit konnte das Forscherteam komplexe elektrische Schaltungen mit Magnetfeldsensoren zur Detektion der Gangstellung umsetzen und die Machbarkeit für die Funktionalisierung bisher passiver Baugruppen aufzeigen.

Hochpräzise Abscheidung wird durch einen gut etablierten Aerosol-Jet-Prozess realisiert. Mit diesem Verfahren können nanopartikelhaltige Tintenmaterialien mit Auflösungen bis zu 10 μm Linienbreite auf planaren und topographsichen Substraten abgeschieden werden. In abgeschlossen Projekten gelang es dem Team, unter anderem typische Drahtbonds durch gedruckte Interconnects zwischen Sensor/Elektronik und Leiterplatte zu ersetzen. Erstmals kann die additive Fertigung in einem partikelfreien Durchlauf für die Entwicklung von miniaturisierten und hochfunktionalen Anwendungen, kundenspezifischer Prozesse, für Materialtests und die Musterherstellung genutzt werden.

Ein Beispiel ist das IGF-Projekt NANOLOT, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz unter dem Förderkennzeichen 20823BR. Ziel des Forschungsvorhabens NANOLOT ist die Entwicklung von Nanoverbundwerkstoffen mit neuen Funktionseigenschaften für das Fügen. Mithilfe eines spezifischen, additiven Verfahrens – der Aerosoljet-Technologie – sollen nicht nur binäre Lotsysteme auf Nanopartikelbasis abgeschieden, sondern auch definierte Mischungsverhältnisse aus zwei unterschiedlichen Nanopartikelwerkstoffen bzw. Nanopartikeltinten eingestellt werden.

Autor

Anbieter