Reinraumtechnik im Wandel der Zeit

25 Jahre, ein Vierteljahrhundert berichtet die „ReinRaumTechnik“ über den Reinraum Markt, über die verschiedenen Branchen, über Entwicklungen & Neuheiten und informiert über Unternehmen und Veranstaltungen. Rückwirkend betrachtet erscheinen 25 Jahre als eine kurze Zeit, vorausschauend erscheint es uns fast unmöglich die Zukunft für den gleichen Zeitraum zu prognostizieren.

Wir betrachten die Vergangenheit, was hat sich in den letzten 25 Jahren verändert, und wir versuchen die Entwicklung der nächsten Jahrzehnte einzuschätzen. Wir beschäftigen uns in diesem Bericht mit den geänderten Anforderungen und Einflüssen, bringen Praxisbeispiele, hinterfragen manche Regelwerke, und zeigen Entwicklungen und Lösungsvorschläge auf. Um die Betrachtung, in denen die Reinraumtechnik eine Rolle spielt, anstellen zu können, müssen wir eine klare Trennung der Branchen vornehmen.

Elektronik, Mikroelektronik und mechanische Reinraumproduktionen

Seit der Entwicklung der Filter Fan Unit Technik vor ca. 35 Jahren und der weltweiten Standardisierung dieser Technik, hat sich die Reinraumtechnik für diese Branchensegmente nicht wesentlich verändert. Die Lüftungstechnik, die Ventilator- Antriebs- und Filtertechnik, der Reinraumbau mit den einzelnen Komponenten und Systemen für Decken, Wände, Böden, aber auch die raumintegrierten Anlagen wie z. B. Schleusensysteme, sind im Grunde unverändert geblieben. Die großen Veränderungen beziehen sich auf die Fertigungstechniken, das Produktionsequipment, die Automatisierung einzelner Prozessschritte und den Bereich der automatisierten Transportsysteme. Die Reinraumtechnik und die Schaffung von höchster Reinheit ist Aufgabe der Produktionsanlagen geworden. Das Wafer Handling und der Transport wie auch gekapselte Fertigungstechniken garantieren die geforderte Reinheit.

Pharma, Medizin und Life Science

In der vermeintlich konservativen Branche hat sich viel getan. Gilt es in den Elektronik- und Mikroelektronik-Reinräumen die Reinheit vorwiegend durch reine Luft zu erreichen, so liegt der Hauptfokus im pharmazeutischen- und medizinischen Umfeld auf der Sicherstellung von mikrobiologisch reinen Oberflächen. Der Bau von Reinräumen und die Errichtung der notwendigen Infrastruktursysteme gehören zum standardisierten Tagesgeschäft und sind Stand der Technik. Die Reinraumtechnik in die Produktionsanlagen und in das Support-Equipment zu bringen und dort die Reinheit sicherzustellen, wo das Produkt gefährdet ist, dass verändert die Denk- und Verhaltensweise der Kompetenzträger in der gesamten Wertschöpfungskette der Reinraumtechnik. Zudem kommen die Kompetenzen der Desinfektions- und Dekontaminationsverfahren, die logischerweise auch der Reinraumtechnik zuzuordnen sind. In den letzten Jahren hat sich auch das Interesse an Neuheiten und die Veränderungsbereitschaft der Entscheidungsträger verändert. Gerade jüngste (Groß-) Projekte zeigen eine nahezu revolutionäre Veränderung von Produktionsdesign, Logistikkonzepten und technischen Lösungen.

Lebensmittel-Herstellung und Verarbeitung

Ob Produkte aus Milch oder Fleisch, ob Backwaren, Obst- und Gemüse und auch die gesamte Getränkepalette, alle Lebensmittel unterliegen dem Risiko einer Kontamination von Verderb beschleunigenden Organismen und Keimen. Obwohl sich die Reinraumtechnik in all ihrer Bandbreite und den handelnden Organisationen kaum um diese riesigen Marktsegmente kümmert, so eindrucksvoller kann die Wirkung von maßgeschneiderter Reinraumtechnik zur Problemminimierung sein. Tatsache ist, dass, bis auf wenige Ausnahmen, die Reinraumexperten sich mit den Aufgabenstellungen der Lebensmittel Branche kaum beschäftigen und wenige brauchbare Lösungen entwickelt haben.

Forschungs- und BSL Labore „Bio Safety Level“ und Quarantänebereiche

Techniker für mikrobiologische Labore und Quarantänebereiche erfordern besondere Kompetenzen, hohes Sicherheitsdenken und die Fähigkeit mit allen Akteuren eng zusammenzuarbeiten. Auffallend, aber auch logisch ist, dass Planer, Installationsunternehmen, Professionisten und Anlagenhersteller etc., die ihre Geschäftsaktivitäten vorwiegend in anderen Branchen positioniert haben, sich für die Laborbranche wenig interessieren. Nichtsdestotrotz ist dieser Spezialfall der Reinraumtechnik in ihrer vollen Bandbreite ein Schlüsselthema für den sicheren Betrieb von Laboren.

Reinraumtechnik der Zukunft

Umweltkatastrophen, Pandemie, Energiekosten, Versorgungssicherheit, Abhängigkeiten – eine radikale Veränderung unseres Bewusstseins.

Es braucht kein prophetisches Talent um die Klimaveränderung und deren Folgen sowie die Auswirkung der internationalen wirtschaftlichen Abhängigkeit zu prognostizieren. Dass es eine weltweite Pandemie mit bisher unbekannter Tragweite geben könnte und kriegerische Auseinandersetzungen in Europa unser gesamtes wirtschaftliches und gesellschaftliches System ins Wanken bringt, dass gehörte bis vor ein paar Jahren nicht zu unserem Bewusstsein. Das gleichzeitige Zusammentreffen dieser Ereignisse zwingt uns schneller und wirksamer an innovativen Lösungen zu arbeiten, manche Denkweisen radikal zu ändern und manche Gepflogenheiten über Bord zu werfen. Nachdem nahezu in jedem Produkt und in jeder Technik Komponenten enthalten sind, die in Reinräumen hergestellt oder verarbeitet werden, kann die Reinraumtechnik einen wesentlichen Beitrag zu einer positiven Veränderung und Entwicklung leisten.

Wie könnten Reinräume und die Reinraumtechnik in den nächsten 10 bis 20 Jahren ausschauen? Welche realistischen Gedanken und Visionen gibt es und welche technischen Lösungen könnten entwickelt oder angewendet werden?

Drei wesentliche Handlungsfelder bergen den größten Bedarf und beinhalten das größte Innovationspotenzial.

- Energie und Umwelt

- Automatisierung, Digitalisierung und künstliche Intelligenz

- Normen, Richtlinien und Stand der Technik

CO2-Fußabdruck – ein großes Thema der Reinraumtechnik

Der Begriff CO2-Fußabdruck ist in aller Munde und wird zu jeder erdenklichen Gelegenheit benutzt. Was bedeutet in Wirklichkeit der Begriff CO2-Fußabdruck und was ist dabei alles zu berücksichtigen?

Reinräume zu errichten und zu betreiben sind i.d.R. aufwendig und teuer. Je nach den Branchen, den Reinheits- und Hygienebedingungen und den Produktionsanforderungen unterscheiden sich Reinräume und deren technische Ausstattung gravierend. Die Kompetenzen, beginnend von der Planung, der Errichtung des Containments und der Infrastruktur, der Fertigung von Prozessanlagen und Sub-Equipment, den Hygiene- und Dekontaminationsverfahren bis hin zum Betreiben von Reinräumen, sind hoch komplex und teilweise höchst unterschiedlich. Die Wertschöpfungskette ist sehr tief und weitreichend und mit kaum einem anderen Marktsegment vergleichbar. Reinräume zu betreiben ist in erster Linie ein Energie- und Versorgungsthema und ist deshalb für die Berechnung des CO2-Fußabdrucks von besonderer Bedeutung. Die aktuellen Herausforderungen sind vielfältig und fordern von den Reinraumexperten Lösungen zu entwickeln, um die Kosten zu minimieren, die Versorgungs- und Prozesssicherheit zu steigern und negative Auswirkungen auf die Umwelt zu minimieren. Beispiele und Möglichkeiten dazu gibt es genug. Die modernen Simulationstechniken, QbD „Quality by Design“ Programme, Risiko Management Tools und die Automatisierungsangebote bilden die Grundlage neue Wege zu gehen und den Stand der Technik zu verändern. Die Autorengruppe beschäftigen sich mit kritischen Fragen zu Regelwerken und stellt beispielgebende Referenzprojekte und Lösungen vor.

Sinnhaftigkeit, Grundlagen und Interpretation von Regelwerken

Viele Normen und Regelwerke stammen aus (teilweise historischen) Erkenntnissen und beruhen nicht immer auf nachweisbaren Fakten. Sie sind immer ein Kompromiss aus Meinungen von Fachleuten, die in Ausschüssen mitwirken, und spiegeln nicht immer den aktuellen Entwicklungsstand wider oder lassen die Möglichkeit moderner Planung zu. Regelwerke zu interpretieren und die Möglichkeit zu schaffen mit moderner Technik und belastbaren Daten diese außer Kraft zu setzen, gehört zu einem modernen Planungsverständnis. Mit der (sturen) Einhaltung von Regelwerken, wie z. B. Luftgeschwindigkeit am Filter 0,45 m/S ±20 % oder der Kaskadenregelung u.v.m., werden z.T. Energieaufwendungen und Betriebskosten generiert, die nicht immer notwendig sind und auch nicht immer zur Steigerung der Qualität und Sicherheit beitragen. Die nachfolgend gemachten Erkenntnisse sind mit an Sicherheit grenzender Wahrscheinlichkeit auch auf Fragestellungen jenseits der mikrobiologischen Hochsicherheitslabore anwendbar.

Dr. Andreas Kurth (Wissenschaftler und Leiter des BSL4-Labors am Robert Koch Institut), Dr. Udo Weber (Spezialist für Fragestellungen zu Hochsicherheitslaboren) und Dipl.-Ing. Detlef Reichenbacher (beratender Ingenieur und ehemaliger technischer Leiter am Robert Koch Institut) haben sich mit dem Thema der Kaskadenregelung tiefgründig auseinandergesetzt.

Reinräume, vor allem im pharmazeutischen Umfeld und im Sonderfall von BSL-Laboren, werden nach Normen, Regelwerken und dem Stand der Technik geplant, gebaut und betrieben. Die Kaskadenregelung mit festgeschriebenen Druckstufen gehört zu einem nicht hinterfragten Selbstverständnis. Aktuelle Studien beschäftigen sich mit der Herkunft, der Sinnhaftigkeit und mit möglichen kontraproduktiven Auswirkungen.

Um wissenschaftliche mikrobiologische Arbeit und Forschung zu ermöglichen, müssen die notwendigen Randbedingungen durch strukturbildende Konstruktionen und notwendige technische Verfahrenslösungen geschaffen werden. Diese sichern maßgeblich zum einen die Kontinuität, als auch die Quantität und Qualität des Arbeitsumfeldes. Unter diesen stabilen Bedingungen können sich die ausgeprägten Fähigkeiten und Fertigkeiten, der im Prozess der wissenschaftlichen Arbeit und Forschung Tätigen zu reproduzierbaren Ergebnissen und Anwendungen, gut entfalten.

Ist die Basis für das mittlere Arbeits- und Forschungsniveau im deutschsprachigen Raum durch Normative, Verordnungen und gesetzliche Vorgaben durch gut belastbare Praxiserfahrungen meist mit hinreichend wissenschaftlich-technischem Hintergrund abgesichert und belegt, ist das in der Spitzenforschung mit hochkomplexen Fragestellungen nicht immer schlüssig. Hier zeigt sich insbesondere, dass historische Rudimente und sonstige hartnäckige subjektive Ansätze und Denkweisen bis in die Gegenwart Bestand haben. Diese Vorgehensweise ist z. T. sehr stark in der mikrobiologischen Pathogenforschung und deren Anwendung ausgeprägt und dominiert die einzuhaltenden Vorgaben zum Teil erheblich. Ein Bruch mit diesen Ansätzen erscheint ungleich schwieriger als in anderen wissenschaftlichen Forschungsfeldern. Das ist zum einen der Tatsache geschuldet, dass die Anzahl der möglichen pathogenen Erreger wie Bakterien, Viren und Prionen und die damit verbundene Gefährdungspotentiale schier unerschöpflich sind. Hinzu kommen heute noch unbekannte Erreger mit nicht bekannten Gefährdungspotenzial in ihrem natürlichen Vorkommen und die dynamische Anpassung bekannter Erreger durch Mutationen. Zum anderen ist die praktizierte Anwendung gentechnischer Verfahren bei der Erforschung dieser Erreger ein heute neuer Aspekt, lösungsorientierte Ansätze auf die verschiedensten Fragestellungen bei der Erforschung und den Umgang mit diesen zu liefern. Das macht die Überlegungen noch komplexer. In welchem baulichen und sicherheitstechnischen Arbeitsumfeld notwendigerweise gearbeitet werden muss, um die Schutzziele des Personen- und Umweltschutzes auch sicher umzusetzen und zu beherrschen, macht eine einheitliche Ausrichtung der Vorgaben schwierig, wird zunehmend anwendungsorientiert und sensibel. Der Umgang damit wird so nur in mikrobiologischen Hochsicherheitslaboren mit einem erheblichen und zum Teil exorbitanten Aufwand an finanziellen Mittel und baulich-technischen Lösungen als sicher angesehen. Es ist schon eine interessante Tatsache, dass es in Europa so gut wie keine Anwendungen von mikrobiologischen Hochsicherheitslaboren der Schutzstufe 4 in kommerzieller privater Hand gibt. Die wenigen Hochsicherheitslabore dieser Art befinden sich in Staatsbesitz und wurden auch darüber finanziert, gebaut und werden durch geeignete staatliche Organisationen oder vom Staat direkt betrieben.

Werden solche Labore aufgrund der aktuellen Gesetzgebung und Vorschriftenlage geplant, gebaut und betrieben, müssen diese dem Stand der Wissenschaft und Technik entsprechen. Alle diese Projekte waren und werden durch extensive Kostenexplosion in der Umsetzung, lange Bauzeiten und hochkomplexe und kaum noch zu überschauende technisch-technologische Lösungen für den späteren Betreiber begleitet. Das assoziiert unklare Vorgaben, mangelnde Prozesskenntnis und auch eine wenig stichhaltige und praxisorientierte Vorschriftenlage.

Warum ist die Reinraumtechnik so ressourcenverschlingend und was kann und muss man eventuell grundsätzlich neu denken?

Auf der Hand liegt bei den Grundlagen, auf denen geplant, gebaut und betrieben wird, anzufangen. Das heißt Althergebrachtes, aber auch Bewährtes grundsätzlich in Frage zu stellen.

Die Experten haben sich beim Herangehen an diverse Fragestellungen und Teillösungen zur sicheren und besseren technisch-organisatorischen Betriebsfähigkeit und -Führung des neugebauten BSL4-Labors am Robert Koch Institut und der dazu notwendigen Reinraumtechnik irgendwann mal folgende Fragen gestellt:

- Warum tun wir das so und müssen wir das so tun?

- Woher kommen diese Restriktionen und aus welchem Grund?

- Sind diese für den aktuellen Anwendungsfall auch repräsentativ und signifikant?

- Gab es dazu Untersuchungen, die die Restriktionen wissenschaftlich belegen und erfordern?

- Sind diese Restriktionen unabhängig reproduziert worden?

Eingeführte mikrobiologische Arbeits- und Vorgehensweisen beim Umgang mit hochpathogenen mikrobiologischen Erregern sind in der sorgfältigen Laborpraxis schon längst eingeführt, werden ausreichend geschult und trainiert. Diese haben sich bewährt. Die abgeschlossene mikrobiologische Werkbank ist das zentrale Haupt- und Schutzelementelement bei den Arbeiten mit infektiösen Stoffen, und somit die notwendige Randbedingung der weiteren Betrachtung.

Kaskadenregelung

Inhaltlich besonders interessant war die Anforderung zur Unterdruckkaskadierung im umgesetzten mikrobiologischen BSL4-Labor zwischen den einzelnen Labor- und Labornebenräumen im Robert Koch Institut. Insbesondere die fehlende Verfügbarkeit der Labore durch Fehlfunktionen und Störungen der hochkomplexen technischen Anlagen beim definierten Unterdruckaufbau und Unterdruckhaltung und die zum Teil beschwerliche Bewegungslogistik innerhalb der Laborräume haben die Fragestellungen konkret werden lassen. Ein Wegfall der Kaskadierung würde diese Einschränkungen minimieren und ggfls. wegfallen lassen und einfachere technisch-organisatorische Verfahren ermöglichen. Eventuell sind richtungsweisende Änderungen für vorhandene und zukünftige mikrobiologische Hochsicherheitslabore ableitbar. Deshalb lautete die Ausgangsfragestellung folgendermaßen:

- Wann und woher kommt die Festlegung zu Kaskadieren und die festgelegte Druckdifferenz zwischen den Räumen?

- Welche grundlegenden Untersuchungen und unabhängigen Gegenprüfungen gab bzw. gibt es dazu?

- Ist die Forderung nach dieser Kaskadierung, die heute in allen Vorschriften steht, evidenzbasiert?

Kurz gesagt, die Verankerung der Forderung der Kaskadierung der Unterdrücke in mikrobiologischen Hochsicherheitslaboren ist aus der Sicht der Fragesteller nicht evidenzbasiert zu Stande gekommen. Es ist in der spärlichen nationalen und internationalen Literatur kein, dazu in sich geschlossener und schlüssiger, Prozess ableitbar. Es muss sich offenbar um eine „historisch entstandene“ Vorschrift handeln. Anläufe, dies in den üblichen Verfahrensmöglichkeiten gegenüber dem Gesetzgeber zu thematisieren, hatten nicht den gewünschten Erfolg (Gesetz ist Gesetz, bis das Gegenteil bewiesen ist). Daraufhin hat sich das Team intensiver mit diesem Thema beschäftigt und aufwendige Recherchen und Studien der nationalen und internationalen Fachliteratur und Veröffentlichungen betrieben. Daraus wurden Modellansätze entwickelt, gemäß der mikrobiologischen Praxis und der Gefährdungsrealität.

Entsprechend anerkannte und anwendungsbereite Berechnungsverfahren wurden benutzt und weiterentwickelt, die spärliche Grundlagenliteratur dazu ausgewertet und in die Betrachtungen übernommen. Am Ende dieser Überlegungen steht ein realitätsnahes Beurteilungsverfahren über die Effizienz bzw. der eventuellen Notwendigkeit der Unterdruckkaskadierung in mikrobiologischen Hochsicherheitslaboratorien. Nach den vorliegenden Erkenntnissen durch diese Untersuchung ist ein Sicherheitsbenefit dadurch nicht signifikant. Anders ausgedrückt, kann auf eine Unterdruckkaskadierung in mikrobiologischen Hochsicherheitslaboren mit ähnlichem Anwendungsspektrum wie im Robert Koch Institut verzichtet werden. Genauer nachzulesen ist dies in dem Artikel „Maintaining differential pressure gradients does not increase safety inside modern BSL-4 laboratories“ vom 30.08.2022 veröffentlicht in der Zeitschrift „Frontiers in Bioengineering and Biotechnology“.

Aus diesem Beispiel lassen sich folgende Grunderkenntnisse ableiten.

- Festlegungen und Regeln für Prozesse, bauliche und technische Lösungen und gerade für Hochtechnologieanwendungen sollten auf evidenzbasierter Basis ermittelt werden und dürfen vom späteren Anwender legitim hinterfragt werden.

- Ursprüngliche historische Annahmen, wo das nicht nachweisbar ist, oder solche die aus Lobbyarbeit entstehen, sollten grundsätzlich hinterfragt werden und die Hochschul- und Technologielandschaft dazu aufgerufen werden, hier tätig zu werden.

- Man gelangt oftmals zu einfacheren und besseren Lösungen bei der Auslegung, Umsetzung und dem Betreib.

- Anlagenkomponenten und -Teile, die nicht erforderlich sind, müssen bei der Errichtung und dem späteren Betrieb nicht finanziert und btrieben werden und wirken der Kostenexplosion entgegen.

- Durch die Minimierung der technischen Komplexität steigt die Verfügbarkeit für den Nutzer und die technisch-organisatorische Betreibung wird beherrschbarer für den gesamten Facility-Management-Zyklus.

- Da die Pandemiebedrohungen durch pathogene Erreger allgemein in der Mitte der Gesellschaft angekommen ist und real wahrgenommen wird, werden international und national solche Labore verstärkt gebaut werden. Einheitliche und evidenzbasierte Vorgaben können dazu beitragen, die notwendigen Aufwendungen zu reduzieren. Dies ist somit ressourcenschonend und umweltgerecht.

- Aufwände für evidenzbasierte Vorschriften und Vorgaben für mikrobiologische Hochsicherheitslabore sind um ein Vielfaches geringer als ausufernd gebaute Umsetzungen. Dabei muss der Staat mit seinem intellektuellen Potential die Initiative ergreifen und federführend auf Basis der Erkenntnisse von Wissenschaft und Technik sein. Das heißt aktive Verantwortung dafür zu übernehmen und für Synergie zu sorgen.

Isolatoren & Isolator Technik

Die Isolator Technik und Isolator Philosophie birgt die Chance die gesamte Reinraumtechnik und Produktionen unter reinen Bedingungen zu revolutionieren.

Turbulenzarme- TAV versus Turbulente- Verdrängungsströmung TVS

Sterile Isolatoren werden gemäß der Empfehlung des GMP-Leitfadens mit einer turbulenzarmen Verdrängungsströmung (auch „Laminarströmung“ genannt), ausgestattet. Diese starre Vorgabe wird i.d.R. befolgt, da mit Widerständen der Qualifizierer, und gegebenenfalls auch von der Behörde, bei Genehmigungs- und Freigabeprozessen und bei der Abnahmequalifizierung befürchtet wird. Ganz nach dem Motto – „never change a running system“ oder „Normen und Regelwerke sind, ohne Wenn und Aber, einzuhalten“. Da Sterilität und Oberflächenreinheit nicht durch Reinlufttechnik erzeugt werden kann, sondern nur durch Sterilisation oder Dekontamination, gilt es den Mythos der aufgezwungenen Laminarströmung in sterilen Isolatoren zu brechen. Die Frage lautet also: „Ist eine turbulente Verdünnungsströmung in einem sterilen Isolator nicht genauso sicher oder sogar vorteilhafter als eine Laminarströmung “?

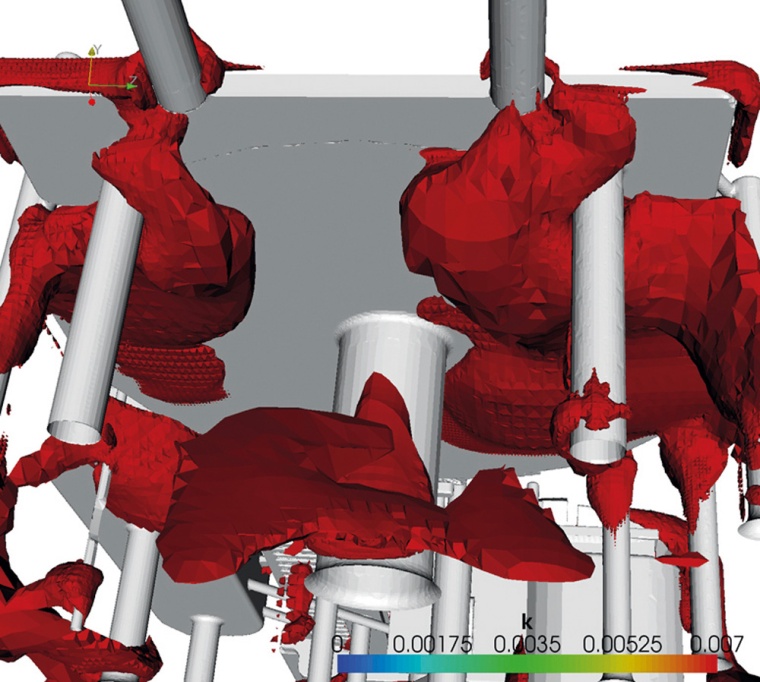

Der konstruktive und technische Aufwand, die Luftströmung in Isolatoren über die gesamte Fläche laminar zu gewährleisten, wird vielfach unterschätzt. Abgesehen vom Raumvolumen, vom Flächenbedarf für die Strömung der hohen Luftmengen, ist die Wartungszugänglichkeit und die Qualifizierungsmöglichkeit ein beeinflussender Faktor. Ein Irrtum, dem viele unterliegen, ist die Annahme, dass die Strömung bei einer TAV in kleinen Kammervolumen vollflächig laminar ist. Die Simulationsabbildung Abb. 3 zeigt, dass die Strömung im Frontbereich an der Glasscheibe von unten nach oben, entgegen der Laminarströmung, strömt (rotes Strömungsfeld). In der Abb 4. sind Strömungsnischen unterhalb einer installierten Verarbeitungsanlage sichtbar, die durch eine laminare Strömung nicht beaufschlagt und somit auch nicht freigespült werden. Diese Beispiele zeigen, dass es trotz laminarer Strömung auch Gegenströmungen und Turbulenzen gibt, die durch eine turbulente Verdrängungsströmung besser in den Griff zu bringen wären. Ein weiteres Thema ist, dass der Großteil der Isolatoren an lufttechnischen Infrastruktursystemen angeschlossen ist und mit Zuluft und Fortluft versorgt wird. Sofern nicht gefährliche Gase oder nicht-filterfähige Substanzen generiert werden, können die meisten Isolatoren zu 100 % im Umluftbetrieb betrieben werden. Der Abbau von Dekontaminationsmedien wie z. B. Wasserstoffperoxid oder ähnliche Chemikalien, können vollkommen in den Anlagen abgebaut bzw. neutralisiert werden. Die Luftmengeneinsparung (Zuluft und Fortluft) beträgt in der Regel mehrere Millionen m³ pro Jahr, die nicht aufbereitet und transportiert werden müssen. Turbulente Verdrängungsströmung und (wenn möglich) Umluft betriebene Isolatoren vereinfachen die gesamte Technik, sind kostengünstiger, servicefreundlicher, abmessungsoptimiert und bieten jedenfalls die notwendige Sicherheit, die in Isolatoren gebraucht wird.

Kalibrierung und Rekalibrierung von Messfühlern

Messfühler und teilweise auch Messgeräte unterliegen der Vorgabe, dass diese jährlich, manche auch halbjährlich, kalibriert werden müssen. Meist stammen diese Vorgaben von den Herstellern und werden üblicherweise in die Vorgabenliste aufgenommen. Für manche Messsysteme wie z.B. Wasserstoffperoxid Konzentrationsmessungen ist der Aufwand beträchtlich, weil Fühler ausgebaut und im Herstellerwerk oder in autorisierten Laboren, kalibriert werden müssen. Es gibt Fühlersysteme die auch vor Ort im eingebauten Zustand kalibriert werden können. Diese zum Teil strengen Vorgaben sind für manche hochkritischen Produktions- und Arbeitsbereiche sicherlich notwendig und unverzichtbar. Für den Großteil der Einsatzbereiche sind die Vorgaben aber hinterfragenswert. Langfristige Beobachtungen und Auswertungen von Kalibrierungsprotokollen zeigen, dass die Abweichungen vom ursprünglichen Kalibrierungswert sich meist nur im marginalen Prozentbereich bewegen. Praxistest an mehreren Anlagen belegen, dass (auch bei kritischen Messverfahren) mittels fundierten Kontrollmessungen die Kalibrierungszyklen deutlich verlängert werden können, für manche Messysteme auch auf mehrere Jahre.

Praxisbeispiele

1.) Luftmengenreduktion in einer Mikrochip Fabrik

Das nachfolgende Beispiel zeigt die Auswirkung einer gewagten Entscheidung und den „Stand der Technik“ zu hinterfragen. 1980 wurde (für die damalige Zeit) ein revolutionäres neues Reinraumkonzept für eine Mikrochipfabrik umgesetzt.

- Keine Lüftungsverrohrung für die Reinraum-Zuluft und Rückluft

- Reinraumkonzept über (mehrere) Druckplenum mit Umluftanlagen a 30.000 m³/h im Umluftgeschoß.

- Außenluft auf ein Minimum reduziert – nur Ergänzung der Prozessfortluft und zur Raumdruckhaltung.

- Raumkühlung und Vorfilterung über die Umluftmodule

- Luftströmung über Doppelboden und freie Überströmung in die Servicezonen

- Schaffung einer sog. Weiß-Zone im Umfeld der Reinraumproduktion

- Vollflächige Filterbelegung im Reinraum

Die Umsetzung und Inbetriebnahme von 1.000 m² Reinraum mit 52 Umluftmodulen a 30.000 m3/h ergab einen Gesamtvolumenstrom von 1.560.000 m3/h bei 0,45 m/s am HEPA-Filterauslass und einer turbulenzarmen Verdrängungsströmung im Raum. Die Gesamtpressung/Luftwiderstand (Umluftanlage + Druckplenum) stellte sich bei ca. 1.800 Pa und einer gemessenen Ventilatorleistung aller Geräte von ca. 1,0 MW/h ein. Die Luftwechselzahl bei einer Raumhöhe von 3 m ergab einen 600-fachen Luftwechsel pro Stunde. Nach ca. 10 Jahren Betrieb und als Ergebnis eines Innovationsprozesses entstand der Vorschlag, eine Reduktion der Luftwechselzahl von 600 fach/h auf 400 fach/h vorzunehmen und die Luftgeschwindigkeit am Filter von 0,45 m/s auf ca. 0,3 m/s zu senken. Die Bedenken und der Widerstand begründeten sich in der Annahme, dass sich die Reinraumqualität negativ verändert, dass die Wärme nicht mehr ausreichend abgeführt wird und, dass es zu Qualitätsproblemen an den Mikrochips kommt.

Diesen Bedenken konnte fachlich nichts entgegengestellt werden. Die Entscheidung wurde dahingehend getroffen, in Fertigungsbereichen, in denen die hohe Reinraumklasse nicht erforderlich ist, eine vorsichtige schrittweise Reduktion der Luftmenge vorzunehmen und den Prozess durch umfangreiche Messungen und Qualitätskontrollen zu begleiten. Nach erfolgreicher Reduktion der Luftmenge in den untergeordneten Fertigungsbereichen wurde in Folge der gesamte Reinraum- ca. 1.000 m² auf die geplante Reduktion eingestellt. Das Ergebnis der Luftgeschwindigkeitssenkung auf 0,30 m/s am HEPA-Filter ergab einen verringerten Volumenstrom auf 1.040.000 m3/h, dies entspricht einer Luftmengen Reduktion um 33 %, (ergibt ca 4.500.000.000 m³ p. Jahr). Die Ventilatorleistung errechnet sich auf eine Leistungseinsparung im 24/7 Betrieb von 704 kW/h, ergibt in einem Jahr eine Energieeinsparung von 6.167.040 kWh. Nach der Reduktion konnte ein Turbo Kaltwassersatz mit 700 kW Leistung abgeschalten werden. Bei einer Arbeitszahl der Kältemaschine von 1:4 ergibt sich hier eine Einsparung von 175 kW/h oder 1.533.000 kWh pro Jahr. Die Gesamteinsparung beziffert sich mit ca. 2.540.000 € reine Energiekosten. In den Einsparungskosten sind die Verlängerung der Filterstandzeiten – vor allem der Vorfilterstufen, die Reduktion der Serviceeinsätze, die Reduktion der Verschleißteile wie Keilriemen etc., die Antriebsenergie für Systemkomponenten wie z. B. Pumpen, sowie die Freisetzung einer gesamten Kältemaschine nicht eingerechnet. Eine Erkenntnis, die in den ersten Überlegungen und Berechnungen fachlich nicht berücksichtigt wurde, ist die Erwärmung der Luft aufgrund der Kompression auf ca. 1.800 Pa, die sich mit ca. 1,8 C° errechnen lässt. Die vorgenommene Luftmengenreduktion bewirkte auch eine Reduktion des Anlagenwiderstandes um ca. 750 Pa auf ca. 1.050 Pal. Die größte Überraschung für die Qualitätsmanager und Facility Techniker war, dass sich die Reinraumqualität in keiner Weise verschlechtert hatte und die Sorge bzgl. der Auswirkungen auf die Produktqualität sich als unberechtigt herausgestellt hat. Die Erfahrung und Erkenntnis wurden auf alle Produktionsbereiche übertragen und als Standard festgeschrieben. Das Druckplenum-Konzept hat sich aufgrund der Starrheit und schlechten Servicierung nicht bewährt. Die „Filter Fan Unit“ Technik hat die Reinraumtechnik der 90iger Jahre weitestgehend verändert.

Energiekostenberechnung m³ AUL/UML/FOL (Beispielrechnung)

Die Heizenergie kann man über die Heizgradtage HGT abschätzen, dabei werden am Beispiel für Wien (lt. https://www.degreedays.net/#generate), im 5-Jahres Schnitt 3.130 HGT mit einer Einblastemperatur von 20 °C genannt, was 75.120 Heizgradstunden ergibt. HGH = V1 x 1,20 x 1,08 kJ/ kg.K. 75120/3600 = 27 kWh pro m³ Luft und Jahr, (Wärmerückgewinnung ist dabei nicht berücksichtigt!) Dasselbe Prinzip kann für die Kühlung angenommen werden. 5-Jahres Schnitt 1.725 KGT mit einer Einblastemperatur von 10 °C genannt, um die Entfeuchtung zu berücksichtigen, was 41.400 Kühlgradstunden ergibt. HGH = V1 x 1,20 x 1,08 kJ/kg.K. 41400 / 3600 = 15 kWh pro m³ Luft und Jahr (nicht berücksichtigt ist die Befeuchtung bei Vollklima Anwendungen). 1 m³ Außenluft in einer Vollklimaanlage kostet pro Jahr 15 kWh + 27 kWh = 42 kWh an Primärenergie. Wenn man derzeit Gas als Energieträger heranzieht, dann sind das 6,3 C/kWh (im Best-Case) – ergibt 42 x 0,063 € = 2,64 € pro 1 m³ klimatisierter Außenluft. Hinzu kommen noch die Kosten der Ventilatorenergie, die bei 2.000 Pa Druckerhöhung mit 0,7 W/ m³ angenommen werden kann, ergibt für 1 m³ Luft bei 8.760 h Betriebsstunden/Jahr = 0,7 x 8760= 6132 Wh/1.000 = 6,1 kWh x 0,22 € = 1,35 €. Klimatisierung (Heizen / Kühlen) 2,64 € + Ventilatorleistung bei 24/7 Betrieb 1,35 € ergibt Gesamtkosten von 1 m³ Außenluft 3,99 € pro Jahr. Die Gesamtkosten für 1 m³ AUL inkl. Befeuchtung & Entfeuchtung kann mit ca. 5,20 – 6,20 € angenommen werden (abhängig von der Region und Befeuchtungsqualität).

2.) Infrastrukturunabhängig – autarke Prozessequipment- und Supportanlagen

Materialdurchreichen MAD sind vielfach fixer Bestandteil von Materialflusskonzepten. Die planer- oder betreiberseitigen Anforderungen sind vielfältig und reichen von einfachen passiven Durchreichen bis hin zu aktiven Schleusen mit unterschiedlichen Ausführungsdetails. Aktive Schleusen sind in der Regel an die luftseitige Infrastruktur angebunden und werden mit Zuluft und Abluft versorgt. In vielen Fällen besteht die Forderung das Kammervolumen in der Mitte der angrenzenden Reinraum-Druckkaskaden einzuregeln, was aufgrund der kleinen Volumina technisch eine Herausforderung und vor allem kostenintensiv ist. Zudem kommt, dass es, aufgrund fehlender Abmessungsstandards, meist zu Sonderfertigungen kommt und die Abluftfilterung nicht in den Schleusen erfolgt. Nach Marktrecherchen und Befragungen wurden alle Ergebnisse in eine neue Materialdurchreichen-Linie eingearbeitet, die alle technischen Anforderungen beinhalten und eine Luftmengeneinsparung von ca. 700.000 bis 1.000.000 m³ pro Jahr und Anlage bewirkt.

Die Materialdurchreichen Comfort S6 sind infrastrukturunabhängige Anlagen mit:

- Autarkem Lüftungssystem

- Energieoptimierter EMSR

- Endständiger Zuluft und Abluft HEPA Filter H14

- Frei programmierbarer Druckregelung ±2 Pa

- Automatischer Türöffnung und Türschließung

- Keine lufttechnische Infrastrukturversorgung notwendig

- Optional mit Sprachsteuerung

3.) Dekontaminations-Materialschleusen

In medizinischen und pharmazeutischen Betrieben sowie in Forschungs- und BSL-Laboren werden Materialschleusen mit unterschiedlichen Dekontaminationsverfahren eingesetzt. Je nach Gefahrenklasse und Risikobeurteilung kommen Nasschemische Sprüh- oder Nebelprozesse, Bestrahlungstechniken, Verdampfungsprozesse oder auch Begasungsprozesse zur Anwendung. Die Wasserstoffperoxid Begasungstechnik hat sich in den meisten Fällen als das Verfahren durchgesetzt, dass am praktikabelsten und sichersten ist und den Großteil aller Anforderungen abdeckt.

Dekontaminationsschleusen werden in der Regel an die luftseitige Infrastruktur angeschlossen und mit aufbereiteter Zuluft und Fortluft beaufschlagt, wobei sich die Luftmengen i.d.R. zwischen 200 und 800 m³h bewegen. Die Dekontamination mit Wasserstoffperoxid wird vielfach mit externen mobilen Verdampfungsgeneratoren durchgeführt, was den technischen Aufwand und die Kosten erhöht und zu einer Verkomplizierung der Anlagen- und Prozesssteuerung führt. Ergebnisse aus Marktrecherchen, Nutzerbefragungen und jahrelange Erfahrungswerte führten zu Produktentwicklungsprozessen an denen Forschungsinstitute und Universitäten mitwirkten. Als Ergebnis entstand eine voll ausgereifte Produktlinie die vollautomatisierte infrastrukturunabhängige Dekontaminationsprozesse für die Ein- oder Ausschleusung von Materialien und Anlagenteilen ermöglichen. Innovative Pilotprojekte in der Schweiz, bei dem AGV „Automatic Guidet Vehicle“ personenunabhängige Materialtransporte durchführen und die AGV‘s vollautomatisiert die Schleusen und die Dekontaminationsprozesse steuern, zeigen, welche technischen Lösungen möglich sind. Unabhängig vom Dekontaminationsverfahren sind die Schleusen Infrastruktur unabhängig, indem die Schleusen zu 100 % im Umluftbetrieb gefahren werden und der Chemikalienabbau bzw. die Neutralisierung in den Anlagen erfolgt. Die Luftmengeneinsparung liegt bei ca. 2 Mio. und 7 Mio. m³ pro Jahr.

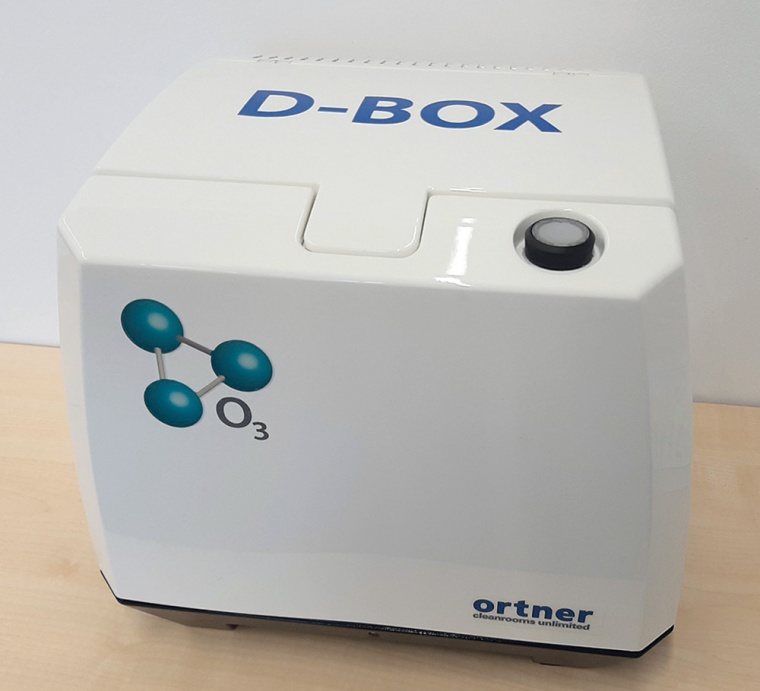

„[…] es gibt keine Technologie und kein Verfahren, dass für jede Dekontaminationsanforderung geeignet ist […]“. Das sich die Wasserstoffperoxid Technik gut etabliert hat ist ein Verdienst von wissenschaftlichen Studien, aber auch von Fehlern und Erfahrungswerten aus praktischen Anwendungen. Die Reinraumtechnik ist angehalten sich nicht auf erprobten Verfahren auszuruhen, sondern die Weiterentwicklung voranzutreiben und an neuen Verfahren zu forschen. Ein Beispiel dazu ist die Ozon Dekontamination, die im Vergleich zu nassen oder dampfförmigen Verfahren durch sehr kurze Zykluszeiten und deutlich verringerter technischen Ausstattung besticht. Speziell für Anstaltsapotheken oder Materialeinbringung mit einer Erstdesinfektions-Anforderung ist die Ozon Anwendung bestens geeignet.

4.) 1.500 m² Reinraum mit automatisierter H2O2 Dekontamination

Raumdekontaminationen werden üblicherweise mit einzelnen mobilen Generatoren oder kleineren stationären Generatoren durchgeführt. Mit wissenschaftlicher Unterstützung wurden neuartige Verdampfungstechniken und eine spezielle Düsentechnik zur optimierten Gaseinbringung in die Räume und Anlagen entwickelt. Mit diesen Techniken ist es möglich ganze Fabriken mit mehreren Räumen und installierten Anlagen wie z.B. Isolatoren oder Materialschleusen von der Technikzentrale aus mit validierten Prozessen vollautomatisiert zu Dekontaminieren.

5.) Atmende Fabrik – Reinraumkonzept mit autarken Anlagen

Ein Beispiel bzw. Annahme eines theoretischen Reinraumdesign mit üblichen Geräten und Anlagen soll die Größe von Luftmengeneinsparungen aus Infrastruktur- Versorgungssystemen demonstrieren. In der Annahme, dass die Anlagen wie z.B. Materialschleusen, Personenluftduschen, Materialdurchreichen, Isolator etc. im Umluftbetrieb gefahren werden, ergäbe sich eine Luftmengeneinsparung von vollklimatisierter Reinraumluft von ca. 17. Mio. m³ pro Jahr.

6.) Service Optimierung/Aufwandreduktion/5 Jahre wartungsfrei

Aktuelle Service-Geschäftsmodelle beruhen vielfach auf der Generierung von beträchtlichen Gewinnen durch umfangreiche und zyklisch kurzen Wartungsintervallen. Die Service-Einsatzplanung, die Stillstandzeiten, lange Reisezeiten und der Austausch von Komponenten machen Serviceeinsätze kompliziert und teuer. Die heutige Technik und die Qualität der Komponenten ermöglichen es, Anlagen und Geräte so zu bauen, dass diese bis 5 Jahre wartungsfrei betrieben werden können. Die Zukunft liegt darin, Geräte und Anlagen mit deutlich verlängerten Wartungszyklen und mit Fernwartungssystemen zu errichten. Wenn die Reinraumtechnik Anleihen aus der Automobilindustrie oder Luftfahrt nehmen würde, könnten Reinraumanlagen und Geräte ihren Zustand automatisch signalisieren und Störungen oder Ausfälle zu einem frühestmöglichen Zeitpunkt melden, dies wäre „lernendes Anlagenmonitoring“.

7.) Kooperationskultur und die Vorteile geänderter Zusammenarbeit

Die Geschäftsmodelle und die Gepflogenheiten im Bau- und Baunebengewerbe, sowie in Gewerbebereichen der Infrastruktur- & Installationstechnik, und damit auch in der Reinraumtechnik, ist vorwiegend geprägt von Claim Management. Die Kultur durch Fehler und Versäumnisse Anderer finanzielle Vorteile zu generieren oder Eigenfehler zu verdecken, ist weit verbreitet und führt zu extremen Baukostenüberschreitungen und Terminverschiebungen. Der administrative, organisatorische und rechtliche Aufwand dafür wird bei weitem unterschätzt. Moderne Projektarbeit zeichnet sich durch eine ehrlich gelebte und gut geregelte Kooperationskultur aus. Das IPA-System (Mehrparteienvertrag) oder ähnliche Systeme generieren vielseitigste Vorteile für die Auftragnehmer und Auftraggeber wie auch für die gesamte Supply Chain. Gemeinsam an Projektergebnissen zu Arbeiten und sich gegenseitig Vorteile zu schaffen, erfordert neue Denk- und Verhaltensweisen.

Resümee

Die dargestellten Beispiele zeigen nur verschiedene Möglichkeiten auf und sollten zur gedanklichen Anregung dienen. Das Thema Energie, der Energieverbrauch wie auch die Nachhaltigkeit und Flexibilität sind hochaktuelle Problem- und Aufgabenfelder. Die Bandbreite der Aktionsmöglichkeiten ist sehr groß und bedarf Mut bestehendes zu hinterfragen und Innovationen zuzulassen. Standards sind wichtig und gut, sie bringen Stabilität, bewirken Kostenreduktionen und erhöhen die Sicherheit. Standards beeinträchtigen teilweise aber auch Weiterentwicklungen, vor allem wenn zu früh Standards festgeschrieben werden. Produzierende Unternehmen und Hersteller von Komponenten neigen dazu Standards zu setzen und den Markt mit ihren eigenen Standards zu beeinflussen. Wenn Standardisierungsprozesse von industriellen Nutzern und Betreibern von Reinräumen initiiert werden, und dass in Zusammenarbeit mit der Wissenschaft und den Planern, dann können sinnvolle Lösungen schneller, neutraler und effektiver umgesetzt werden.

Autoren: Josef Ortner, Udo Weber, Detlef Reichenbacher, Hubert Jarnig