Signifikante Effizienzgewinne bei der Kühlung von Schaltschränken

Industrieunternehmen haben eine klare Roadmap zur Reduktion von CO2-eq-Emissionen und zur klimaneutralen Produktion. Der Fokus liegt auf Energieeffizienz und Reduktion des Energieverbrauchs. Neue Technologien ermöglichen signifikante Einsparungen, selbst bei Modernisierungsprojekten. Smarte Kühlkonzepte für Schaltschränke können ROIs von zwei Jahren oder kürzer erreichen.

Autor: Dr.-Ing. Eckhard Roos, E2AB Roos für Rittal

Alle Low-hanging-fruits geerntet? Der Weg zur klimaneutralen Produktion mit effizienter Schaltschrankkühlung.

Inhalt:

- Alle Low-hanging-fruits geerntet? Der Weg zur klimaneutralen Produktion mit effizienter Schaltschrankkühlung.

- Smarte Innovation zur Kühlung von Schaltschränken

- Nutzen für Neuanlagen und Modernisierungen

- (Teil)Anlagen im Scope

- Energieeinsparungen und Wirtschaftlichkeit

- Zusammenfassung

- Dr.-Ing. Eckhard Roos

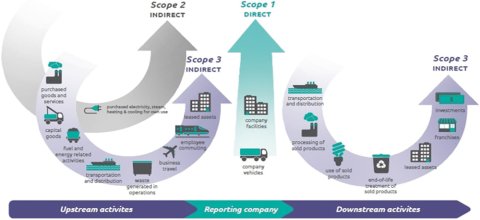

Die Bundesregierung hat in 2021 das Ziel der CO2-Neutralität in Deutschland auf das Jahr 2045 fixiert. Dies gilt unverändert, obwohl sich die Randbedingungen erheblich verändert haben auf Basis der aktuellen politischen Lage mit entsprechenden Folgeerscheinungen. Viele Industrieunternehmen haben sich klare zeitliche Ziele gegeben in Bezug auf das Erreichen der Emissionsreduktionen oder der klimaneutralen Produktion. Die Definition und das Monitoring der Emissionen erfolgt dabei oftmals auf Basis des Greenhouse Gas Protocols.

Priorität liegt bei den meisten Unternehmen auf der Reduktion der CO2-eq-Emissionen für Scope 1 und 2 in der Wertschöpfungskette, d. h. auf Emissionen verbunden mit der eigentlichen Geschäftstätigkeit des Unternehmens z. B. durch die Produktion, Fahrzeugflotte und den Verbrauch von Dampf und elektrische Energie erzeugt in eigenen Kraftwerken (Scope 1). Scope 2 enthält alle Emissionen, die aus dem Zukauf dieser Energien resultieren. Ziel vieler Unternehmen ist es, die Low-hanging-fruits in der Energienutzung durch Investitionen zur Steigerung der Energieeffizienz zu ernten, oder durch Installation eigener Photovoltaikanlagen die benötigte elektrische Energie klimaneutral zu produzieren.

Smarte Innovation zur Kühlung von Schaltschränken

Viele Unternehmen sehen die einfachen Möglichkeiten der Energieeffizienzsteigerung bereits als ausgeschöpft an. Gerade in Bestandsanlagen rechnen sich oftmals die gängigen Umrüstungen nicht, da für derartige Investitionen ein Return-On-Invest (ROI) von bis zu zwei Jahren, aber nicht länger erwartet wird. Erschwerend kommt hinzu, dass bei Maßnahmen zur Energieeffizienz der Nutzen mit der Dauer der Amortisation korreliert, d. h. je höher die erzielbaren Energieeinsparungen, desto länger ist in der Regel der ROI.

Dass es auch anders gehen kann, zeigt ein innovatives Kühlkonzept für Schaltschränke von der Firma Rittal, die Blue e+ Technologie. Bei dieser Technologie können zwei Kühlkreisläufe parallel betrieben werden in Abhängigkeit der Wärme, die aus dem Schrank abzuführen ist.

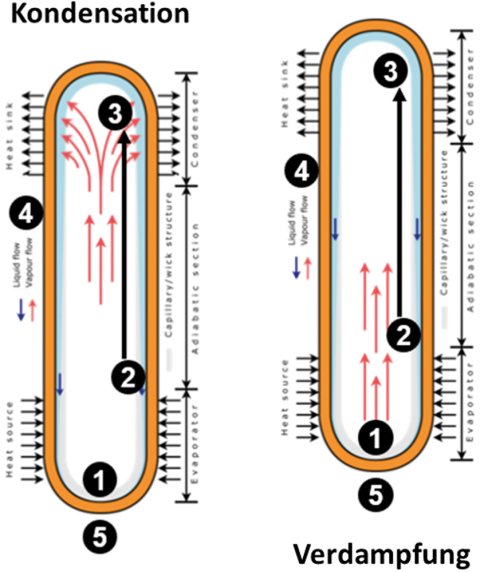

Priorität hat zunächst eine passive Kühlung des Schaltschranks, die keine elektrische Energie benötigt. (Abb. 1) Ist die Umgebungstemperatur niedriger als die Temperatur im Schaltschrank, erfolgt die Kühlung durch Verdampfen des Kältemittels (1), das dann in Rohrleitungen hochsteigt (2), im Verflüssiger kondensiert (3) und dabei die Wärme an die Umgebung abgibt. Das Kältemittel fließt dann wieder in den Rohrleitungen nach unten und der Kreislauf beginnt erneut.

Reicht die Kapazität der passiven Kühlung nicht mehr aus, um den Sollwert der Schaltschrankinnentemperatur zu erreichen, wird ein Kompressorkühlkreislauf zugeschaltet. Über eine Drehzahlregelung von Kompressor und Lüfter wird die Kälteleistung so geregelt, dass der Sollwert der Schrankinnentemperatur erreicht und konstant gehalten wird.

Nutzen für Neuanlagen und Modernisierungen

Über die beschriebene Hybridtechnologie können verschiedene Vorteile über den Lebenszyklus der Anlage erzielt werden. Flexibilität im Planungsprozess: Im Basic- und Detailengineering von Anlagen werden gezielt Reserven in der Infrastruktur berücksichtigt, mit denen sich Anlagen in Bezug auf Messstellen, Aggregate und Optimierungen einfach erweitern lassen. Dementsprechend werden Kühlkreisläufe so dimensioniert, dass sie diese Anforderungen aus zukünftigen Erweiterungen noch abdecken können. Die Hybridtechnologie stellt sicher, dass bei Maximalausbau des Schranks ausreichend gekühlt wird, jedoch bei geringer Wärmelast durch die passive Kühlung nicht unnötig elektrische Energie verbraucht wird.

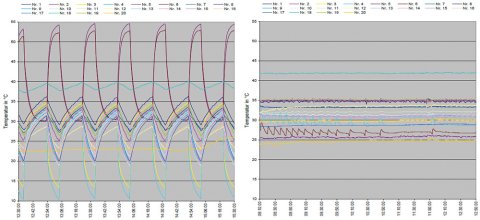

Im Anlagenbetrieb ergeben sich mehrere Vorteile: Der Verbrauch elektrischer Energie ist angepasst an den tatsächlichen Bedarf an Kühlleistung. Niedrige Kühlleistung benötigt durch die passive Kühlung keine elektrische Energie. Falls die aktive Kühlung über Kompressoren erforderlich ist, ist die elektrische Leistung angepasst an den tatsächlichen Kühlbedarf und der Temperaturverlauf ist konstanter. In zehn realen Modernisierungsprojekten wurden Energieeinsparungen erzielt in einem Bereich von 45 bis 93 % – im Mittel 80 %. Aus den konstanteren Schranktemperaturen resultieren auch eine längere Lebensdauer der elektronischen Komponenten im Schrank.

Bei einer Modernisierung von Anlagen sind neben der Fernüberwachung der Temperatur, der aktuellen Effizienz auch zusätzliche Überwachungsfunktionen möglich, z. B. ob die Türen des Schranks geschlossen sind. Die Effizienzüberwachung ermöglicht auch den Schritt in Predictive Maintenance dieser Anlagen. Umrüstpflichten auf neue klimafreundliche Kühlmittel sind einfach, aber vor allem auch wirtschaftlich möglich.

(Teil)Anlagen im Scope

Für welche Automatisierungskonzepte ist diese Technologie sinnvoll anwendbar? Da die Wärme aus dem Schaltschrank in die unmittelbare Aufstellungsumgebung des Schranks abgegeben wird, eignet sich die Technologie für alle Bereiche der Secondary Production in der Chemie, Feinchemie oder Pharma, die keinen Ex-Anforderungen unterliegen. Hier werden Teilanlagen als Package Units mit den zugehörigen Automatisierungsschränken z. B. für Big-Bag-Abfüllungen, Pulverförderung direkt in die Produktion integriert. Im Bereich Lebensmittelindustrie ist der Anteil von Package Units besonders hoch, daher sind Referenzprojekte für diese Technologie besonders häufig. Mit eines der größten Projekte ist bei Coca Cola Europacific Partners durchgeführt worden[1]. Der Austausch von 400 Kühlgeräten für Schaltschränke in existierenden Produktionen ist an 14 Standorten ein wesentlicher Schritt in Richtung einer klimaneutralen Produktion. (Abb. 4)

Energieeinsparungen und Wirtschaftlichkeit

Modernisierungsprojekte zur Energieeffizienzsteigerung scheitern oft an zu langen Return-On-Invest (ROI). Ein Beispiel einer Modernisierung einer industriellen Produktion zeigt, dass sich hier auch Amortisationszeiten deutlich unter zwei Jahren erreichen lassen. Die Berechnung wurde hierbei mit dem Lifecycle-Cost-Evaluation Tool des ZVEI durchgeführt, das die Gesamtkosten von Alternativtechnologien über einen Betrachtungszeitraum mit Hilfe der Barwertmethode vergleicht[2]. Dabei werden zukünftige Kosten mit einem Diskontierungssatz bewertet und auf den Startzeitpunkt des Projektes normiert. In die Betrachtung fließen die folgenden Anwenderdaten ein:

Die Grafik verdeutlicht die signifikanten Einsparungspotenziale im Energieverbrauch über einen Betrachtungszeitraum von zehn Jahren, die selbst bei einem erheblichen Investitionsvolumen von ca. 720 kEUR für die Modernisierung zu einem ROI von ca. 1,5 Jahren führen. Zusätzlich werden die CO2-eq-Emissionen um 80 % reduziert. Dies entspricht 715 t/a und ist ein nicht unerheblicher Beitrag auf dem Weg zu einer klimaneutralen Produktion.

- Betrachtungszeitraum: 10 Jahre

- Investitionsprojekt I: Beibehaltung des Status quo

- Investitionsprojekt II: Umrüstung der Schaltschrankkühlung auf Blue e+

- Diskontierungssatz: 5 %

- Energiekosten von 35 ct/kWh

- Betriebsdauer: 24 h an 365 Tagen im Jahr

- Anzahl der umgerüsteten Schaltschränke: 332 mit unterschiedlichen Leistungsanforderungen an die Kühlung.

- CO2-eq-Emissionen: 489 g/kWh

Zusammenfassung

Auf dem Weg zu einer klimaneutralen Produktion ergeben sich selbst bei traditionellen Anwendungen, wie z. B. der Kühlung von Schaltschränken, durch neue, smarte Technologien erhebliche Nutzenpotenziale. Diese sind nicht nur eine verbesserte Energieeffizienz mit direkt bewertbaren monetären Einsparungen, sondern sie liegen auch in der Reduktion von CO2-eq-Emissionen, einer verbesserten Überwachung der Infrastruktur durch Remote Control, der Implementierung von Predictive Maintenance-Konzepten und der wirtschaftlichen Umrüstung, falls neue Kühlmittelverordnungen dies erfordern. Und selbst bei Modernisierungsprojekten sind Amortisationsdauern von kleiner zwei Jahren erreichbar.

[1] https://betop.friedhelm-loh-group.de/praxis/coca-cola-erfrischung-fuer-energiemanager.html

[2] https://www.zvei.org/themen/energieeffizienz-rechnet-sich-lifecycle-cost-evaluation-lce

Dr.-Ing. Eckhard Roos

E2AB Roos für Rittal

© Rittal