Ergonomische und sichere Reaktorbefüllung

Dies können z.B. verschiedene Fließeigenschaften der Rohstoffe oder anlagebedingte Voraussetzungen sein. Gericke hat ein Reaktorbefüllsystem mittels Vakuum- und Überdruck-Pneumatik-Transportsystemen entwickelt. Das System trennt die Entladung der Pulversäcke und Befüllung des Reaktors über 30 m, was das Materialhandling nicht nur sicherer, sondern auch ergonomisch macht.

Wie kann man einen Reaktor mit verschiedenen Pulvern, von denen einige unter Umständen ein schlechtes Fließverhalten aufweisen, ohne Staubwolken zu erzeugen, in der richtigen Menge beladen? Und wie kann dies sowohl für den Prozess und das Equipment als auch für die Bediener sicher und bei gleichzeitiger Minimierung des Materialhandlings der Rohstoffe erfolgen? Für diese Problemstellungen steht ein Fördersystem zur Verfügung, das Vakuum- und Überdruck-Pneumatik kombiniert.

Sichere Sackentladung

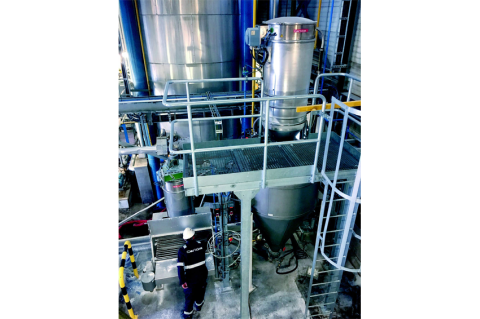

Der Anlagenbauer Gericke entwickelte das System, um verschiedene Pulver, die in kleinen Säcken angeliefert wurden, in mehrere große Reaktoren mit einem Volumen von mehr als 100 m3 abzufüllen. Die herkömmliche Befüllungsmethode direkt über dem Reaktor hätte es erforderlich gemacht, alle Säcke vom Erdgeschoss auf eine Höhe von mehr als 12 m zu heben. Zudem wären Sicherheits- und Ergonomieprobleme entstanden.

Die Lösung war die Installation einer Sackentladestation im Erdgeschoss, mit der auf einen Großteil des Sackhandlings durch den Bediener verzichtet werden kann. Die große Öffnung der Sackentladestation ist geeignet, um 20-kg-Säcke eines sehr leichten Pulvers zu entladen. Während des Entleerens des Sackes in die Kippstation saugt ein Saugfördersystem das Material im gleichen Moment ab. Eine am Boden der Sackschütte installierte Austragsschnecke fördert das Pulver weiter. So können auch schlecht fließende Pulver problemlos entleert werden. Das Vakuumsystem überführt dann das Pulver aus der Sackkippstation in einen großen, in der Nähe platzierten Aufnahmebehälter. Der Behälter steht auf Wägezellen, so dass das Gewicht jederzeit protokolliert und kontrolliert wird, um sicherzustellen, dass die richtigen Chargengewichte eingefüllt werden. Auf die gleiche Weise werden die anderen Pulver entladen, so dass am Ende eine Gesamtchargengröße von 50 – 400 kg aller beteiligten Pulver in den Auffangbehälter gefüllt wird.

Dichtstromüberdruckförderung mit Stickstoff

An diesem Punkt ändert der Vakuumvorlagebehälter seine Funktion und enthüllt seine zweite Fähigkeit, als Druckbehälter zu fungieren, der für die Dichtstromüberdruckförderung geeignet ist. Als Trägergas wurde aufgrund der Prozessbedingungen in den Empfangsreaktoren Stickstoff unter Druck verwendet. Vor Beginn der Materialübergabe aus dem Druckbehälter wird der Aufnahmereaktor vakuumiert. Da das Dichtstromfördersystem nur begrenzt Stickstoff verbraucht, konnte der Wäscher am Reaktor auch während des Befüllvorgangs des Reaktors durch ein Überdruckfördersystem geschlossen gehalten werden. Dadurch wurde das Vakuum im Reaktor leicht reduziert.

Schließlich wird die komplette Charge aus dem Druckbehälter entleert und in die Reaktoren gefüllt, die mehr als 30 m von der Kippstation entfernt stehen. Mit dieser Anordnung lässt sich der Kippbereich leicht vom Reaktionsbereich isolieren, da mit positiven Dichtstromfördersystemen Förderstrecken von mehr als 1 m³/100 m realisierbar sind.

Für das Projekt hat der Anlagenbauer Gericke in seinem Testcenter in Regensdorf (Schweiz) sowohl die Funktion des Vakuum- als auch des Überdruck-Dichtstromfördersystems getestet und nachgewiesen.