Anlagenkonzepte für die Chemieproduktion im Vergleich: Kosten, Flexibilität und Effizienz modularer Systeme

Die Wahl des richtigen Anlagenkonzepts – konventionell, modular vorgefertigt oder flexibel – ist eine zentrale Frage in der Prozessindustrie. Neben den Investitionskosten spielen Faktoren wie Flexibilität, Time-to-Market und Nachhaltigkeit eine entscheidende Rolle. Dieser Artikel beleuchtet die Vor- und Nachteile der verschiedenen Konzepte für die Chemieindustrie und stellt innovative Bewertungsmethoden im Cost Engineering vor, die Chemieunternehmen helfen, die beste Entscheidung für ihre spezifischen Anforderungen zu treffen.

Je größer, desto besser, und ausgelegt für eine Laufzeit von mehreren Jahrzehnten – was lange Zeit als Faustregel für wirtschaftliche Investitionsentscheidungen gelten konnte, hat heute an Bedeutung verloren. Für schnelle Produktwechsel, dezentral verfügbare Rohstoffe oder kleinere Produktionsvolumina ist die World-Scale-Anlage nicht geeignet. Flexible und modulare Systeme werden immer wichtiger. Doch wie entscheidet man, in welchem Anlagenkonzept die Investition am besten angelegt ist?

„Die Fortschritte im modularen Anlagenbau führen zunehmend zur Frage, welchen Einfluss dieser auf die Investitionskosten hat“, so Werner Pehlke, Vorsitzender der Dechema/VDI-Fachgruppe Cost Engineering. Dieser Aufgabe haben sich Experten der Dechema/VDI-Fachgruppen Modulare Anlagen und Cost Engineering gestellt und ein Papier veröffentlicht, das die zu evaluierenden Faktoren und geeignete Bewertungsmodelle unter die Lupe nimmt.

Weiterlesen mit kostenfreier Registrierung

Registrieren Sie sich jetzt kostenfrei und Sie erhalten vollen Zugriff auf alle exklusiven Beiträge. Mit unserem Newsletter senden wir Ihnen Top-Meldungen aus der Chemie-, Pharma-, Biotech-, Lebensmittel- sowie Batterie- und Halbleiterindustrie. Außerdem erhalten Sie regelmässig Zugriff auf die aktuellen E-paper und pdfs von CITplus und Reinraumtechnik.

Meist gelesen

Neue EU GMP-Leitfäden regulieren KI-Einsatz in der Pharmaindustrie

Die EU GMP-Entwürfe zu Anhang 11, 22 und Kapitel 4 regulieren erstmals KI-Anwendungen in der Pharmaproduktion. Statische Modelle und Human-in-the-loop-Prinzip stehen im Fokus der neuen Anforderungen.

Additive Fertigung in der Verfahrenstechnik: Zwischen Potenzial und Praxis

Additive Fertigung bietet der Verfahrenstechnik neue Möglichkeiten. Anwendungen wie Katalysatoren und Wärmetauscher zeigen wirtschaftliches Potenzial – trotz technischer und regulatorischer Herausforderungen.

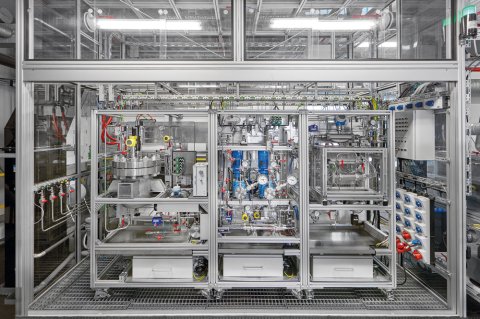

Katalytische Hydrierung in der Pharmaproduktion: Modulare Reaktoranlagen für die Wirkstoffsynthese

Modulare Hydrieranlagen von Ekato ermöglichen sichere und effiziente katalytische Hydrierung in der Pharmaproduktion. Präzise Rührtechnik und durchdachtes Katalysatorhandling optimieren Wirkstoffsynthese.

Wasserrecycling in der Textilfärberei: UF-/RO-Membrantechnologie bei Toray Sakai

Toray Sakai nutzt UF-/RO-Technologie zur Wiederverwendung von Färbereiabwasser. Das System senkt Kosten, spart Frischwasser und erfüllt strenge Umweltvorgaben – ein Modell für nachhaltige Textilproduktion.

Präzise Schüttgut-Dosierung: Vibrationstechnik für empfindliche Materialien

Die DosyPack-Dosierstation dosiert empfindliche Schüttgüter präzise und schonend. Vibrationstechnik ermöglicht exakte Förderung von feinen Pulvern bis grobkörnigen Materialien in hygienischen Umgebungen.