Ethernet-APL: Wegbereiter für die digitale Feldebene

Die Prozessindustrie erlebt eine digitale Revolution: Ethernet-APL bringt 10 Mbit/s Ethernet-Kommunikation sicher in explosionsgefährdete Bereiche und ermöglicht Energieversorgung über ein zweiadriges Kabel. BASF und Pepperl&Fuchs zeigen in Großanlagenprojekten, wie die Technologie klassische Feldbusse ablöst. Profinet over APL wird zum neuen Standard für moderne Automatisierung – von der Feldebene bis zur Cloud-Integration.

Autorin: Sabine Mühlenkamp, Fachjournalistin für Chemie und Technik für Profibus Nutzerorganisation

BASF setzt auf digitale Automatisierung mit 10 Mbit/s im Ex-Bereich

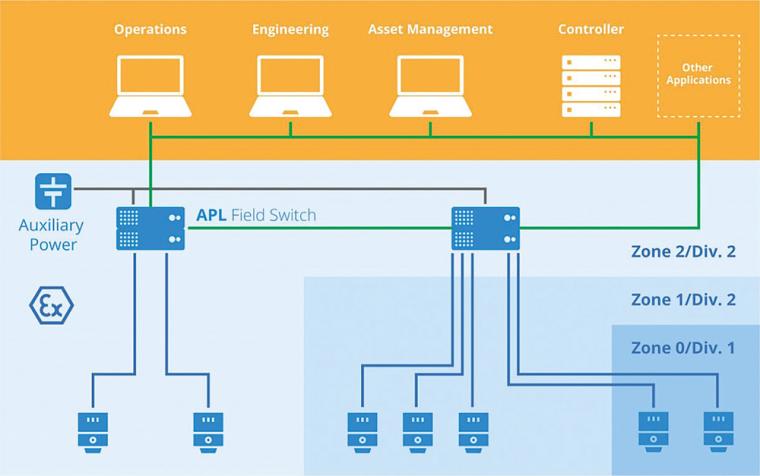

Viele Prozessanlagen weltweit basieren noch immer auf klassischen 4-20 mA-Feldgeräten, bei denen zum Teil bereits HART Kommunikation eingesetzt wird. All das hat sich über Jahrzehnte bewährt, stößt jedoch bei der Digitalisierung an Grenzen und der Aufwand für Planung und Wartung ist relativ hoch. Ethernet-APL (Advanced Physical Layer) bietet nun eine technologische Lösung, um die Lücke zwischen moderner Ethernet-Kommunikation und den spezifischen Anforderungen der Prozessindustrie zu schließen. Erstmals ist eine durchgängige Kommunikation von der Feldebene bis in die Cloud möglich, eine unabdingbare Voraussetzung für die effiziente Digitalisierung von Prozessanlagen und ein sehr wichtiger Baustein für deren autonomen Betrieb.

Das Spannende ist: Ethernet-APL bringt die Ethernet-Kommunikation mit 10 Mbit/s in explosionsgefährdete Bereiche der Prozessindustrie. Gleichzeitig stellt es die Energieversorgung über ein einziges, zweiadriges Kabel sicher. „Diese Kombination aus Leistung, Eigensicherheit und einfacher Topologie macht Ethernet-APL für die BASF besonders interessant“, erklärt Emanuel Trunzer, Senior Manager Automation and Electrical, bei BASF. „Bei uns liegt zunächst der Fokus auf Neuanlagen, aber auch in bestehenden Anlagenstrukturen lassen sich klassische Feldbusse ablösen und gleichzeitig neue digitale Konzepte realisieren.“

Erste Großanlagenprojekte in Umsetzung

Dass die Technologie funktioniert, wurde inzwischen in umfassenden Pilotprojekten – u. a. in chemischen Großanlagen – bewiesen. Dort wurden Ethernet-APL-Netzwerke mit mehreren hundert Geräten verschiedener Hersteller unter realen Bedingungen getestet. Die Ergebnisse sind überzeugend. So bietet der Ethernet-APL-Zugang jetzt eine stabile Kommunikation, hohe Verfügbarkeit, schnelle Konfiguration und eine verbesserte Fehlerdiagnose zur Instrumentierung im Feld der Prozessanlage. „Besonders das Verhalten bei Redundanzumschaltungen, Hot Swaps und Topologieänderungen wurde intensiv an aktuellen, verfügbaren Produkten geprüft – mit sehr positivem Feedback von den Anwendern“, bestätigt Michael Kessler, Executive Vice President Components & Technology bei Pepperl&Fuchs.

Schritt für Schritt zu einer modernen Automatisierung

Auch bei der BASF wurden bereits sehr früh Tests im eigenen Labor durchgeführt. „Hier war das Ziel die Qualifizierung der Technologie sowie das Sammeln praktischer Erfahrungen – von der Planung über die Installation bis hin zur Integration in die Systemarchitektur. Aufgrund der positiven Ergebnisse werden derzeit mehrere Großanlagenprojekte unter Verwendung der Ethernet-APL-Technologie umgesetzt“, nennt Trunzer die nächsten Schritte.

Im Vergleich zur klassischen Rangierung oder Feldbussystemen bietet Ethernet-APL deutliche Vorteile: Die Datenraten sind höher, die Infrastruktur einfacher, und die einheitliche Kommunikation erschließt neue Möglichkeiten für vorausschauende Wartung und Optimierung der Anlagen sowie einen einfacheren Betrieb, vom Asset Management bis hin zum Gerätetausch und auch hinsichtlich der aktuellen Dokumentation der Automatisierungssysteme. Der durchgängige Ethernet-Ansatz von der Leitwarte bis ins Feld erleichtert zudem die zukünftige Integration in digitale Plattformen und Cloud-Lösungen.

„Dabei ist die Einführung von Ethernet-APL für die BASF kein Selbstzweck, sondern Teil einer übergeordneten Strategie zur Modernisierung ihrer Automatisierungssysteme“, macht Trunzer deutlich. „Wir rollen Ethernet-APL derzeit global in mehreren Großanlagenprojekten aus und befinden uns damit bereits in der fortgeschrittenen Umsetzungsphase.“ Parallel dazu verfolgt BASF die Entwicklung neuer Ethernet-APL-fähiger Geräte durch ihre Lieferanten.“

Aufgaben für die Gerätehersteller

Die Entwicklung neuer Geräte ist komplex, denn Ethernet-APL ist kein einfaches Add-on zu bestehenden Komponenten. Vielmehr handelt es sich um ein komplett neues Design, angefangen bei der Elektronik bis hin zur Firmware. Die Entwicklung von Ethernet-APL-fähigen Geräten war daher eine große technologische Aufgabe. „Eine der größten Herausforderungen liegt in der Miniaturisierung der Elektronik, insbesondere für eigensichere Produkte“, erklärt Kessler. Die Integration eines Ethernet-APL-Transceivers, eines Ethernet-Stacks und der Energieversorgung in einem kompakten Gerät für Zone 0 ist technisch anspruchsvoll. Es müssen Anforderungen an den Explosionsschutz mit thermischem Verhalten und EMV in Einklang gebracht werden. Denn die Ethernet-Kommunikation hat aufgrund der hohen Übertragungsgeschwindigkeit einen höheren Leistungsbedarf. Gleichzeitig ist beim Explosionsschutz durch Eigensicherheit die verfügbare Leistung streng limitiert. Hersteller müssen daher Geräte mit höchster Energieeffizienz entwickeln.

Außerdem wurden im Rahmen des APL-Projekts entsprechende Prüfstrategien und Prüfsysteme entwickelt, um die Übertragungsqualität und die EMV sicherzustellen. Das hilft Herstellern, Produkte im Haus bereits während der Entwicklung zu qualifizieren und damit den Aufwand und die Entwicklungszeit zu verkürzen.

Ein wichtiges Thema: Fast alle heute für Ethernet-APL verfügbaren Feldgeräte kommunizieren über Profinet – eine bewährte Technologie. Dabei gab es eine vielleicht nicht wirklich überraschende Herausforderung auf der Systemseite, die zwischenzeitlich gelöst ist: Während I/O-Module in der Leittechnik Messsignale mehrerer Instrumente unter einer Profinet-Adresse konsolidieren – im Falle des LB Remote I/O können das 184 analoge Prozesswerte sein – erhält und belegt jedes Feldgerät eine eigene Adresse. Diese hohe Anzahl an Knoten stellte bei einigen Implementierungen eine Herausforderung dar. Geräte- und Systemlieferanten haben auch diese Aufgabe adressiert und in enger Zusammenarbeit gelöst.

Enge Zusammenarbeit führt zum Ziel

Im Übrigen bedeuten die stabilen, international anerkannten Spezifikationen für die Kommunikation über Profinet und für den Advanced Physical Layer für den Gerätehersteller ein überschaubares Risiko bei der Implementierung und die Sicherheit ein marktgerechtes und vor allem interoperables Produkt anbieten zu können. „Die Profinet-Spezifikation passt perfekt zu den Anforderungen von Ethernet-APL und denen der Prozessindustrie. Die am Markt verfügbaren Geräte funktionieren gut“, bestätigt Kessler. „Das zeigen nicht nur die Skalierbarkeitstests bei Endress+Hauser, die zwischenzeitlich mit vier Leitsystemen erfolgreich abgeschlossen sind. Das beweisen auch die ersten großen Anlagen, davon eine mit mehreren zehntausend Feldgeräten, die gerade in Betrieb gehen.“

Gute Aussichten – Profinet over APL wird Industriestandard

Profinet over APL ist nun auf dem besten Weg, sich als neuer Standard in der Prozessindustrie zu etablieren. Die Technologie verbindet moderne Ethernet-Kommunikation mit den Anforderungen prozesstechnischer Anlagenumgebungen. „Ein wesentlicher Erfolgsfaktor für Ethernet-APL war und ist die enge Zusammenarbeit zwischen Anwendern, Herstellern und Industriegremien“, so Tunzer. „Im Rahmen von Arbeitskreisen bei NAMUR, ZVEI und PI wurden Erkenntnisse aus der Praxis direkt eingebracht. Dadurch konnte die Entwicklung aktiv mitgestaltet werden.“

Profinet over APL verändert die Kommunikation grundlegend mit Durchgängigkeit bis in die Feldebene und markiert den Übergang in das digitale Zeitalter der Prozessautomatisierung. Mit robuster Zweidrahttechnik, hoher Datenrate, Ex-Schutz und Ethernet bis zum Feldgerät. Heute bisher noch unbekannte Applikationen werden damit im Feld realisierbar. „Eine Veränderung, die wir in dieser Größenordnung nur selten in der Prozessindustrie erleben können – eine Chance die jeder Hersteller ergreifen sollte“, so Kessler abschließend.

Dieser Beitrag ist in CITplus 10/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe