Exzenterschnecken-Technologie automatisiert die medizinsche Gewebeherstellung

Bioprinting vereint additive Fertigung mit biologischen Materialien und revolutioniert die regenerative Medizin. Die größte Herausforderung: lebende Gewebestrukturen präzise und reproduzierbar zu drucken. Exzenterschnecken-Technologie von Puredyne löst dieses Problem durch flexible Verarbeitung verschiedener Biomaterialien bis 150.000 mPas, integrierte Temperaturkontrolle und Echtzeit-Drucksensoren. Diese Automatisierungslösung ermöglicht stabile Prozessparameter und ebnet den Weg für patientenspezifische Gewebe und Organe

Autor: Felix Gruber, Business Development, ViscoTec Pumpen- und Dosiertechnik

Wie präzise Dosiertechnologie und Echtzeit-Prozesskontrolle das 3D-Bioprinting für medizinische Anwendungen voranbringen

Bioprinting, auch Biofabrication genannt, kombiniert additive Fertigung mit biologischen Materialien und hat sich zu einer gefragten Technologie entwickelt. Das Prinzip: Biotinte wird Schicht für Schicht aufgetragen, um Gewebestrukturen präzise aufzubauen. Die Biotinte besteht aus Zellen, Biomaterialien und Wachstumsfaktoren. Dieses Verfahren spielt eine zentrale Rolle in der regenerativen Medizin.

Es ermöglicht die Herstellung patientenspezifischer Gewebe und Organe für Forschung, Transplantationen und Arzneimitteltests. Die Vision der Branche: funktionsfähige Organe für Transplantationen im menschlichen Körper zu schaffen. Doch die Herausforderungen bleiben groß, vor allem bei der Entwicklung lebender, funktionierender Strukturen innerhalb eines Organs. Neben der Verbesserung der Biomaterialien müssen auch die Prozesse und Fertigungsmethoden überarbeitet und angepasst werden.

Inhalt:

- Wie präzise Dosiertechnologie und Echtzeit-Prozesskontrolle das 3D-Bioprinting für medizinische Anwendungen voranbringen

- Wenn die digitale auf die biologische Transformation trifft

- Stand der Technik: Neue Maßstäbe der Dosiertechnologie setzen

- Herausforderungen in der Entwicklung der optimalen Zellumgebung

- Exzenterschnecken-Technologie – hoher Automatisierungsgrad

- Der Drucksensor ermöglicht eine Echtzeit-Prozesskontrolle

- Ausblick – Zukunftssicherer Dosierprozess

- Felix Gruber

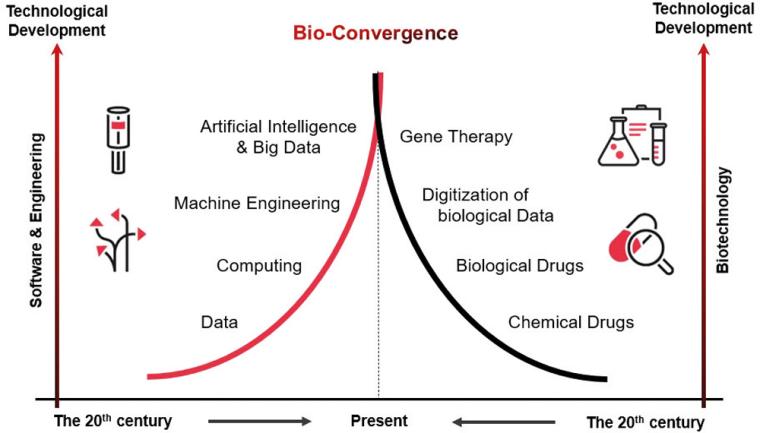

Wenn die digitale auf die biologische Transformation trifft

Ein vielversprechender Weg liegt im Zusammenspiel von Produktion und Biotechnologie. Die Verbindung biologischer Systeme mit digitalen und mechanischen Technologien eröffnet völlig neue Möglichkeiten. Nicht eine einzelne Technologie treibt den Wandel, sondern erst ihr Zusammenspiel schafft einzigartige Innovationen für den Markt. Im Bioprinting ist es entscheidend, die Prozessautomatisierung auf ein neues Niveau zu bringen. Dabei spielt die Wahl der passenden Dosiertechnologie eine zentrale Rolle. Die folgenden Abschnitte vergleichen Technologien und zeigen Automatisierungslösungen für einen optimalen Bioprinting-Prozess auf.

Stand der Technik: Neue Maßstäbe der Dosiertechnologie setzen

Eine Schlüsselrolle für optimale Druckergebnisse spielt neben leistungsfähiger Biotinte die Dosiertechnologie. Der Markt bietet Technologien mit unterschiedlichen physikalischen Prinzipien, die sich grob in zwei Gruppen einteilen lassen: Verfahren mit Düsen und optische Methoden wie Stereolithografie und Zwei-Photonen-Polymerisation. Zu den Düsenverfahren zählen vor allem extrusions-, inkjet- und laserbasierte Ansätze.[1] Diese Arbeit konzentriert sich auf das extrusionsbasierte Verfahren, beleuchtet dessen Funktionsweise und vergleicht Vor- und Nachteile.

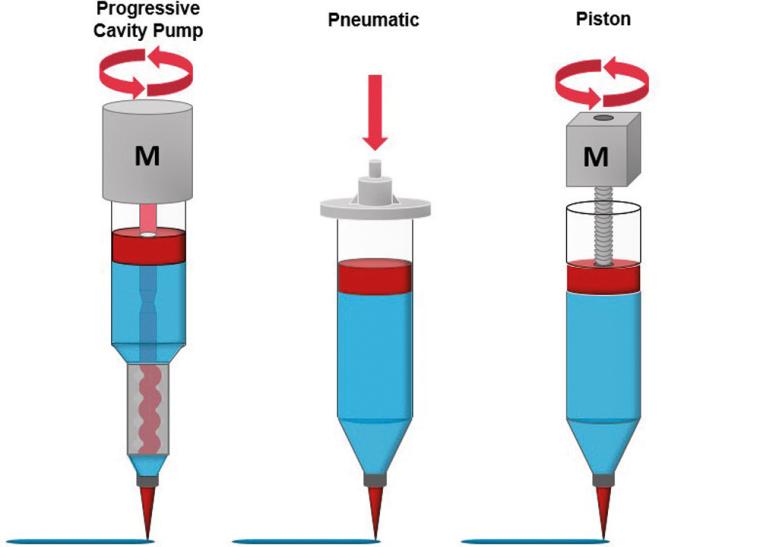

Das extrusionsbasierte Bioprinting gehört zu den verbreitetsten 3D-Technologien in diesem Bereich.[2] Es überzeugt durch Vielseitigkeit, Kosteneffizienz und die Kompatibilität mit verschiedensten Biotinten. Damit lassen sich Gewebestrukturen präzise herstellen. Die Technologie gliedert sich in drei Hauptarten:

- Pneumatische Extrusion

- Kolbengetriebene Extrusion

- Schneckenextrusion

Bei der pneumatischen Extrusion drückt gezielte Druckluft die Biotinte durch eine Düse auf das Substrat. Dieses Verfahren eignet sich besonders für Materialien mit niedriger bis mittlerer Viskosität, etwa weiche Hydrogele.[3] Es lässt sich leicht automatisieren.

Herausforderungen ergeben sich durch Schwankungen im Materialverhalten und äußere Einflüsse wie Temperatur- oder Druckänderungen, die die Reproduzierbarkeit beeinträchtigen können.

Die kolbengetriebene Extrusion nutzt einen Kolben, um Biotinten präzise durch die Düse zu fördern. Sie eignet sich vor allem für hochviskose Materialien und ermöglicht exakte Dosierungen sowie schnelle Reaktionszeiten. Allerdings kann die mechanische Belastung die Zellviabilität verringern, und der erhöhte Verschleiß der Komponenten erfordert regelmäßige Wartung. Studien zeigen, dass die Optimierung der Prozessparameter entscheidend für Zellintegrität und Druckqualität ist.

Die Schneckenextrusion arbeitet mit einer Spindel und einem Spindelventil. Die Exzenterschneckentechnologie, wie sie bei Puredyne verwendet wird, gehört zu den rotierenden Verdrängerpumpen. Kernstücke sind ein präzises Rotor-Stator-System, bei dem der oszillierende Rotor das Material in Förderkammern vom Einlass der Kartusche zur Nadel transportiert – nahezu ohne Pulsation und mit minimalen Scherkräften. Diese Methode eignet sich für Biomaterialien mit niedriger bis hoher Viskosität.

Herausforderungen in der Entwicklung der optimalen Zellumgebung

Das Hauptziel der Forschung ist es, ein optimales Gerüst für lebende Zellen zu schaffen. Darauf aufbauend werden die Biomaterialien stetig verbessert und angepasst. Extrusionsbasierte Technologien kommen zum Einsatz, da sie Hydrogele mit unterschiedlichen Viskositäten (bis etwa 100.000 mPas) und hoher Zelldichte (> 108 Zellen/ml) drucken können. Besonders anspruchsvoll ist dabei die Herstellung komplexer Strukturen, die biologisches Gewebe nachbilden. Die Wahl des Biomaterials spielt eine zentrale Rolle für die Druckqualität und das Zellumfeld. Einige Materialien wie Pluronics bieten ideale mechanische Druckeigenschaften, sind jedoch für Zellen weniger geeignet.[4]

Andere Hydrogele, etwa Gelatine, überzeugen durch gute biologische Eigenschaften, führen aber aufgrund mechanischer Schwächen (z. B. Verstopfen der Düse) oft zu Problemen beim Druck. Faktoren wie Viskosität, Auslassdruck, Druckgeschwindigkeit, Temperatur, Nadeldesign und Vernetzungsparameter beeinflussen den gesamten Prozess der 3D-gedruckten Gewebestrukturen.

Exzenterschnecken-Technologie – hoher Automatisierungsgrad

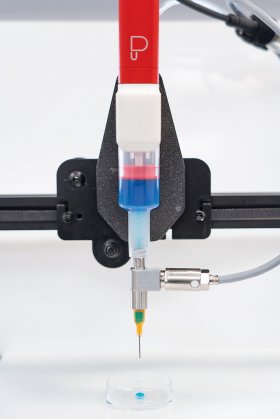

Die Wahl der passenden Dosiertechnologie erfordert eine sorgfältige Abwägung der genannten Herausforderungen. Genau hier setzen die Produkte von Puredyne an: In Kombination mit einem 3D-Drucker bieten sie Anwendern Vorteile wie die flexible Verarbeitung verschiedener Biomaterialien. Wie bereits erwähnt, liegt der Schwerpunkt der Forschung auf der Materialentwicklung. Ziel ist es nicht, ein Biomaterial speziell für eine Dosiertechnologie zu entwickeln, sondern eines, das sich für den finalen Einsatz mit lebenden Zellen eignet. Der Puredyne-Druckkopf mit seiner Exzenterschnecke gewährleistet diese Flexibilität. Unabhängig von Viskosität (bis maximal 150.000 mPas) oder Eigenschaften wie Füll- und Hilfsstoffen lassen sich die Materialien präzise drucken. Der Druckkopf bleibt dabei stets auf die Materialentwicklung ausgerichtet. Das erleichtert den Laboralltag und ermöglicht eine exakte, reproduzierbare Ablage der Biomaterialien.

Die Motoreinheit ist so flexibel gestaltet, dass sie sich problemlos in gängige 3D-Drucker oder speicherprogrammierbare Steuerungen (SPS) integrieren lässt. Die Einsatzmöglichkeiten reichen vom Druck menschlicher Haut bis zu ersten Anwendungen im Bioprinting. Ein weiterer entscheidender Aspekt ist der Temperatureintrag in das Biomaterial. Mit der Kühl- und Heizeinheit von Puredyne lassen sich während des gesamten Prozesses optimale Überlebensbedingungen für die Zellen sicherstellen. Die Temperatur kann zwischen 4 °C und 40 °C eingestellt werden. So beeinflusst das Erwärmen oder Kühlen der Flüssigkeiten ihr Fließverhalten positiv und gewährleistet – besonders bei schwankenden Umgebungstemperaturen – einen stabilen Prozess mit reproduzierbaren Ergebnissen.

Die Heiz- und Kühleinheit wird über einen einfachen Steckmechanismus mit dem Dosierkopf Puredyne cap b5 verbunden und bildet eine kompakte Druckeinheit. Der Füllstand des Mediums lässt sich bequem durch einen Sichtschlitz im Gehäuse kontrollieren. Die Möglichkeit, die Temperatur am Druckkopf präzise einzustellen, sorgt bei der Dosierung von Biotinte für eine konstante Applikationstemperatur. Das garantiert stabile und reproduzierbare Prozessparameter.

Der Drucksensor ermöglicht eine Echtzeit-Prozesskontrolle

Die Inprozesskontrolle misst den Druck der dosierten Materialien zwischen Kartusche und Dosiernadel. So können Anwender den Bioprinting-Prozess in Echtzeit überwachen und Zellschäden frühzeitig erkennen. Der Sensor eröffnet zudem Möglichkeiten für Machine-Learning-Anwendungen, die die Druckergebnisse kontinuierlich verbessern. Mit den erfassten Daten lässt sich eine eigene Biomaterial-Datenbank erstellen. Während die Prozesskontrolle im Bioprinting bisher meist auf nachgelagerte optische Prüfungen beschränkt war, haben Anwender nun die Mittel, ihren Prozess sicherer und vor allem automatisiert zu gestalten.

Ausblick – Zukunftssicherer Dosierprozess

Das Bioprinting, ein neuer Zweig der additiven Fertigung, steht vor großen Herausforderungen, bietet aber zugleich enormes Potenzial. In den letzten Jahren ist die Zahl wissenschaftlicher Veröffentlichungen deutlich gestiegen, und erste Anwendungen haben den Schritt von der Forschung in die klinische Phase geschafft. Jetzt kommt es darauf an, die Biomaterialien weiterzuentwickeln und die Fertigungsprozesse effizienter zu gestalten.

Der optimale Dosierprozess im Bioprinting ist hochkomplex und erfordert sowohl ausgereifte Technologie als auch Fachwissen aus der Dosiertechnik. Die Puredyne-Produkte vereinen beides und gewährleisten ein zuverlässiges System – sowohl im manuellen als auch im automatisierten Betrieb.

Felix Gruber

Business Development, ViscoTec Pumpen- und Dosiertechnik

© Viscotec

Quellen

[1] Santoni, S., Gugliandolo, S.G., Sponchioni, M. et al. 3D bioprinting: current status and trends—a guide to the literature and industrial practice. Bio-des. Manuf. 5, 14–42 (2022). https://doi.org/10.1007/s42242-021-00165-0

[2] I.T. Ozbolat, M. Hospodiuk, Current advances and future perspectives in extrusion-based bioprinting, Biomaterials (2016),

https://doi.org/10.1016/j.biomaterials.2015.10.076

[3] Ozbolat, I. T. (2016). 3D Bioprinting: Fundamentals, Principles and Applications. Elsevier Inc.

[4] Srikanthan Ramesh, Ola L.A. Harrysson, Prahalada K. Rao, Ali Tamayol, Denis R. Cormier, Yunbo Zhang, Iris V. Rivero, Extrusion bioprinting: Recent progress, challenges, and future opportunities, Bioprinting, Volume 21, 2021

Dieser Beitrag ist in CITplus 9/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe