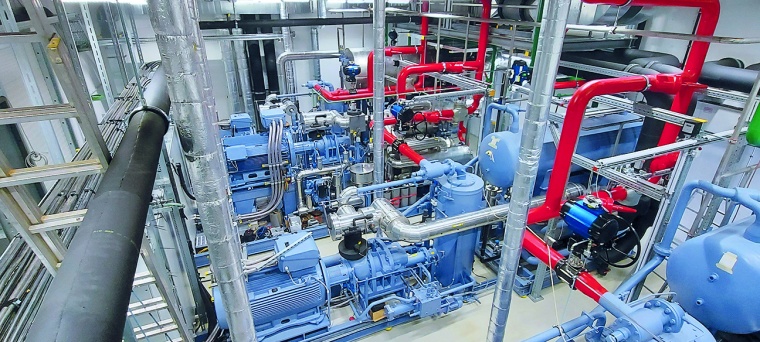

Hochtemperatur-Wärmepumpe für die Industrie

Hochtemperatur-Wärmepumpen können ungenutzte Abwärme aus Produktionsprozessen recyceln und daraus Prozesswärme in Form von Dampf und Heißwasser mit Temperaturen bis 200°C erzeugen. Industrie-Wärmepumpen steigern so die Energieeffizienz und senken den CO2-Ausstoßes.

Rund ein Fünftel des industriellen Gesamtenergiebedarfs entfällt auf die Erzeugung von Prozesswärme bis 200 °C. Um die EU-Klimaziele zu erreichen und den CO2-Ausstoß zu senken, liegt ein bedeutender Hebel der Industrie in einer effizienten Wärmeerzeugung, z.B. durch die Nutzung vorhandener Abwärme. Leider steht diese oft nur in Form von Niedertemperaturabwärme zur Verfügung, die für viele industrielle Prozesse nicht ausreicht, daher meist ungenutzt verpufft oder sogar mit zusätzlichem Energieaufwand gekühlt werden muss. Hohe Prozesstemperaturen über 100 °C werden bislang noch überwiegend mit fossilen Brennstoffen erzeugt. Eine Lösung ist der ThermBooster der SPH Sustainable Process Heat aus Overath, eine industrielle Hochtemperatur-Wärmepumpe, die vorhandene Niedertemperatur-Abwärme auf Temperaturen bis 200 °C bringen kann.

Wärmepumpen nutzen Niedertemperatur-Abwärme effizient

Das System der Wärmepumpe ist einfach und effizient: Ein flüssiges Kältemittel entzieht der Wärmequelle Energie und erwärmt sich. Aufgrund seines niedrigen Siedepunkts verdampft es und wird in einem Kompressor verdichtet, wodurch es sich stark erhitzt. Ein Wärmetauscher überträgt die entstandene hohe Wärme auf das Anwendungssystem (Dampf oder Heißwasser), die Wärmesenke. In einem stetigen Kreislauf verflüssigt sich das Kältemittel wieder, kühlt ab und kann erneut Wärme aufnehmen. Wird die Wärmepumpe mit Strom aus regenerativen Energiequellen betrieben, ist sogar eine CO2-freie Wärmeerzeugung möglich.

Hochtemperatur-Wärmepumpe für die Industrie

Bislang waren Wärmepumpen in der Industrie auf Temperaturen bis etwa 100 °C beschränkt und damit für viele industrielle Prozesse nicht nutzbar. Der ThermBooster ist eine innovative Hochtemperatur-Wärmepumpe, die dank eines speziellen Kolbenkompressors Temperaturen bis 200 °C oder Sattdampfdrücke bis zu 6 bar absolut erzeugen kann. Sein modularer Aufbau ermöglicht es, Komponenten wie Verdampfer, Kompressor und Verflüssiger individuell auszuwählen und flexibel an die jeweilige Produktionsumgebung anzupassen. Bei sehr hohem Leistungsbedarf können die Module auch mehrfach zusammengeschaltet werden.

Die industrielle Wärmepumpe in der Praxis

Hochtemperatur-Wärmepumpen lassen sich in der Industrie überall dort einsetzen, wo Prozesswärme bis zu 200 °C benötigt wird und konstante Abwärme zur Verfügung steht. Dies gilt insbesondere für Branchen wie die Lebensmittel-, Papier- und Chemieindustrie, in denen wärmeintensive Prozesse wie Trocknung, Sterilisierung, Pasteurisierung oder Destillation eine wichtige Rolle spielen. Die Anlage zur Wärmeerzeugung wurde bereits an einige Unternehmen ausgeliefert und wird derzeit im Rahmen von zwei internationalen Forschungsprojekten eingesetzt und weiterentwickelt.

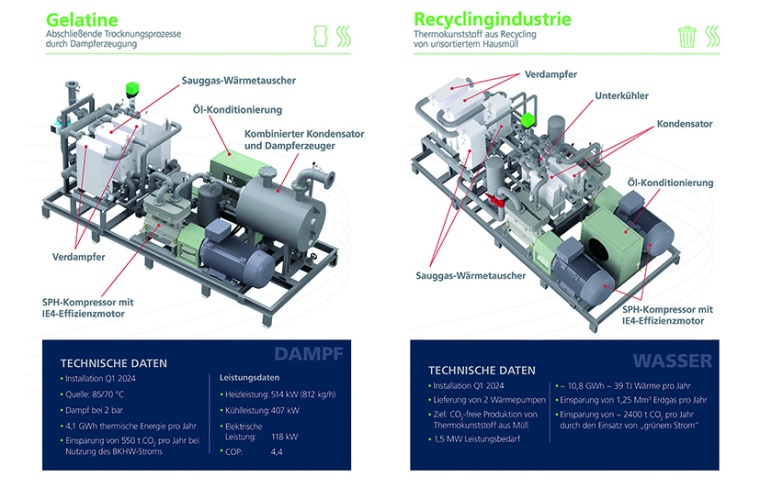

Gelatineherstellung mit einer Einsparung von 4,8 GWh Erdgas und 550 t CO2 pro Jahr

Bei der Herstellung von Gelatine erfordern insbesondere die Trocknungsprozesse hohe Temperaturen. Bislang lieferten ein gasbefeuerter Dampferzeuger und mehrere Blockheizkraftwerke (BHKW) die benötigte Wärme auf zwei Wärmeschienen: Eine Dampfschiene mit 2 bar absolut (etwa 120 °C) ausschließlich für Prozesswärme, sowie eine Heißwasserschiene mit 85 °C für einen Teil der Prozesswärme sowie für die Beheizung der Räume. Da der Bedarf an Raumheizung saisonal schwankt, blieb ein Großteil dieser Wärme ungenutzt.

Die Integration der Wärmepumpe in den Kreislauf macht die gesamte Abwärme auf der Heißwasserschiene konstant für Produktion und Raumheizung nutzbar. Im Verlauf eines Jahres erzeugt die Anlage etwa 6.500 t Dampf, was 4,1 GWh thermischer Energie entspricht. Unter Annahme eines Wirkungsgrades von 85 % – bezogen auf einen gasbefeuerten Standard-Dampfkessel – lassen sich so jährlich ca. 4,8 GWh Erdgas und damit etwa 550 t CO2 einsparen. Mit Strombezug aus regenerativen Quellen ist sogar eine noch höhere CO2-Einsparung möglich.

Recycling-Industrie: Einsparung von 10,8 GWh Erdgas und 2.400 t CO2 pro Jahr

Ein innovatives Recycling-Verfahren zerlegt bislang unverwertbaren Hausmüll in seine Grundbestandteile und setzt sie zu einem thermoplastischen Verbundwerkstoff zusammen. Für die Trocknung des Materials sind Temperaturen von 130 °C erforderlich. Das Wärmenutzungskonzept der Recycling-Anlage bündelt verschiedene Abwärmeströme und nutzt sie als Quelle für die Wärmepumpe. Es umfasst verschiedene Kühl- und Heizkreisläufe auf unterschiedlichen Temperaturniveaus, die alle miteinander verbunden sind. Am Ende steht der ThermBooster, der mit 130 °C heißem Wasser die 1,5 MW Heizleistung für die Trocknung bereitstellt. Bei einer geplanten Jahresnutzungsdauer von ca. 8.000 Stunden entspricht dies einer Einsparung von 10,8 GWh Erdgas pro Jahr. Da die Anlage ausschließlich mit CO2-neutral erzeugtem Strom betrieben wird, werden im Vergleich zu einer erdgasbefeuerten Prozesswärmeerzeugung 2.400 t CO2 pro Jahr vermieden.

Projekt AHEAD: Temperaturen bis 200 °C für die Pharmaproduktion

In der Arzneimittelproduktion wird ein erheblicher Teil des Prozesswärmebedarfs bisher durch Erdgas gedeckt. Das Forschungsprojekt AHEAD (Advanced Heat Pump Demonstrator) in Österreich zielt auf eine nachhaltige Arzneimittelproduktion am Standort des biopharmazeutischen Unternehmens Takeda in Wien ab. AHEAD wird künftig die vorhandene Wärme des Takeda-Heizungswassersystems zur Dampferzeugung mithilfe der Wärmepumpe nutzen. Diese wird speziell für den Einsatz natürlicher Kältemittel adaptiert und erzeugt Dampf, der mittels Dampfkompression auf die bei Takeda benötigten 11 bar(a) und 184 °C gebracht wird. Mit dieser Lösung wird eine CO2-Reduktion von bis zu 90 % und über rund sieben Monate im Jahr eine vollständige CO2-Emissionsfreiheit erzielt. Das entspricht einer jährlichen Einsparung von 1.900 t CO2.

Projekt Push2Heat: Papiertrocknung mit aufbereiteter Abwärme

Das EU-Projekt Push2Heat fördert die Abwärmenutzung in der Industrie. Einer der Projektpartner ist ein Hersteller von Spezialpapieren. In der Papierfabrik wird der für die Papiermaschine benötigte Dampf (etwa 130.000 MWh pro Jahr) derzeit mit einem zentralen, erdgasbefeuerten Kessel erzeugt. Ein Teil der Abwärme aus der Papiermaschine wird bereits effizient in einem Wasser-Glykol-Kreislauf zur Wärmerückgewinnung genutzt. In Zukunft wird ein weiterer Teil dieser Abwärme im Bereich von 30 bis 50 °C mit einem zweistufigen Wärmepumpensystem genutzt, um Dampf bei 2,2 bar und 123 °C zu erzeugen, der direkt in die Papiermaschine eingespeist wird. Hierbei liegt der erzielbare COP (Coefficient of Performance) bei ca. 2,3.

Effizient von der Abwärme zur Prozesswärme

Ein großer Teil des Energiebedarfs in der Industrie entfällt auf die Erzeugung von Prozesswärme, insbesondere in energieintensiven Trocknungsprozessen. Industrielle Hochtemperatur-Wärmepumpen wie der ThermBooster ermöglichen eine effiziente Aufbereitung von Abwärme in hochwertige Prozesswärme. Dank seines modularen Aufbaus lässt sich die Anlage flexibel in unterschiedliche Produktionsprozesse integrieren und ermöglicht Temperaturen bis 200 °C. Sie trägt nicht nur erheblich zur Senkung der Energiekosten bei, sondern reduziert auch CO2-Emissionen maßgeblich und spielt somit eine wichtige Rolle bei der Erreichung der Klimaziele in der Industrie.

Autor: Andreas Mück, Geschäftsführer, SPH Sustainable Process Heat GmbH

Dampf- und Heißwassererzeugung mit Wärmepumpe

Das ThermBooster-System ist als Kompressionswärmepumpe mit einem internen Wärmetauscher konzipiert. Hierbei dienen hocheffiziente Plattenwärmetauscher als Verdampfer für den Kältekreislauf und als interne Wärmetauscher. Als Verflüssiger wird ein Plattenwärmetauscher oder alternativ ein Plate-and-Shell-Wärmetauscher eingesetzt, der gleichzeitig als Dampferzeuger für die Wärmesenke fungiert. Somit eignet sich die Anlage sowohl für die Erzeugung von Heißwasser als auch von Dampf. Zur Effizienzsteigerung kann ein zusätzlicher Unterkühler integriert werden, der dem Kältemittel weitere Energie entzieht, die bspw. zur Vorwärmung von Speisewasser oder zur Einspeisung in einen anderen Heizkreislauf genutzt werden kann. Eine spezielle Ölkonditionierung sorgt für eine lange Lebensdauer und geringen Wartungsaufwand.

Das Herzstück der Wärmepumpe ist ein speziell entwickelter 4-Zylinder-Kolbenkompressor mit einem Hubvolumen von ca. 540 m³/h bei 1.500 U/min. Er ist für bis zu 35 bar auf der Hochdruckseite und 18 bar auf der Niederdruckseite ausgelegt. Heißgastemperaturen von 250 °C und Sauggastemperaturen von 200 °C sind problemlos möglich. Der Kompressor erzielt hohe Wirkungsgrade und ist optimiert für synthetische, umweltfreundliche HFO-(Hydrofluorolefin-)Kältemittel der neuesten Generation (z.B. R1233zd, R1336mzz-Z) sowie natürliche Kältemittel (z.B. Kohlenwasserstoffe). Ein patentiertes Ventilsystem nutzt die verfügbare Fläche optimal aus und minimiert den Druckverlust, während gleichzeitig das Totraumvolumen gering gehalten wird.