Technologie-Migranten aus der Fabrikautomation

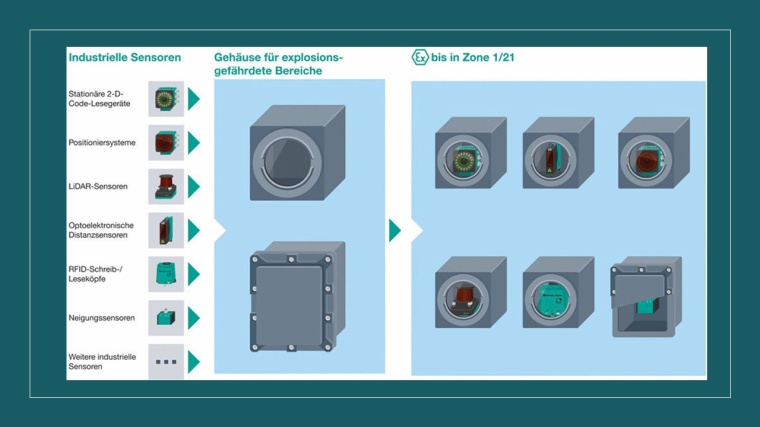

Pepperl+Fuchs hat Hightech-Sensoren, die sich in diskreten Anwendungen bewährt haben, mittels Ex-Schutz für die Verfahrenstechnik in den Zonen 1/21 und 2/22 fit gemacht.

Die Digitalisierung von Prozessinformationen ist die Grundlage für zeitgemäße Automatisierung sowie für Lösungen im Sinne der Industrie 4.0. Sie ermöglicht den Fernzugriff auf Daten und Geräteparameter, erlaubt vorausschauende Wartung und datengestützte Prozessoptimierung. Die grundlegenden Daten werden zum großen Teil von Sensoren geliefert. In der Welt der Fabrikautomation ist die Vielfalt dieser Geräte fast unüberschaubar. Sie sind an die hochgradig ausdifferenzierte Technologie der diskreten Fertigungsprozesse angepasst, ihre Entwicklung folgt den kurzfristigen Zyklen und der hohen Dynamik in diesem Bereich. Vom rasanten technischen Fortschritt der Sensorik für die Fabrikautomation kann auch die an wesentlich längeren Zyklen orientierte Prozessindustrie profitieren.

Dort ist es wichtig, die mechanische Integration der Sensoren möglichst einfach und standardisiert zu gestalten. Zudem ist ein verlässlicher Explosionsschutz für die Geräte eine wesentliche Voraussetzung für ihren breiten und flexiblen Einsatz in der Verfahrenstechnik. Die Anschaffungs- und Wartungskosten für Sensoren spielen in den großen Anlagen der Prozessindustrien im Vergleich zum Aufwand für Genehmigungen und Zertifizierungen im Explosionsschutz meist nur eine untergeordnete Rolle. Nicht selten werden die Sensoren an besonders exponierten Stellen benötigt, was zusätzliche Herausforderungen schafft. Was dort Geräte leisten können, die ursprünglich für die Fabrikautomation entwickelt wurden, lässt sich am besten anhand von Fallbeispielen darstellen.

Fallbeispiel Kollisionsschutz

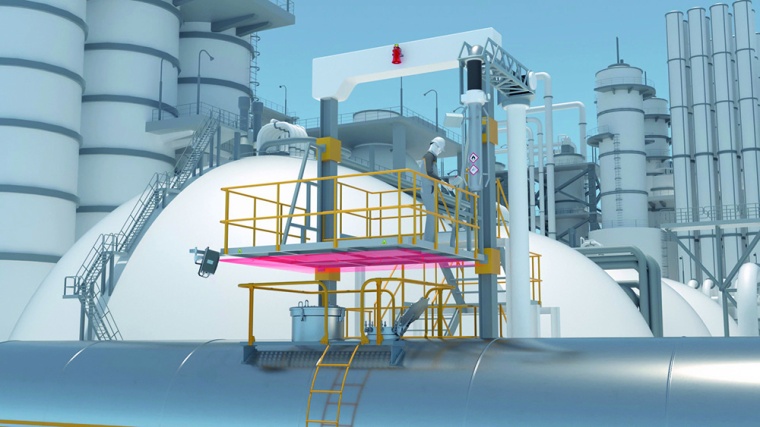

Beim Befüllen von Kesselwagen mit chemischen Flüssigkeiten oder Ölprodukten ist manueller Einsatz von Mitarbeitern auf einer beweglichen Bühne über den Fahrzeugen nötig. Dieser Arbeitsplatz muss natürlich gegen die Gefahr einer Kollision so gesichert sein, dass auch individuelle Fehlentscheidungen folgenlos bleiben. In Zusammenarbeit mit einem Hersteller solcher Vorrichtungen halfen die Experten von Pepperl+Fuchs mit, einen bewährten Prozess aus den Nicht-Ex-Bereich auf den Ex-Bereich zu übertragen. Darin wird der 2-D-Laser-Scanner R2000 unter dem Bühnengeländer montiert, sein Scanfeld ist auf den Fahrzeugbereich gerichtet.

Wird die Hebebühne vor dem Abfüllprozess zu weit in Richtung des darunter befindlichen Kesselwagens heruntergelassen, löst der Sensor ein doppeltes Warnsignal aus: Blinklicht und akustisches Signal. Zugleich wir die Bewegung der Bühne automatisch gestoppt. Mit dieser Schutzschaltung werden Schäden am Material (Bühne und Wagen) sowie gefährliche Situationen für das Bedienpersonal zuverlässig vermieden. Für den Einsatz im Ex-Bereich erhielt der Laser-Scanner in ein druckfestes Aluminium-Gehäuse mit integriertem Sichtfenster. Er ist für die Ex-Zonen 1/21 und 2/22 zugelassen. Um eine Streuung und Verfälschung der Signale durch Lichtbrechung auszuschließen, wurde der Sensor im Gehäuse um 15 Grad geneigt montiert.

Fallbeispiel Zutrittskontrolle

Sicherheit ist auf Öl-Plattformen auf See ein Thema mit höchster Priorität. Zu den Sicherheitsvorkehrungen gehören auch Zutrittsbeschränkungen und Aufenthaltsdokumentation in kritischen Bereichen. Pepperl+Fuchs hat dafür in Kooperation mit einem auf Tracking-Software spezialisierten Anbieter eine automatisierte Lösung entwickelt. Die Mitarbeiter tragen RFID-Transponder, die zum Beispiel in einem Schlüsselanhänger oder einem Badge integriert sein können. Darauf sind ihre individuellen Zutrittsrechte zu bestimmten Bereichen hinterlegt. Die Transponder werden an den Zugängen zu den definierten Bereichen von einem RFID-Sensor ausgelesen. Dieser Schreib-/Lesekopf ist in einem Ex-d-Gehäuse untergebracht und für den Einsatz in explosionsgefährdeten Umgebungen zugelassen.

Für die Visualisierung der Software wird ein Human-Machine Interface (HMI) verwendet, das mit dem Zentralrechner verbunden ist. Die Mitarbeiter werden bei jedem Betreten eines Bereichs registriert. Die im Transponder hinterlegten Informationen erlauben eine TrackandTraceAuswertung für einzelne Personen. Die Software erkennt, ob der Mitarbeiter autorisiert ist, den gewünschten Bereich zu betreten, und gibt Schranken und Türen entsprechend frei. Gleichzeitig dokumentiert sie, wo sich der Mitarbeiter gerade befindet, was besonders in Notsituationen und im Fall einer Evakuierung von entscheidender Bedeutung ist.

Fallbeispiel Objekterkennung

Für die schnelle und zuverlässige Objekterkennung sind unter anderem Sensoren besonders gut geeignet, die mit dem Licht-Laufzeitverfahren arbeiten (Pulse Ranging Technology, PRT). Pepperl+Fuchs bietet solche Sensoren mit Ex-d-Gehäusen an. Eine leistungsstarke Lichtquelle im Sensor sendet kurze Impulse aus, die vom Zielobjekt reflektiert und von einem lichtempfindlichen Empfangselement hochpräzise erfasst werden. Aus der Laufzeit des Lichtpulses berechnet die sensorinterne Elektronik die Entfernung zum Zielobjekt. Diese Technologie wird z.B. bei der Herstellung von Schläuchen und flexiblen Rohren für die Ölforderung verwendet. Die Sensoren der Baureihe VDM28 besitzen eine Reichweite von bis zu 50 m Sie überwachen Lagerplätze im Ex-Bereich und erfassen die Menge des vorrätigen Materials. Wird an einem Lagerplatz eine definierte Marke unterschritten, löst das Sensorsignal automatische Prozesse zum Auffüllen des Lagers oder zur Materialbestellung aus.

Neigungsmessung, Codelesung

Neigungssensoren werden in Tunnelbohranlagen verwendet, um die Neigung der Bohrarme zu überwachen. Eine 360-Grad-Kontrolle erfasst jede Abweichung beim Vortrieb. Für diese Aufgabe kommen z.B. Sensoren der Baureihe INX360 in druckfesten Gehäusen in Frage. Ihr Messergebnis wird von den unvermeidlichen Geschwindigkeitsänderungen der Tunnelbohrmaschine nicht beeinflusst. Die fehlerfreie Neigungserfassung in der dynamischen Anwendung erlaubt eine hochpräzise Ausrichtung des Bohrers. Stationäre Lesegeräte wie z. B. aus der Baureihe OPC120 lesen schnell und zuverlässig 1D- und 2D-Codes im Ex-Bereich. Die Geräte arbeiten auch bei reflektierenden Oberflächen zuverlässig.

Mit einer druckfesten Kapselung ausgestattet, können die Sensoren viele unterschiedliche prozessrelevante Größen erfassen und die Informationsbasis für deren Automatisierung liefern. Eine breite Auswahl von standardisierten und zertifizierten Sensoren ist für die Zonen 1/21 und 2/22 zugelassen. Neben den oben erwähnten Sensoren sind auch ex-geschützte IQH- und IUH- Schreib-/Leseköpfe sowie VLM 350-Laserlichtschnittsensoren verfügbar.

Autor