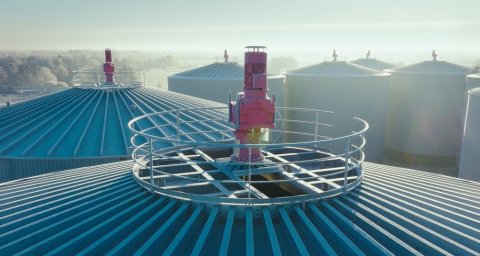

Am Küstenkanal bei Friesoythe in Niedersachsen entsteht Europas größte Biomethananlage. Die Anlage, die sich bereits in der ersten Ausbaustufe befindet, soll mit CO₂-neutralem LNG-Kraftstoff in den Markt gehen. Die spezielle Rühr- und Antriebstechniktechnik garantiert Zuverlässigkeit auch unter extremen Bedingungen und sorgt für verlängerte Wartungsintervalle – ein Vorteil, den die Betreiber zu schätzen wissen.

Autor: Jörg Niermann, Bereichsleiter Marketing, Nord Drivesystems

Anspruchsvolles Großprojekt Biomethananlage

Doch das Warburger Unternehmen mit rund 150 Beschäftigten arbeitet eng mit Nord Drivesystems zusammen sicherte sich frühzeitig das notwendige Material. Der Systemanbieter Nord liefert Industriegetriebe für die industriellen Rührwerke von PRG, die für verschiedene Applikationen eingesetzt werden. Andreas Dierkes, Vertriebsleiter und Prokurist bei PRG, erzählt: „Im Prinzip kommen bei allen unseren Getrieberührwerken – also Rührwerken, die mit niedrigen Drehzahlen gefahren werden – Produkte von Nord zum Einsatz.“

2022 erhielt PRG schließlich den Zuschlag für die Lieferung der Rührwerke für die Biomethananlage PRG Damit startete eines der größten Projekte in der Unternehmensgeschichte – und mit ihm die Planung der enormen Rührwerke. Für jedes einzelne Zentralrührwerk wird ein komplettes ATEX-Getriebe benötigt. „Die Zuverlässigkeit der Antriebe spielt bei der neuen Anlage eine wichtige Rolle. Denn diese sind zusammen mit den Tanks rund um die Uhr sämtlichen Witterungen ausgesetzt und müssen 365 Tage im Jahr störungsfreien Betrieb liefern“, so Andreas Dierkes.

Für die Rührwerke von PRG werden Industriegetriebe der Maxxdrive-Baureihe von Nord eingesetzt, die für sehr belastbar und betriebssicher konzipiert wurden. Sie bieten hohe Abtriebsdrehmomente von 15 bis 282 kNm und gewährleisten auch unter extremen Bedingungen, wie sie beispielsweise in der Biomethananlage herrschen, einen zuverlässigen Betrieb. Dank des besonders verwindungssteifen, einteiligen Block-Gehäuses erreichen sie eine höhere Lagerlebensdauer als Teilfugengetriebe und gewährleisten eine effiziente Kraftumsetzung sowie hohe Toleranz gegenüber Lastspitzen und Schlägen. Große reibungsarme Wälzlager sorgen für eine extrem hohe Radial- und Axial-Belastbarkeit sowie Langlebigkeit. Höchste Achsgenauigkeit garantiert zudem einen geräuscharmen Lauf. Nord-Industriegetriebe werden als Stirnradgetriebe oder Kegelstirnradgetriebe angeboten und decken einen Übersetzungsbereich von 5,54:1 bis 400:1 sowie mit Vorgetriebe bis zu 30.000:1 ab. Für die Aufstellung und Befestigung in der Anlage stehen alle sechs Getriebe-Seiten zur Verfügung.

Industriegetriebe für Heavy-Duty-Anwendungen

Alle Rührwerks- und Mischerantriebe des Hamburger Unternehmens sind maßgeschneidert und werden an die jeweiligen Anforderungen der Applikation angepasst. Und so arbeiteten die Ingenieure eng mit den Experten von PRG zusammen, um die Industriegetriebe den besonders hohen Anforderungen für den Einsatz in den Biogas-Fermenter-Rührwerken optimal anzupassen und diese weiterzuentwickeln. Dazu wurden die Antriebslagerungen speziell für die hohen Lagerkräfte der langen Rührwellen verstärkt und der Lagerabstand vergrößert. Hier kommt nun eine sogenannte VL3-Lagerung mit einem Hochleistungs-Pendelrollenlager zum Einsatz. Diese sogenannte Drywell-Ausführung ist mit zusätzlicher Ölabtropfscheibe und Leckölanzeige oder Ölsensor ausgestattet. Das bietet Schutz vor Verunreinigungen. Die Abdichtung auf der Antriebsseite ist in der Regel eine besonders herausfordernde. Der antreibende Motorzapfen dreht hier mit 1.500 upm. In herkömmlicher Weise wurde diese besonders gefährdete Stelle mit einer Lippendichtung abgedichtet. Diese wird jedoch durch Umwelteinflüsse stark beansprucht und birgt daher die Gefahr von Ölleckagen. An dieser Stelle sorgt der Antriebsspezialist nun mit dem sogenannten SAFOMI-IEC-Adapter (Sealless Adapter for Mixers) für eine höhere Betriebssicherheit. Der kompakte, einfach aufgebaute Adapter wurde speziell für Rührwerkantriebe entwickelt und vereinigt die Funktionen eines Standard-IEC-Adapters sowie eines Ölausgleichsbehälters in einem Bauteil. Auf Ölbehälter und -schläuche sowie den leckage- und verschleißanfälligen Wellendichtring zwischen Getriebe und IEC-Zylinder kann damit verzichtet werden. Die Reduzierung von Verschleiß- und Anbauteilen führt zu längeren Standzeiten, einem geringeren Bauraumbedarf sowie weniger Serviceeinsätzen. Den SAFOMI-IEC-Adapter gibt es für Stirnradgetriebe in den Baugrößen 7 bis 11, d. h. für maximale Abtriebsdrehmomente von 25 bis 75 kNm. Standardmäßig wird die Kombination aus Stirnradgetriebe und Adapter nur in Einbaulage M5 montiert, also mit nach unten zeigender Abtriebswelle. Auch bereits vorhandene Stirnradgetriebe mit Standard IEC/NEMA-Adapter können leicht auf den SAFOMI-IEC-Adapter umgerüstet werden.

Deutlich verlängertes Wartungsintervall

Mit den vorgenommenen Optimierungen ist es Nord gelungen, die Zuverlässigkeit der Antriebseinheit weiter zu erhöhen und die Wartungsintervalle der Komponenten zu verlängern. Damit erfüllt der Getriebehersteller einen expliziten Wunsch, den PRG mit Blick auf die Anforderungen seiner Kunden geäußert hat, wie Andreas Dierkes unterstreicht: „Der erste Ölwechsel konnte auf 20.000 Betriebsstunden hochgesetzt werden – das entspricht einer Betriebszeit von zwei Jahren.“ Die Überholung des gesamten Getriebes ist in Zehn-Jahres-Intervallen erforderlich – und das bei einem 24/7-Betrieb der Rührwerke. Ein echter Pluspunkt, den die Anlagenbetreiber ganz besonders zu schätzen wissen.

Erste Ausbaustufe angelaufen, Verdoppelung der Anlage geplant

Aktuell befindet sich das Projekt in der ersten Ausbaustufe: 18 Biogas-Fermenter, die jeweils 9.500 m³ umfassen, werden hier errichtet. Dafür liefert und montiert der Maschinenbauer die Zentralrührwerke. In der zweiten Ausbaustufe soll die Anlage noch einmal verdoppelt werden. Die enormen Tanks haben einen Durchmesser von etwa 24 m und sind ebenso hoch. Die Rührwerke von PRG werden von oben auf die Tanks aufgesetzt. Die speziell entwickelten Hydrofoil-Rührer haben einen Durchmesser von fast 5 m und passen gerade noch durch die obere Schachtöffnung der Tanks. Ein Rührwerk wiegt etwa 10 t, davon entfallen allein auf das Getriebe schon etwa 2,5 t. Die frei hängende Rührwelle ist etwa 22 m lang und hat einen Durchmesser von etwa 200 m. Während die erste Ausbaustufe noch läuft, ist die zweite Ausbaustufe mit weiteren 20 Fermentern längst geplant. Damit geht die enge und erfolgreiche Zusammenarbeit der Unternehmen in eine neue Runde.

Jörg Niermann

Bereichsleiter Marketing, Nord Drivesystems

"Mit den vorgenommenen Optimierungen ist es Nord gelungen, die Zuverlässigkeit der Antriebseinheit weiter zu erhöhen und die Wartungsintervalle der Komponenten zu verlängern."