Brezel, Zopf und mehr…

Das Formen von geschlungenen oder geknoteten Gebäcken zählt zu den anspruchsvollsten und gleichzeitig aber auch zu den arbeits- und zeitintensivsten Herstellungsprozessen in der Backwarenproduktion.

Für den Anspruch von Fritsch, seinen Anlagen das Bäckerhandwerk beizubringen, und seine erstaunliche Innovationskraft steht kaum eine Maschine so exemplarisch wie der Multitwist, eine Anlage, die nun seit 25 Jahren Produkte auf Teigstrangbasis voll automatisiert herstellt. Wie funktioniert der Multitwist?

Die Grundlage für alle Multitwist Produkte bildet ein Teigstrang. Dabei wird ein gewirkter Teigling aus der Kopfmaschine bzw. dem Zwischengärschrank zunächst mittig zentriert, mit der Flachdrückeinrichtung flach gedrückt und anschließend zur Brezelstrangmaschine weiter transportiert. Dort wird der Teigling gewickelt, anschließend zweistufig, gegenläufig mit einem Wirkbrett gewirkt und zu einem Strang ausgeformt. Hierbei sind unterschiedliche Formen möglich – von zylindrisch über konisch bis hin zu bauchig.

Damit in der Länge nicht passende sowie nicht mittig auf dem Förderband liegende Teigstränge aussortiert oder ausgerichtet werden können, ist die Anlage mit einem Zentrier- und Ausschleus-System (Center Device) ausgerüstet. Hier werden die Teigstränge von einer Kamera visuell erfasst sowie Form und Länge des Strangs überprüft. Stimmen die Parameter nicht mit den eingestellten Werten überein, wird der Teigstrang bei nicht passender Länge aussortiert oder bei nicht symmetrischer Lage auf dem Förderband mittig ausgerichtet.

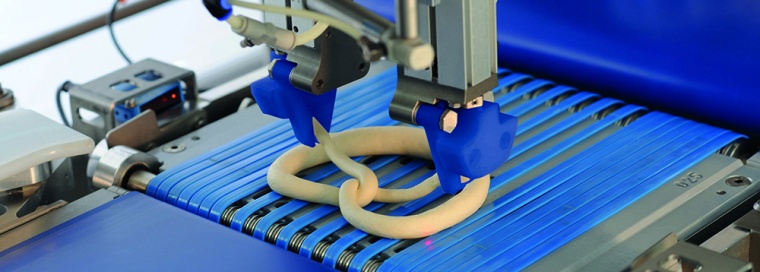

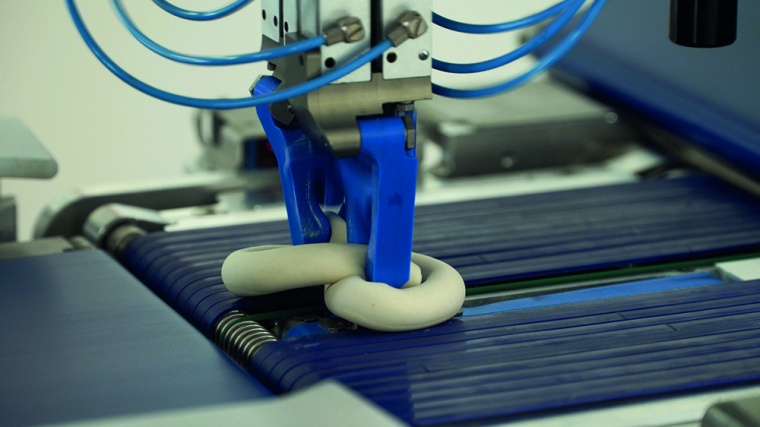

Herzstück der Multitwist ist der Schlinger. Die Maschine schlingt mithilfe von zwei Greifarmen nicht nur Brezeln in verschiedenen Formen und Größen. Auch Stangen, Ringe und arbeitsintensive Produkte wie Einstrangzöpfe und Knoten stellen kein Problem für den Multitwist dar. Ein Schlinger erreicht dabei bei der Brezel- und Ringherstellung eine Leistung von bis zu 2.000 Stück pro Stunde. Beim Schlingen von Knoten und Einstrangzöpfen werden bis zu 1.500 Stück pro Stunde erreicht.

Die Schlingwerkzeuge werden über RFID-Module überwacht. Damit kann sichergestellt werden, ob das eingesetzte Werkzeug und dazugehörige Programm aktiv sind. Ein Werkzeugwechsel, also ein Wechsel von Schlingtisch, Schlingkopf, Richtrad und Wirkkeil – sofern notwendig – ist innerhalb von wenigen Minuten ohne Spezialwerkzeuge möglich.

Fertige Produkte werden, um nur eine mögliche Variante zu nennen, mittels der Absetzeinrichtung des Schlingers auf Backbleche abgezogen, die z. B. durch den Backblechumsetzer unter der Absetzeinrichtung des Schlingers positioniert werden. Bei kleinen Anlagen mit nur einem Schlinger ist diese Variante sehr beliebt, da sie das Beschicken mit leeren und das Entnehmen von beladenen Blechen auf der gleichen Seite ohne Standortwechsel ermöglicht.

Nachdem die Anlage von Fritsch Teigtechnologen auf die gewünschten Produkte eingefahren ist, kann die Anlage von nur einer Person bedient werden, was neben Kostenvorteilen auch ein Plus an Prozesssicherheit mit sich bringt. Die Komponenten des Multitwist sind offen zugänglich und sind somit einfach zu reinigen.

Entwicklungsgeschichte

Den Anfang machte 1988 das automatische Schlingsystem Brezel (ASB). Neben dem Erfinder Udo Bernhardt war ein deutscher Brezelhersteller die treibende Kraft, einen marktreifen Brezelschlinger zu entwickeln. Der ASB war so aufgebaut, dass die Teigstrangenden der Brezel von unten genommen und umgeschlagen wurden. Höchst innovativ war diese Erfindung aufgrund ihrer Fähigkeit, den ankommenden Strang so auszurichten und zu positionieren, dass Brezeln automatisiert in ihrer gewünschten Form geschlungen werden konnten. Somit war dies ein essenzieller Meilenstein, mit der die automatisierte Brezelherstellung erstmals ermöglicht wurde.

Die erste verkaufte ASB-Anlage produzierte 12.000 Brezeln pro Stunde und setzte sich aus acht Brezelschlingern zusammen. Die komplexe Bauweise des ASB erforderte jedoch viel Raum für die oft zu kleinen Backstuben der Handwerksbäcker, sodass der Ansporn wuchs, die Komplexität des Schlingers und der Anlage zu minimieren und die nächste Generation zu entwickeln.

Schon die zweite Generation, das pneumatische Schlingsystem Brezel (PSB), brachte erhebliche Vereinfachungen und Verbesserungen. Dem PSB wurde eine Kopfmaschine zur Teigportionierung vorgeschaltet. Die Teiglinge liefen über ein Förderband und eine Strangmaschine versorgte abwechselnd zwei PSB mit Teigsträngen.

Der Unterschied zum ASB bestand darin, dass der PSB zwei Greifer hatte, die das Produkt von oben greifen und schlingen. Das ermöglichte die Herstellung auf durchgängige aufeinanderfolgenden Transportsystemen, wie wir sie bis heute kennen. Mit dem PSB wurden neue technische Entwicklungen vorangetrieben z. B. das Dehnen der Stränge mit dem Schlingen der Brezel unter Spannung, um den Knoten der Brezel zu straffen.

Im nächsten Schritt wurde das Servomotorische Schlingsystem Brezel (SSB) entwickelt, vorerst allerdings mit pneumatischem Hub. Dies ermöglichte aufgrund seiner Werkzeugwechseleinrichtung diverse kundenspezifische Werkzeuge einzusetzen. Diese konnten vom Kunden selbst getauscht werden. Kurz darauf erhielt der SSB eine Werkzeugerkennung, die per Sensor ermittelte, ob das eingesetzte Schlingwerkzeug und der Schlingtisch zueinander passen. Mit diesem System konnten neben Brezeln verschiedener Größen auch Ringe und Stangen produziert werden.

Mit der Entwicklung des SSB mit Servo Hub, wie er bis heute zum Einsatz kommt, konnten sowohl die Zuverlässigkeit, die Genauigkeit sowie die Möglichkeiten der einsetzbaren Werkzeuge erweitert werden. Mit den kleinen Servomotoren sind unterschiedliche Positionen der Greifarme auf den Millimeter einstellbar. Das ist die Voraussetzung dafür, Einstrangzöpfe und andere geschlungene Gebäcke herstellen zu können. Der entscheidende Punkt bei der Herstellung ist, dass der Greifer das Teigende loslässt und an einer anderen Stelle wieder aufnimmt. Damit macht er genau das, was beim Brezelschlingen normalerweise vermieden wird.

Der SSB erreichte eine Leistungsfähigkeit von 2.000 Brezeln pro Stunde. Diese hohe Leistung machte das Strang-Verteil-System unnötig. Seitdem wird jeder Schlinger von einer eigenen Strangmaschine versorgt. Für die industrielle Brezelherstellung können mehrere solcher Schlingsektionen zu einer „Batterie“ parallelgeschaltet werden. Aktuelle Großanlagen haben eine Leistung von bis zu 20.000 Stück/h.

Das neueste Produkt auf dem Multitwist ist die sogenannte „10 Oz Brezel“ mit ca. 330 g Teiggewicht. Solch große Brezeln erfreuen sich großer Beliebtheit auf Volksfesten oder Sportveranstaltungen und konnten bislang nur manuell hergestellt gestellt werden.

Autorin: Martina Geerdes, Public Relations

Manager, Fritsch Bakery Technologies