Charakterisierungsmethoden und Analytik in der Batterieproduktion

Sowohl in der Batterieforschung als auch in der Qualitätskontrolle ist eine präzise Charakterisierung der Batteriezelle und der Materialien ihrer Bauteile unerlässlich. Nur so kann eine zuverlässige Performance in den vielfältigen Anforderungsbereichen sichergestellt oder diese durch innovative Forschungsansätze sukzessive verbessert werden. Hierzu kommt eine breite Palette an etablierten analytischen Methoden zum Einsatz.

Autor: Dr. Sönke Wengler-Rust, Lead Scientist für Partikel-, Poren- und Pulveranalyse, Anton Paar Germany

Präzise Charakterisierung der Batteriezelle und ihrer Materialien ist unerlässlich für zuverlässige Performance und innovative Forschungsansätze

In Zeiten des Klimawandels wächst die Bedeutung elektrischer Energie und parallel auch die Nachfrage nach effizienten Speichermedien. Besonders die Anwendungsbereiche der Elektromobilität, portablen Elektronik und Speicherung von erneuerbaren Energien treiben diese Entwicklung. Durch das breite Spektrum an Anwendungen sind auch die Anforderungen an die Batterien vielfältig. Aus dem Bereich der Elektromobilität kommt beispielsweise der dringende Wunsch nach Batterien mit höheren Energiedichten und Ladegeschwindigkeiten.[1] Gleichzeitig sollen die Batterien lange Lebensdauern mit hohen Leistungsdichten kombinieren und auch unter starker Beanspruchung kein Sicherheitsrisiko darstellen. Die Kosten und das Recycling der Batterie sind weitere kritische Faktoren. Diese zahlreichen Anforderungsbereiche eröffnen vielfältige Forschungsfragen zur Verbesserung der verfügbaren Lithiumionen-Batterien und motivieren die Weiterentwicklung alternativer Batteriesysteme wie die Festkörper-,[2] Natrium-Schwefel-,[3] Lithium-Schwefel-,[4] Redox-Flow-[5] oder Lithium-Luft-Batterie.[6, 7] Diese Batteriesysteme verfügen über individuelle Stärken und Schwächen wie bspw. hohe spezifische Leistungs- und Energiedichten oder sehr schnelle Aufladung, benötigen allerdings z.B. hohe Überspannungen zum Laden oder leiden unter verringerter Sicherheit und beschränkter Zyklenfestigkeit. Diese vielfältigen Eigenschaften legen individuelle Einsatzgebiete nahe und eröffnen viele Möglichkeiten zur Optimierung.

Im Folgenden wird diskutiert, welche modernen Methoden herangezogen werden, um die produzierte Batteriezelle und die Materialien ihrer Bauteile detailliert zu charakterisieren. Diese Analysen sind essenziell, um die Qualität der Batterie in der Produktion zu sichern oder in der Forschung bestimmte Charakteristika gezielt zu verbessern.

Elektroden und Materialstruktur

Material und Struktur der Elektrode haben zentralen Einfluss auf die Performance der Batterie. Aktuelle Forschung beschäftigt sich unter anderem mit der Untersuchung von alternativen Materialien und der Unterdrückung der Entstehung von Dendriten.[1] So wurde z.B. gezeigt, dass durch Einlagerung von Nanopartikeln in die Poren der Anode die Entstehung von Dendriten unterdrückt und so die Sicherheit und Langlebigkeit der Batterie erhöht werden kann.[8] Diese Studie verdeutlicht die Bedeutung der spezifischen Oberfläche und Porosität der Elektroden. Beide beeinflussen zusätzlich die Kapazität, Impedanz sowie die Lade- und Entladezeiten der Batterie. Außerdem können Abweichungen in der spezifischen Oberfläche auf Unreinheiten im Material hindeuten. In der Lithium-Luft-Batterie ermöglicht die poröse Struktur der Kathode den Eintritt des Sauerstoffs.[6,7] Zur Charakterisierung der Porosität und der spezifischen Oberfläche kommen Gassorptions-Analysegeräte zum Einsatz.[9]

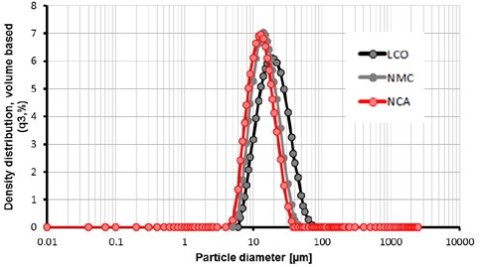

Häufig liegen die Rohmaterialien zur Produktion von Batterien in Form von Pulvern vor (z.B. Lithium-Eisenphosphat (LFP) oder Lithium-Mangandioxid (LMO) als Kathoden- und Graphit oder Kohle als Anodenmaterial in der Lithiumionen-Batterie). Ein kritischer Parameter ist die Größe der Partikel dieser Pulver, da diese die Leistungs- und Energiedichte der Batterie beeinflusst. Je nach Größe der untersuchten Partikel wird ihre Größe und Größenverteilung über dynamische Bildanalyse, Laserbeugungs- oder Lichtstreutechnologie bestimmt. Die dynamische Bildanalyse bietet außerdem die Möglichkeit, die Form der Partikel zu charakterisieren.[10]

Darüber hinaus ist es wichtig, die Dichte der verwendeten Pulver zu bestimmen, da diese z. B. die Leitung von Ionen und Ladungsträgern innerhalb der Elektrode beeinflusst. Es wird zwischen zwei Dichten unterschieden: der Reindichte und der Stampfdichte. Die Dichten können schnell und zuverlässig mithilfe von Gaspyknometern und Stampfdichte-Analysegeräten bestimmt werden.[9] Die Kristallstruktur und Kristallitgröße der Elektrodenmaterialen wird durch Röntgendiffraktometrie (XRD) untersucht. Im Fall von Graphit als Anodenmaterial beeinflussen diese Parameter beispielsweise die Stabilität und Kapazität der Batterie.[11]

Bei vielen Batteriemodellen wird das Elektrodenmaterial als Aufschlämmung auf den Stromabnehmer aufgetragen. Hierzu wird es mit leitfähigen Zusatzstoffen, Binde- und Lösungsmitteln versetzt. Um eine homogene Aufschlämmung zu erzeugen, müssen sich die Materialen und Additive gut mischen. Dies hängt maßgeblich von den Zeta-Potenzialen der Substanzen ab, welche mithilfe elektrokinetischer Messgeräte charakterisiert werden.[10] Für die Auftragung der Aufschlämmung ist ihre Sedimentationsstabilität, ihr Misch-, Pump- und Beschichtungsverhalten entscheidend. Diese Eigenschaften können detailliert mithilfe eines Rotationsrheometers bestimmt werden.[12] Für schnelle Tests in der Qualitätskontrolle kommen alternativ Rotationsviskosimeter zum Einsatz. Die Haftung der getrockneten Elektroden-Aufschlämmung auf dem Stromabnehmer wird per Ritzprüfer getestet.[13] Neben der Beschichtung per Aufschlämmung werden auch Trockenbeschichtungen verwendet. Auch hier kommen rheologische Methoden zum Einsatz und helfen so, die Kosten, Sicherheit und Leistung von Batterien zu verbessern.[14]

Charakterisierung der Elektrolyten

Die Ladegeschwindigkeit von Batterien hängt maßgeblich von den Transporteigenschaften des Elektrolyten ab, weshalb verstärkt daran geforscht wird, die ionische Leitfähigkeit und die Überführungszahl der Lithiumionen des Elektrolyten zu verbessern.[1] Hierzu ist eine chemische Charakterisierung der verschiedenen Elektrolyten mittels Raman-Spektroskopie unerlässlich.[15]

Neben der chemischen Zusammensetzung ist die Konzentration an Lithiumionen in der Elektrolytlösung essenziell und kann z.B. über die Dichte oder den Brechungsindex bestimmt werden. Auch weitere physikalische Eigenschaften wie die Viskosität und Brennbarkeit des Elektrolyten sind von großer Bedeutung und beeinflussen die Sicherheit, Lade- und Entladegeschwindigkeit. Die beschriebenen Eigenschaften können durch Refraktometer, Dichtemessgeräte, Viskosimeter und Flammpunktprüfer charakterisiert werden.[16] In Feststoffbatterien wird auf einen flüssigen Elektrolyten verzichtet. Dies verspricht eine längere Lebensdauer, kürzere Ladedauer und höhere Energiedichte im Vergleich zur Lithiumionen-Batterie.[2] Zur Charakterisierung der Materialien wird unter anderem XRD eingesetzt.

Struktur der Separatoren

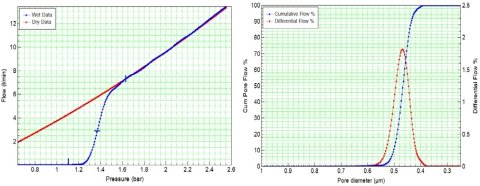

In Batterietypen mit flüssigen Elektrolyten kommen poröse Membranen als Separatoren zwischen der Anode und Kathode zum Einsatz. Diese müssen mechanisch robust sein und die Entstehung von Dendriten und Kurzschlüssen verhindern. Gleichzeitig müssen sie eine einheitliche Porengröße aufweisen, die den Ionendurchfluss ermöglicht. Daher sind das Material und die Struktur des Separators zentrale Forschungsthemen.[17] In der Lithium-Luft-Batterie werden zusätzlich Gastrennungsmembranen eingesetzt. [6] Die Porosität verschiedener Membranen kann über Gassorption, Kapillarflussporometrie und Quecksilberporosimetrie analysiert werden.[9] Die mechanische Stabilität und Dehnbarkeit der Membran kann durch rheologische Messungen charakterisiert werden.[16]

Ladung und Entladung der Batteriezelle

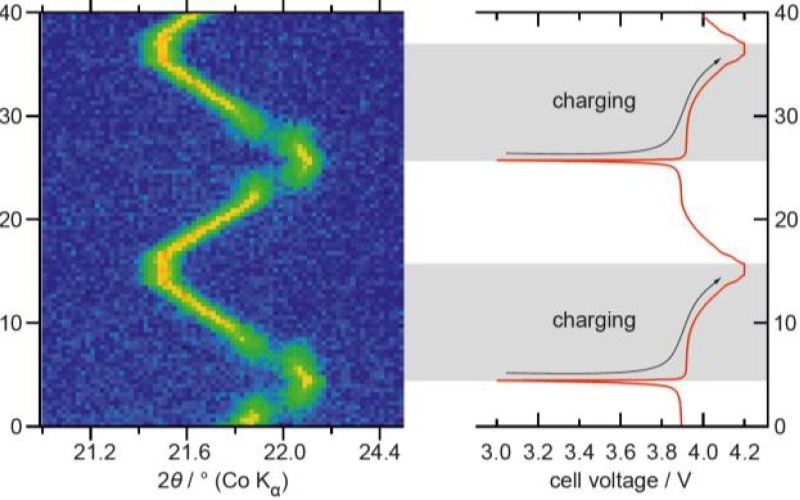

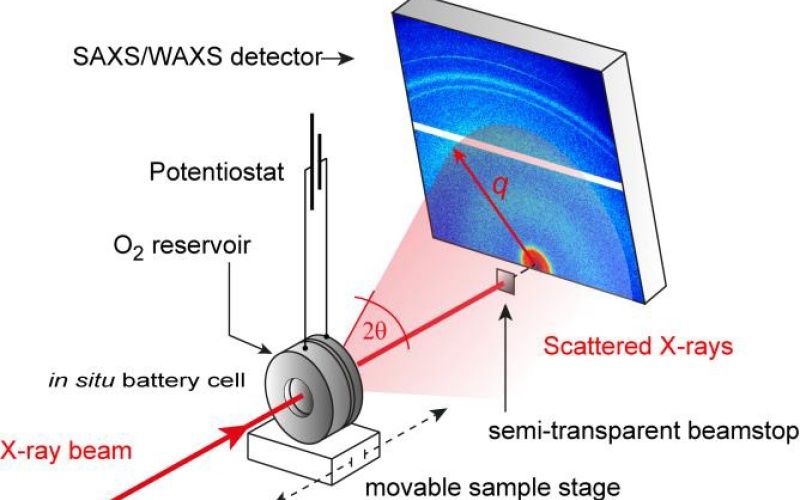

Das Verhalten der Batterien während des Lade- und Entladevorgangs kann mithilfe von XRD untersucht werden.[18] Hierdurch können strukturelle Veränderungen innerhalb der verschiedenen Batteriekomponenten in situ verfolgt werden. Auch Röntgenkleinwinkelstreuung (SAXS) kann verwendet werden, um solche in situ Experimente durchzuführen.[19] So können bspw. strukturelle und dynamische Informationen während der Entlade- und Ladezyklen von porösen Multiphasen-Elektroden, wie sie in Lithium-Luft- oder Lithium-Schwefel-Batterien zum Einsatz kommen, gewonnen werden.[19, 20]

Diagramme

Fazit

Innovative Forschungsprojekte treiben die Leistungsfähigkeit von Batterien ständig voran. Sowohl in der Batterieforschung wie auch in der Qualitätskontrolle ist die Wahl geeigneter Charakterisierungsmethoden entscheidend. Anton Paar deckt mit seinem Produktportfolio 95 % der wichtigsten Charakterisierungstechnologien für die Batterieindustrie ab und unterstützt seine Kunden mit einem auf Batterien spezialisierten Kompetenzzentrum dabei, die aktuellen und zukünftigen Herausforderungen in der Energiespeicherung zu bewältigen. Weitere detaillierte Informationen und Messdaten finden Sie in unserem Praxisleitfaden zur Charakterisierung von Batteriematerialien.[16]

Quellen

[1] Liu, Y., Zhu, Y., & Cui, Y. (2019). Challenges and opportunities towards fast-charging battery materials. Nature Energy, 4(7), 540-550.

[2] Janek, J., & Zeier, W. G. (2023). Challenges in speeding up solid-state battery development. Nature Energy, 8(3), 230-240.

[3] Kumar, D., Rajouria, S. K., Kuhar, S. B., & Kanchan, D. K. (2017). Progress and prospects of sodium-sulfur batteries: A review. Solid State Ionics, 312, 8-16.

[4] Manthiram, A., Fu, Y., & Su, Y. S. (2013). Challenges and prospects of lithium–sulfur batteries. Accounts of chemical research, 46(5), 1125-1134.

[5] Alotto, P., Guarnieri, M., & Moro, F. (2014). Redox flow batteries for the storage of renewable energy: A review. Renewable and sustainable energy reviews, 29, 325-335.

[6] Liu, T., Vivek, J. P., Zhao, E. W., Lei, J., Garcia-Araez, N., & Grey, C. P. (2020). Current challenges and routes forward for nonaqueous lithium–air batteries. Chemical Reviews, 120(14), 6558-6625.

[7] Tan, P., Jiang, H. R., Zhu, X. B., An, L., Jung, C. Y., Wu, M. C., ... & Zhao, T. S. (2017). Advances and challenges in lithium-air batteries. Applied energy, 204, 780-806.

[8] Yan, K., Lu, Z., Lee, H. W., Xiong, F., Hsu, P. C., Li, Y., ... & Cui, Y. (2016). Selective deposition and stable encapsulation of lithium through heterogeneous seeded growth. Nature Energy, 1(3), 1-8.

[9] Anton Paar Applikationsbericht XQTIA001EN-A: Structural Characterization of Battery Components.

[10] Anton Paar Applikationsbericht XPCIA007EN-C: Particle size, shape, and zeta potential of electrode materials: Better characterization, better performance.

[11] Anton Paar Applikationsbericht E29IA013EN-A: Determining the Degree of Graphitization of Graphite Anode Materials using Powder X-ray Diffraction.

[12] Anton Paar Applikationsbericht C92IA059EN-A: Rheology of Battery Slurry in the Production Process – The Importance of Mixing Routes.

[13] Anton Paar Applikationsbericht XCSIA083EN-A: Scratch test for characterization of adhesion of electrodes in lithium-ion batteries.

[14] Anton Paar Applikationsbericht D43IA041EN-A: Mastering Dry Battery Electrodes: How Powder Rheology Powers the Future.

[15] Anton Paar Applikationsbericht E41IA048EN-A: Characterization of raw materials for lithium battery electrolytes using Cora 5001 Raman spectrometers.

[16] Anton Paar Field Guide XPAIA127EN-D: Battery Materials Characterization (2023).

[17] Lee, H., Yanilmaz, M., Toprakci, O., Fu, K., & Zhang, X. (2014). A review of recent developments in membrane separators for rechargeable lithium-ion batteries. Energy & Environmental Science, 7(12), 3857-3886.

[18] Anton Paar Applikationsbericht E29IA012EN-A: Operando X-ray Diffraction on a LiCoO2 Coin Cell Battery.

[19] Anton Paar Applikationsbericht D21IA042EN-B: Nanoscale Phase Evolution in Lithium-air Batteries as Revealed by Operando Small Angle X-ray Scattering.

[20] Cheng, W., Zhao, M., Lai, Y., Wang, X., Liu, H., Xiao, P., ... & Liu, Y. (2024). Recent advances in battery characterization using in situ XAFS, SAXS, XRD, and their combining techniques: From single scale to multiscale structure detection. Exploration 4(1), 20230056.

Meist gelesen

Gasleckortung nimmt Fahrt auf

Die neue europäische Methanverordnung verpflichtet Energieversorger, ihre Gasnetze deutlich häufiger auf Leckagen zu kontrollieren als bisher.

DIN 21057 Überarbeitung: Modularer Anlagenbau durch einheitliche Rohrklassen-Standards

DIN 21057 Update 2025: Neue Rohrklassen-Standards für chemischen Anlagenbau. Modulare Digitalisierung, harmonisierte EU-Normen und optimierte Anlagensicherheit für Industrie 4.0.

Weniger Verschleiß und höherer Anlagenverfügbarkeit mit selbstregelnden Spezialkreiselpumpen

Selbstregelnde Spezialkreiselpumpen mit hydrodynamischer Abdichtung senken Wartungskosten und erhöhen die Verfügbarkeit industrieller Anlagen – besonders bei anspruchsvollen Fördermedien.

PlantGPT bei BASF: KI-Assistent beschleunigt Wissenstransfer in Produktionsanlagen

PlantGPT durchsucht bei BASF anlagenspezifische Dokumente und liefert binnen Sekunden Antworten auf Basis von Echtzeitdaten. Der KI-Assistent beschleunigt Fehlersuche und Onboarding und erhöht die Anlagenverfügbarkeit.

Wasserrecycling in der Textilfärberei: UF-/RO-Membrantechnologie bei Toray Sakai

Toray Sakai nutzt UF-/RO-Technologie zur Wiederverwendung von Färbereiabwasser. Das System senkt Kosten, spart Frischwasser und erfüllt strenge Umweltvorgaben – ein Modell für nachhaltige Textilproduktion.