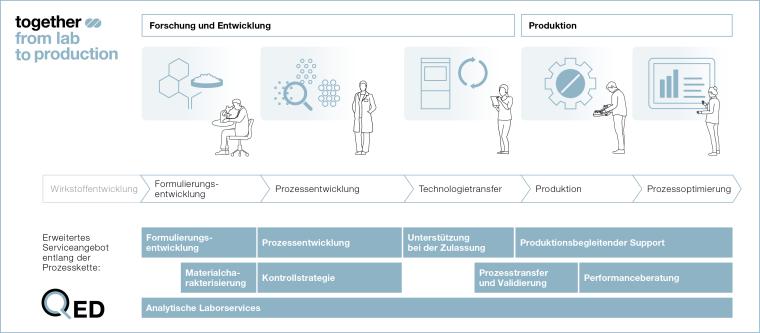

Fette Compacting bietet umfassende Unterstützung in der Pharmaentwicklung: Mit der Strategie "Together – from lab to production" begleitet das Unternehmen Arzneimittelhersteller vom Labor bis zur GMP-zertifizierten Produktion. Moderne Emulatoren, die QED-Wissensdatenbank und die Partnerschaft mit CMIC optimieren Entwicklungsprozesse.

Autor: Dr. Marten Klukkert, Chief Customer Officer (CCO), Fette Compacting

Durchgängige Prozessberatung und kontinuierliche Fertigung verkürzen Entwicklungszeiten und optimieren Tablettierverfahren

Moderne Maschinenhersteller bieten mehr als nur leistungsfähige Produktionsanlagen. Sie begleiten ihre Kunden durch den gesamten Entwicklungs- und Produktionsprozess. Bereits in frühen Entwicklungsphasen ist es vorteilhaft, gezielt Wissen zu transferieren, um Pulver, Tabletten und Prozesse besser zu verstehen. Dies bildet die Grundlage für eine effiziente Validierung im OSD-Zyklus und ermöglicht die Entwicklung kontinuierlicher Fertigungsprozesse unter GMP-zertifizierten Reinraumbedingungen.

Traditionell konzentriert sich der Pharmamaschinenbau auf die kommerzielle Produktion von Arznei- und Nahrungsergänzungsmitteln. Dabei bleibt wertvolles Wissen aus der Formulierungsentwicklung oft ungenutzt. Fette Compacting setzt mit der Neuausrichtung „Together – from lab to production“ auf den gesamten Entwicklungsprozess von der Idee bis zur Marktreife. Jahrzehntelange Erfahrung und enge Zusammenarbeit mit Kunden führen zu höherer Prozesseffizienz, mehr Flexibilität bei Marktveränderungen und schnelleren Produkteinführungen.

Inhalt:

- Durchgängige Prozessberatung und kontinuierliche Fertigung verkürzen Entwicklungszeiten und optimieren Tablettierverfahren

- Frühzeitige Unterstützung durch umfassende Prozessberatung

- Praxisnahe Prozessentwicklung mit Emulatoren

- Strategische Partnerschaft mit CMIC

- Globales Netzwerk und Ausblick

- Dr. Marten Klukkert

Frühzeitige Unterstützung durch umfassende Prozessberatung

Bereits in den frühen Phasen der Produktentwicklung steht umfassende Prozessberatung im Vordergrund. Die Wissensdatenbank QED (Qualified Expert Database) vereint Erfahrungswerte aus über 75 Jahren Tablettierpraxis mit aktuellen Versuchsdaten. Sie unterstützt die Auswahl geeigneter Formulierungen und strukturiert die Prozessgestaltung systematisch. Kunden profitieren von bewährten Lösungsansätzen, identifizieren frühzeitig Fehlerquellen und steigern die Entwicklungseffizienz.

Die praktische Umsetzung beginnt mit einer detaillierten Materialanalyse im Labor. Eine präzise Charakterisierung von Pulvern und Ausgangsmaterialien ist unerlässlich, um regulatorische Anforderungen zu erfüllen und reproduzierbare Ergebnisse zu erzielen. Das System von Lab Solutions ermöglicht umfassende Materialcharakterisierungen und die exakte Analyse des Verdichtungsverhaltens von Pulvern mit geringem Materialeinsatz. Ergänzend beraten Laborservices umfassend und unterstützen während der Formulierungsentwicklung. Diese Dienstleistungen identifizieren frühzeitig kritische Materialeigenschaften und entwickeln Strategien für eine robuste Prozessgestaltung. Insgesamt liefern die Laborlösungen eine zuverlässige Datenbasis für die weitere Prozessentwicklung, beschleunigen die Validierung und unterstützen die Einhaltung regulatorischer Vorgaben – insbesondere bei Machbarkeitsstudien, Scale-ups und Qualitätskontrollen.

Praxisnahe Prozessentwicklung mit Emulatoren

Im weiteren Verlauf kommen Emulatoren zum Einsatz, die praxisnahe Prozessentwicklung ermöglichen. Diese Systeme schließen die Lücke zwischen Labor und Produktion, indem sie Teilprozesse von Produktionsanlagen realitätsgetreu abbilden. Im Unterschied zu herkömmlichen Simulatoren erlauben Emulatoren das Testen und Optimieren von Rezepturen, Prozessparametern und Methoden unter Bedingungen, die dem späteren großtechnischen Betrieb entsprechen. Anwender erproben verschiedene Produkte, Konfigurationen und Einstellungen systematisch und übertragen die Erkenntnisse direkt auf die Produktionslinie.

Für unterschiedliche Entwicklungsaufgaben stehen spezialisierte Emulatoren bereit, die auf zentrale Aspekte der Prozessentwicklung ausgerichtet sind. Sie ermöglichen das gezielte Screening und die Optimierung von Dosier- und Mischsystemen bei der kontinuierlichen Direktverpressung, die Kalibrierung und Validierung eingebetteter Prozessanalysetechnologien wie der Nahinfrarotspektroskopie sowie die Entwicklung und Prüfung spektroskopischer Methoden zur Beurteilung der Mischhomogenität. Versuche werden ressourcenschonend und effizient durchgeführt, ohne den vollständigen Tablettierprozess durchlaufen zu müssen. Alle Emulatoren nutzen die gleiche Software wie die Produktionsanlagen und sichern so konsistente Datenverarbeitung und die Einhaltung regulatorischer Anforderungen.

Strategische Partnerschaft mit CMIC

Nach der Formulierungs- und Prozessentwicklung rücken der reibungslose Technologietransfer und die eigentliche Produktion in den Fokus. Continuous Manufacturing bietet entscheidende Vorteile: Es ermöglicht eine nahtlose und materialschonende Überführung von Laborergebnissen in den Produktionsmaßstab, eine präzise Steuerung der Prozessparameter und eine durchgängige Qualitätskontrolle. Fette Compacting hat gemeinsam mit CMIC, einem internationalen Entwicklungs- und Produktionsdienstleister, eine umfassende Kooperation initiiert: Am Standort Cranbury in den USA stehen Pharmaunternehmen in GMP-zertifizierten Reinräumen alle erforderlichen Tools für einen durchgängigen Entwicklungs- und Produktionsprozess zur Verfügung.

Die Partnerschaft bündelt moderne Technologien: Die modulare F-Lab-Serie ermöglicht die detaillierte Analyse von Pulver- über Kompaktiereigenschaften bis zur finalen Tablette, die Emulatoren erlauben das ressourcenschonende Testen von Prozessparametern unter realitätsnahen Bedingungen. Das Herzstück bildet das kontinuierliche Verarbeitungssystem FE CPS (Continuous Processing System), während ePAT (embedded Process Analytical Technology) sämtliche entscheidenden Parameter in Echtzeit überwacht – von der Dosierung und Mischung des Pulvers bis zur fertigen Tablette. Die Nahinfrarotspektroskopie liefert kontinuierlich Qualitätskennzahlen und ermöglicht proaktives Eingreifen bei Abweichungen, ohne den Prozess zu unterbrechen.

In dieser Partnerschaft verbindet sich die verfahrenstechnische Kompetenz und Technologieführerschaft von Fette Compacting mit der umfangreichen Erfahrung von CMIC in der GMP-konformen Entwicklung und Herstellung klinischer Muster sowie leistungsfähigen Laborkapazitäten. Diese Zusammenarbeit eröffnet auch international neue Möglichkeiten. Durch die Integration aller relevanten Systeme in die Reinräume von CMIC können Formulierungsentwicklungen parallel zum Aufbau eigener Produktionskapazitäten vorangetrieben werden. Der gesamte Entwicklungs- und Validierungsprozess wird so deutlich vereinfacht und beschleunigt.

Globales Netzwerk und Ausblick

Mit dieser und weiteren Initiativen baut Fette Compacting seine Rolle als ganzheitlicher Partner bereits in frühen Entwicklungsphasen und unter hohen regulatorischen Anforderungen weiter aus. Dazu gehören auch Investitionen in zusätzliche Reinraumkapazitäten am Standort Schwarzenbek, wo bald ein neues Kundenentwicklungszentrum zusätzliche Testreihen mit hochaktiven Substanzen unter kontrollierten Bedingungen ermöglichen wird. Zusammen mit den internationalen Competence Centern und der Kooperation mit CMIC entsteht so ein globales Netzwerk, das Pharmaunternehmen in jeder Phase von Entwicklung bis Produktion umfassend unterstützt.

Dr. Marten Klukkert

Chief Customer Officer (CCO), Fette Compacting

© Fette Compacting

Dieser Beitrag ist in CITplus 9/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe